改革汽封检修工艺实现汽封间隙调整机械化

孙建涛

摘 要:笔者及同事在汽轮机本体检修中汽封间隙的调整工作方面进行了有益的探索,由原来的手工操作到后来的胎具调整再到后来的汽封调整小铣床,速度由慢到快、精度由低到高。手工操作拉刀的方法,费力、费时的手工调整困扰、影响着检修工期和检修质量,改进工艺势在必行,由笔者及同事设计制造的汽封调整胎具,经过改进和完善,最终实现了汽封间隙调整机械化,快捷、精确的汽封间隙调整提高了汽轮机本体的检修工艺,随着工艺的不断改进,汽封调整小铣床应运而生,在目前的汽轮机检修中已普遍采用。

关键词:汽封 间隙 调整 工艺 改革

中图分类号:TK263 文献标识码:A 文章编号:1674-098X(2015)11(a)-0121-02

1 汽封工作原理

汽轮机主要由转动部分(转子)和静止部分(汽缸)组成。锅炉产生的蒸汽在汽缸内冲动汽轮机转子旋转,汽轮机转子带动发电机转子旋转从而产生电能。为了避免磨擦,汽轮机的转子与汽缸之间必须留有一定的间隙。间隙的存在又会导致汽缸内高压侧的蒸汽向外泄漏,低压侧空气向汽缸内泄漏。为此,汽轮机设计、安装了汽封装置(如图1所示),汽封装置对汽轮机的安全、经济运行至关重要。汽缸的两端,在转子穿出汽缸处车制有安装汽封块的汽封槽道(如图1b所示)。整个圆周共有6块(如图1a所示)长度相等的汽封(上、下半周各3块)组成,每块汽封背部都有两个弹簧片将汽封弹性的压向转子中心,使汽封挂耳与汽封槽道紧贴(如图1b所示)。整个圆周上每块汽封都有形状相同的高低齿(其断面形状如图1c所示),同样转子上也车制有与汽封齿对应的高低凸肩(如图1b所示)。汽封的高低齿与转子上的高低凸肩之间有0.40~0.60 mm(设计标准值)的径向间隙(如图1b所示),它们共同组成了迷宫结构,当高压侧蒸汽向汽缸外泄漏或外界大气向汽缸内泄漏时就必须通过迷宫结构。而汽流通过迷宫结构时,由于迷宫的阻碍作用,使汽流压力逐渐减小,从而起到密封作用。

2 调整汽封间隙的目的

经过一个大修周期的运行,由于轴承乌金面的磨损、轴承基础经过长期运行产生的不均匀下沉,汽轮发电机组各转子的中心状态势必要改变,因此每次机组大修都必须对汽轮发电机组各转子进行找中心。要进行找中心,就必须调整各转子的位置,从而引起汽封间隙变化(间隙变大或变小)。若转子向上抬起,则上部的(图1a中A处)汽封间隙变小,下部的(图1a中B处)汽封间隙变大。若转子下落,则情况相反。同样转子向左移动,则左侧的(图1a中C处)汽封间隙变小,右侧的(图1a中D处)汽封间隙变大。反之则反。

汽封间隙过大会造成泄漏;汽封间隙过小则会造成汽封与转子磨擦,严重时还会导致转子弯曲。因此必须保证汽封径向间隙在合适的范围内(0.40~0.60 mm)。因此,必须对间隙不合格的汽封进行调整。

3 调整汽封间隙的传统方法

间隙偏小汽封的调整方法是:用样冲捻打挂耳处(捻打部位见图3(b),使汽封向后退让,从而达到使间隙变大的目的。间隙偏大汽封的调整方法是:用拉刀(如图2所示)刮削汽封挂耳(如图3a所示)。使汽封在弹簧力作用下向转子中心压进,从而达到使间隙变小的目的。用拉刀操作时需将汽封块固定在台虎钳上,而且刮削单程须大于1/2弧段,又有左右之分。拉刀虽有正反之分,终因人工操作、施力不均形成刮削误差,而拉刀需要勤磨才能锋利,操作者要勤换才能保证精力充沛,即便如此,也很难达到调整精度,费事、费力的手工调整困扰、影响着汽轮机的检修工期和检修质量。由上文可以看出,间隙偏小汽封的调整比较简单、省力,间隙偏大汽封的调整就困难、费力得多。

4 大胆设想 初次改革

(1)为提高汽封间隙调整的效率和精度,减轻操作人员的劳动强度,笔者及同事大胆实施了改革。

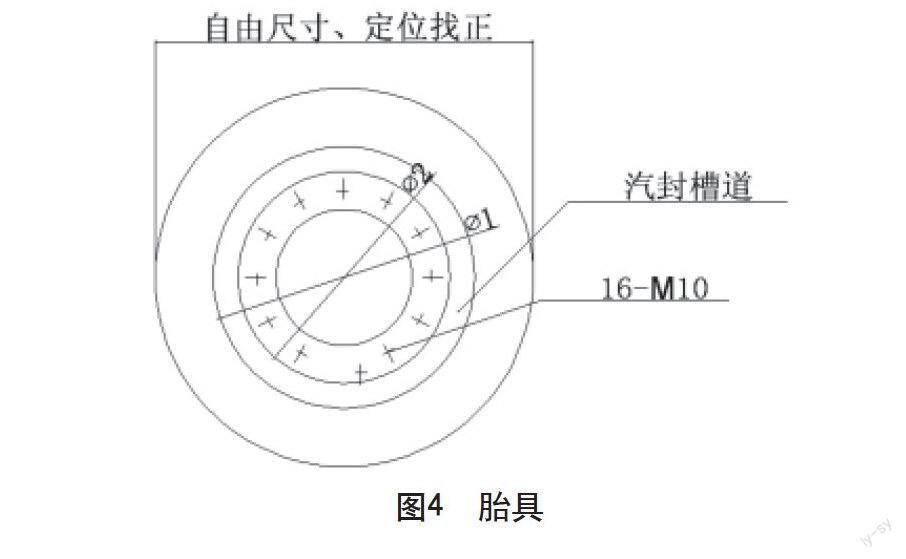

(2)笔者及同事设计用厚40 mm的钢板车制胎具(胎具如图4),选用CQ61100型车床加工(此车床的最大回转直径1000 mm)。

(3)槽道内侧加工有一圈(共16个)M10螺纹孔(钻Φ8.5深35 mm底孔攻丝而成)。

(4)槽道深11 mm,为充分利用材料、减少胎具数量同时充分考虑强度,胎具正反两面车槽。

(5)胎具上的放置汽封块槽道依据设备图纸和现场测量综合考虑。

(6)经过试验确定槽道外径比Φ1(见图6所示)大0.05 mm;槽道内径比Φ2(见图6所示)小0.05 mm。

(7)车制Φ32Χ3管段,车制Φ20/Φ11Χ3平垫圈,加工压板(如图5所示),采用M10Χ70 mm螺栓压紧压板。

(8)将胎具安装到车床卡盘上找正后,将汽封块装入槽道,拧上螺栓,放上压板,压板的一端压住汽封块的侧面(如图6所示),另一端压住车制的Φ32Χ3管段,拧紧螺母,就将汽封块压紧在槽道内。此时就可以对汽封块进行车削加工。

(9)把同圆周相邻两块汽封偏差控制在0.03~0.06 mm范围,同时确保汽封块断面间的接触严密,保证汽封块间间隙符合标准,汽封块之间圆滑过渡、没有台阶。

5 推广应用

这一工艺先后在安阳电厂、林州电厂、河南省内多家电厂进行推广应用。

6 总结经验 完善工艺

(1)在推广应用的基础上对本工艺进行了改进采用合并同类项方法,把调整量相同的汽封块儿放在一起加工,事先选号编组,对应胎具,减少更换胎具次数。

(2)也可以将整圈(6块)汽封全部装入胎具,找偏心后调整,我们控制偏心精度≤0.03 mm。

(3)汽封块左右两侧分别装入槽道加工时,不仅偏心变化,而且块与块之间安装位置也应相应改变。否则,会出现汽封块两侧挂耳调整方向相反,造成报废或返工。因此汽封块180度换位装入加工另一侧时要特别注意,防止调错。

(4)新更换汽封块备品由于没有加工圆周膨胀间隙,6块无法全部装入胎具内,应做到先装入5块,按调整量调好后取出,将剩下的一块汽封装入,单独调整。

(5)机械化调汽封工作经历了由单块调整、半圈调整,发展到整圈调整,从同心调整发展到偏心调整,快捷、精确的汽封调整,提高了汽轮机的检修工艺,为缩短汽封调整工期、确保汽封调整质量、降低操作人员劳动强度奠定了坚实的基础。

7 汽封调整小铣床在电厂中的应用

汽封调整小铣床小巧灵活,操作简单方便,在大修现场随时可以加工。该装置可加工汽封环两端不等量间隙值,工件的定位通过光栅尺完成,切削加工量可通过光栅尺显示读出,精度可达0.01 mm。每块汽封环固定在装置上可根据间隙值的大小随意加工,也可进行单支汽封环两侧的不等量加工,加工进刀量自动显示在光栅尺读数盘上。该装置可随时测量随时调整。该装置代表目前汽封调整工艺的最高水平,由于其方便、精度高、劳动强度低的特点,已在电厂中得以普遍采用。汽封调整胎具作为汽封调整小铣床的雏形,为小铣床的设计制造提供了基础技术、基础数据的支撑。

参考文献

[1] 王金田.汽轮机检修工艺[M].北京:水利电力出版社,1991.

[2] 张应龙.车工(高级)[M].北京:化学工业出版社,2011.

[3] 黄伟谋.汽轮机及辅助设备(电力工业标准汇编.火电卷.三)[M].北京:中国电力出版社,1996.4.