运载火箭出厂测试多余物的控制与检测

樊玉婷 孙明庆 王秀芝 李万利 高琪 王珊珊

摘 要:运载火箭出厂测试作为生产航天产品的重要环节会涉及各种多余物的产生,而多余物的存在对运载火箭有严重危害。该文针对运载火箭出厂测试实际操作中易出现的多余物种类和主要表现形式,根据运载火箭各系统(主要为电气系统和动力系统)的特点,具体讨论了对多余物的控制方法;并结合出厂测试实际操作,提出了正确预防多余物的方法;以及针对运载火箭不同部位多余物提出了检查、检测方法,为在出厂测试中有效地预防和控制航天型号产品多余物提供了重要参考。

关键词:多余物种类 出厂测试 控制措施 检测

中图分类号:V55 文献标识码:A 文章编号:1672-3791(2015)10(c)-0084-04

Abstract:Launch vehicle factory test, as an important step in producing aerospace products, tends to involve the generation of various redundant substances. The existence of redundant substances will cause serious damage to the launch vehicle. According to the specialty of different systems of launch vehicle(mainly electric system and dynamical system), this paper concretely discusses the control measures and the correct methods to prevent redundant substances in factory test aiming at common types of redundant substances and main representation in launching vehicle factory test. This paper also discusses the inspection measures for redundant substances according to different part of launch vehicle, thus provides important reference for preventing and controlling redundant substances in aerospace products effectively.

Key Words:Redundant substances types;Launch vehicle;Factory test;Control measures;Inspection

运载火箭作为航天器生产环节较多,工艺复杂,对质量要求极高。多余物虽然微小,却是影响运载火箭质量的重要因素之一,可导致产品丧失其规定的功能,造成运载火箭产品故障或失效。生产运载火箭各个环节的包括零件、仪器和壳体等的制造生产以及总装过程都涉及多余物的控制,而运载火箭的出厂测试作为航天产品研制生产的重要环节,更是航天系统工程的重要组成部分。测试过程中需要加强对多余物的控制和预防,发现多余物后及时正确地处理,从而提高产品质量和生产效率。

1 运载火箭出厂测试中多余物的主要表现形式

多余物是指产品中存在的由外部进入或内部产生的与产品规定状态无关的一切物质[1]。运载火箭出厂测试是在发动机和其他各单机在壳体中经总装完成后,进行全箭整体性能测试,可以覆盖箭上所有电气系统和动力系统设备。作为出厂前的关键环节,多余物的控制极其重要。

测试过程中所涉及到的多余物主要有以下4个方面。

1.1 运载火箭的单机产品本身存在多余物

(1)电气和电子产品存在多余物。

存在于电气和电子产品中的多余物,在测试通电条件下,多余物对电气和电子产品的功能可能造成严重危害。其危害形式一般有引起电弧跳电短路、电气触点接触断续或开路、运动件(如伺服机构)动作不畅或卡滞等。造成其安全性、可靠性、精度等各项指标下降[1]。对于如惯性器件产品此类高精度、高可靠性产品更是如此。

此外连接电气和电子产品的箭上电缆或地面电缆组装件中也可能存在多余物,如因多余物引起短路,电流过大可能导致电缆外皮起火等不良后果。

(2)伺服机构存在多余物。

伺服机构是运载火箭控制系统的执行机构,按控制指令驱动燃气舵或摆动发动机,实现航天器俯仰、偏航和滚动的姿态控制[1]。运载火箭在进行出厂测试之前,需由测试人员安装伺服机构后参加全箭性能测试。在安装过程中,如有磕碰、摩擦可能導致多余物阻塞内部阀门;或导致细小多余物进入液压油,而液压油受污染也会导致油液本身的性能下降。

1.2 动力系统组件存在多余物

运载火箭测试中动力系统为箭上阀门、气瓶、发动机提供压力,通过向箭上充气加压,配合电气系统测试箭上阀门、发动机等设备的性能。在一些测试中,动力系统通过箭上管路对压力传感器进行充压测试,模拟发动机的工作状态,并与电气系统进行匹配及模飞测试。动力系统主要包括气源、导管和阀门组件以及地面配气台。由于阀门内部结构的特点,运动件导向配合间隙小,多余物往往随着流体的流动积聚于缝隙处,严重时多余物会造成阀门功能失效。而多余物堵塞导管影响增压、输送功能,影响发动机正常工作,甚至会造成火箭发射失败[1]。

动力系统中的多余物主要有以下3个来源。

(1)气源中含有的水气、颗粒较大的尘埃粒子等杂质;装配进行气密试验后,残留在管路及阀门上的肥皂水、真空封泥、塑料皮等。

(2)阀门和导管的毛刺翻边、起皮、划伤、拉线、锈蚀以及其他异物;管路内的灰尘;经打磨、修孔后产生的碎屑、焊接飞溅、金属屑等多余物。

(3)配气台入口、出口处产生的灰尘堆积。

1.3 由于人员进舱操作而产生的多余物

随零、部组件带来的平垫圈、弹簧垫圈、螺钉、螺母、堵盖;测试工作过程中产生的保险丝头、线头、铅封球等、工作中遗留下来的扳手、螺刀、仪表螺刀、钳子等工具、测试人员带入的个人物品。电连接器的操作和保管过程中产生的灰尘、油渍、锈蚀及金属屑。

另外还有箭上设备、地面设备运输和保管过程中的灰尘、杂质、锈蚀及其他多余物。

2 运载火箭出厂测试中多余物的控制方法

2.1 电气系统的多余物控制

操作人员按照规范进行操作,若发现零、部组件掉落立即停止工作,认真排查;工作过程中需要剪断保险丝、宽布带或亚麻绳等耗材,剪下的物品放在专用工作袋中。解除铅封后将铅封球放入专用工作袋内,出舱后核对数目。进舱工作前应备有工具袋,将工具放入工作袋内;工具应有防脱落措施。带进舱内的工具、零件要登记,出舱后核查使用数量。箭上操作号手在进舱前要按规定着装。不得携带打火机、手表、首饰等个人物品。进舱后,检查并确认舱内无遗留下来的多余物和清洁情况。划分核心产品区和辅助工作区,并用护栏分割,核心产品区只有直接操作者能进入,确保产品质量受控。

进行加电测试前,需要检查各电连接器外观,插头(座)内应无多余物,确定为清洁状态,插针、插孔的镀层不应出现脱落、锈蚀情况,插头(座)内不应进水或油。出现时要及时报告并采取必要措施。暂不插接的电缆插头(座)应加盖工艺堵盖。测试结束后,检查产品上仪器、电缆对应的电连接器,敞口部位应盖好堵盖。在排除故障需要断开插头(座)时应在所断插头(座)下垫白布以免有多余物而未被发现。所有操作和检查应坚持三检制。

2.2 动力系统的多余物控制

气源:每年1、4、7、8、10月进行露点检测,每月进行尘埃粒子检测,并进行记录。每发火箭在需要使用气源时,要在测试前对气源进行检查,确保气源露点在要求范围内,地面气源进入箭体前,应按标准进行检查。气源管路与地面管路连接前,缓慢打开气源开关,充分放气1 min。来自气源的高压空气质量要求如下所述。

一般要求:(1)输送管路出口处,常压露点≤-55 ℃;(2)输送管路出口处固体颗粒≤10μm。

当产品对高压气压含油量有要求时,输送管路出口处含油量按≤0.3 PPm控制。

地面供气管路:与火箭连接的地面供气管路上设置过滤器。过滤器连接在靠近气源、配气台入口、出口处和靠近产品处。连接管路前,用酒精对管接头处进行清洗,清洗后用高压气吹干。

在动力系统参加测试前,需要对连接配气台的导管以及测试设备与发动机连接的测压软管进行多余物吹除。在测试现场使用高压气源连接产品前应充分放气吹除,吹除压力不低于0.5 MPa,以每2 m不少于1 min计算吹除时间。吹除后可用浸蘸酒精的呈半干状态干净白色绸布或滤纸对准放气口,关闭气源后,目视检查绸布或滤纸是否有多余物。同一管路系统在一个工作日内多次使用时,允许只吹除、检查一次。

用皂泡法进行密封性检查时,应在系统放气前擦净皂液或取出试验软管,防止产生虹吸现象,使介质进入内腔。同时保证配气台管口处的清洁。

2.3 设备周转过程中的多余物控制

在移动、周转某些暂不装箭的箭上设备时,周转过程应使用周转箱,须保证周转箱的清洁,严格防止设备碰坏或划伤,从而防止产生多余物。对于较长时间不用的地面设备,应在确认无多余物后将其封存,并采取防尘、防污染措施。有干燥度要求的设备应检查周转箱内是否有干燥剂。

2.4 总装与测试交接过程的多余物控制

运载火箭产品在总装过程中,可能会由于一些人为因素遗留多余物。如插座涂胶凝固后未处理干净,导致碎屑进行插孔等。测试之前要进行严格检查并与总装人员妥善交接。

3 运载火箭出厂测试过程中多余物的检测

3.1 运载火箭测试中多余物的一般检查方法

针对不同原因、不同部位产生的多余物部位,其检测方法主要有以下3种。

(1) 直接通过目视或借助手电筒、反光镜、放大镜等对箭上产品、电连接器和管路管嘴等进行检查。

(2) 听声检查主要是通过对单机仪器的晃动,以检查是否有多余物的声响来进行判断,对于体积大的产品,可使其滚转来进行检查。

(3) 敲击检查主要是对箱体、壳段用橡胶榔头轻轻敲打,检查铆接件和装配后形成死角、夹缝的部位是否存在多余物并清理。

3.2 使用工业内窥检测

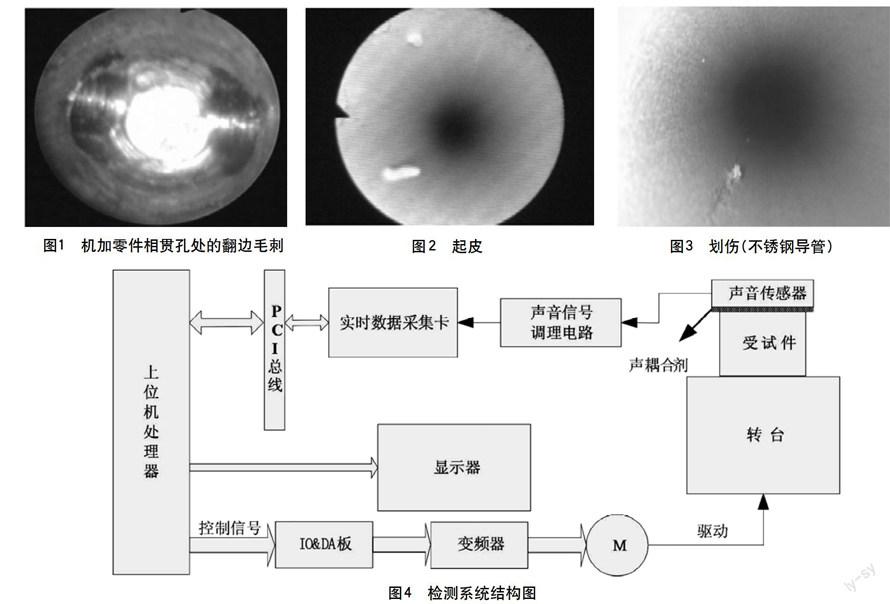

对于结构紧凑或不易观察的航天产品,使用一般放大装置无法检测。内窥检测被认为是检查带内流道或复杂内型面结构航天产品内部多余物的有效途径。通过对航天产品内部结构进行内窥检测,根据典型多余物形成的图像与形貌特征,可以实现对多余物的准确定位。在航天结构类产品中,内窥检测发现的多余物一般分为活动多余物和非活动类多余物。常见的多余物有:毛刺翻边(见图1)、起皮(见图2)、划伤(见图3)等[2]。

3.3 颗粒碰撞噪声检测(PIND)法

微粒碰撞噪声检测是目前国际上普遍采用的一种航天继电器多余物检测方法。其主要原理是:PIND系统的振动器产生一系列特定的机械冲击和振动, 使被束缚的微粒松动, 并同腔体内壁发生撞击, 撞击声音通过传感器转换成电信号, 并经过电子线路转换为声音和示波器上波形, 由操作人员观察判断有无多余物[3]。下面介绍两种基于该方法所研究产生的自动检测法。

(1)利用声波分析多余物自动检测法。

由工控PC机控制振动台产生振动,同时用高速AD板采集PIND检测输出声音信号, 通过软件分析实现多余物自动检测。该文主要介绍各种多余物输出信号的自动检测算法, 并通过实际继电器检测验证算法的有效性[3]。

(2)航天电子装置多余物自动检测系统。

传统PIND试验方法中,主要依靠目视和耳听的方式判断多余物是否存在。 在实际操作中会出现因操作上的疏漏引起漏检或误判,导致检测精度不高,而且该方法只能对多余物微粒的有无作出判断。该自动检测系统中应用的声音传感器能拾取滑动与撞击混响信號,从而实现电子装置多余物的检测[4]。

针对不同质量等级的颗粒信号特点, 利用小波分析、同态滤波及相关分析等信号处理技术, 滤除不同成分的噪声信号, 实现多余物微粒的自动检测; 应用神经网络等理论, 提取多余物微粒的分布特征, 建立不同材料多余物微粒特征样本库, 通过分析多余物微粒的信号特征量, 实现多余物颗粒金属、非金属材质特征的判别[4]。该系统各部分结构如图4。

4 结语

随着运载火箭的发射任务逐年增多,在出厂测试过程中更要加大力度保证产品质量,优化设计、严格管理、细心操作,时刻警惕避免多余物的产生,从而保证产品顺利出厂,促进航天工业产品快速发展。

参考文献

[1] 王春玲.火箭与导弹产品多余物控制[M].北京:中国宇航出版社,2009.

[2] 刘丽荣,马俊,张立.航天产品工业内窥检测典型多余物的判别方法[J].航天制造技术,2013(3):62-64.

[3] 王淑娟,高宏亮,翟国富.航天继电器多余物自动检测算法的研究[J].宇航学报,2008,29(1):370-374.

[4] 徐冰,王世成,翟国富.航天电子装置多余物自动检测系统的研究[J].机电元件,2008(2):5-10.