锅炉送风机机壳及风道振动的消除

张春生

摘 要:引起风机振动的原因很多,也很复杂。风机振动按其振动部位可分为:风机轴承室振动,风机机壳振动。风机轴承室振动可通过校核轴子中心、检修或更换主轴或轴承、转子找动平衡等方法解决。文章探讨风机风道振动的一种消除方法。

关键词:风道;振动;正流器

中图分类号:TK223.26 文献标识码:A 文章编号:1006-8937(2015)12-0109-02

1 概 述

四平热电有限公司1、2号锅炉系武汉锅炉厂生产的WG-410/9.8-10型煤粉炉。单炉配两台沈阳鼓风机厂制造的G4-73-13№20D型送风机,其主要参数:风量为7 278 m3/h、全压为5 269 Pa、轴数为960 r/min、叶轮直径为2 000 mm,采用入口挡板节流调节。

2 存在的问题

投产运行初期,送风机机壳和与之相联的冷风道上存在剧烈振动现象。

不久风机机壳、冷风道上就频繁出现被振裂的裂纹,最长的裂纹长达700 mm。在风机入口调节挡板运行于40~60%开度时,我们对振运现象进行了观测,发现送风机入口进风箱、出口至回转式空气预热口入口的冷风道和风机外壳振动剧烈;热风再循环管和冷风道连络管也跟着产生振动;并且当两台送风机调节挡板置于某一相同开度时,发出了强烈的振动噪声,连9 m平台也跟着颤动。

这种振动具有较强的破坏性,几乎每天负荷低谷夜间,都要处理风道振裂的裂纹;这种振动不解决,将威胁着送风机机组以及与其出口相连接的回转式空气预热器的安全运行;风机出入口风道的裂纹导致风道漏风严重,影响风机出力,降低了风机的效率;在补焊风道裂纹时,需停风机处理,影响锅炉的负荷;同时大大增加了检修人员的工作量。

3 原因分析

为了便于分析送风机风道振动的情况,我们对1号炉甲送风机及风道进行了振动测试。测试结果见表1。

从表1可以看出,挡板开度在40%~60%时风道振动最剧烈,且发生在风机出口的风道上。

由于我厂风机在设计选型时留有一定的富裕量,在保证锅炉正常燃烧时,挡板开度仅在60%左右,即风机仅在中等负荷范围内运行。气流受调节挡板的影响,以一定的偏斜角度进入风机叶轮,风机的入口形成中心涡流,并引起非常强烈的压力脉动,这种压力脉动主要反应在风机出口的风道上。而当风机出口的扩散段以及风道中的导流板不足以完全消除这种压力脉动时,气流就会对风道产生强烈的冲击,引起冷风道的共振,最终造成冷风道破裂。

4 解决办法

4.1 加装正流器

风机入口(挡板调节风量)形成中心涡流是导致风机出口风道强烈振动的主要原因。

我们在风机入口挡板和叶轮之间加装气体流动校正装置(正流器),来破坏风机入口的中心涡流,调整气流方向,使气流有规则的、平稳的流入风机叶轮,从而消除较高的压力脉动,减小气流对风道的冲击,达到消除风道振动的目的。

4.2 正流器尺寸的确定

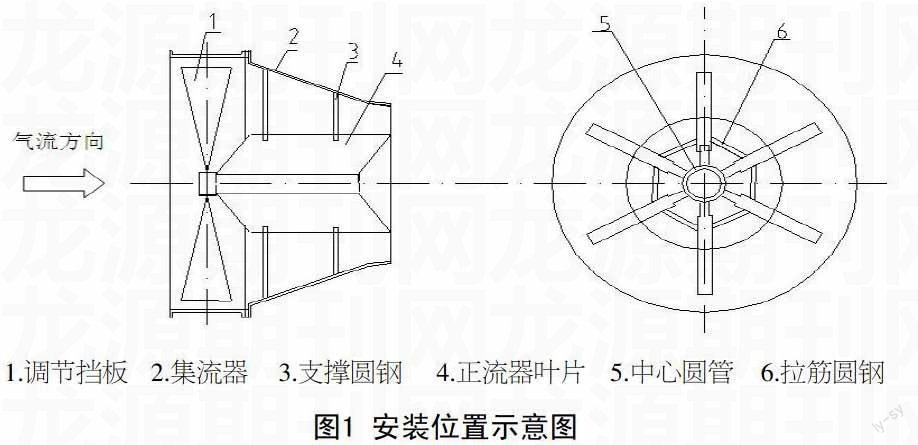

正流器主体由1只中心钢管和6片菱形叶片组成,并使用部分圆钢加固。

4.2.1 中心圆管直径d的确定

中心圆管直径d应小于导向器挡板中心座的外径D,一般可选用直径为(D-90)——(D-60) mm、厚为δ=10 mm的管子。我们选用材料为A3钢Ф273×10 mm的无缝钢管。

4.2.2 叶片高度h的确定

消振效果和对运行效果的影响,很大程度上取决于h值的大小。取大值时能充分破坏涡流,但要影响效率;取小值时,将不能消除涡流消振无效。按

h=(H+2D)/3.5-d/2

计算选取h=320 mm。

4.2.3 叶片锐角α的确定

α角的选取以不防碍挡板动作为前提。当值偏大时,叶片前端靠近挡板,将造成流线急剧弯曲,增加流动损失;当值偏小时,使得叶片长度取小值,影响消振效果。一般可在50~80 ?觷,我们选取α=60 ?觷。

4.2.4 叶片长度L的确定

在叶片高度h、锐角α确定后,根据风机进口尺寸就可以得到叶片长度,叶片末端离喉部出口允许有一定距离,根据实际情况选取叶片长度L为580 mm。

4.2.5 叶片数及其厚度的确定

叶片数根据风机叶轮直径,我们选用叶片数为6片,钢板厚度为8 mm。

安装位置如图1所示。

4.3 加固冷风道提高抗振性

采用在风机出口冷风道上焊接槽钢,增设风道拉筋的方法,提高风道整体的强度,使风道更能承受气流的冲击。

5 改进效果

对我厂2台炉4台送风机全部加装了正流器,运行至今,未发生一起风道出现裂纹的现象。

5.1 经济效益

以往每次风道出现裂纹,都需停风机、减负荷处理。每次消缺工作都需三名工人连续工作2 h才能完成,人工费及材料费共需200元。

改造前一年消除由于风道振动产生的裂纹共计22次,维护费用为22×200=4 400元。每次减负荷影响电量约:

1万 kwh/h×2 h=2万 kwh,

每年影响电量44万 kwh,按0.27元/kwh计算,年经济损失:

44 000 kwh×0.27元/kwh=11.88万元,

而四台风机安装正流器的费用为:

(人工300元+材料800)×4=4 400元。

次项改造年效益为11.88+0.44-0.44=11.88万元。

5.2 社会效益

①提高了设备安全运行水平,为保证我厂安全生产起到了积极作用。

②大大减轻了工人检修的劳动强度。

参考文献:

[1] 宋明华,耿彩华.锅炉风道振动研究及对策[J].四川电力技术,2001,(5).