基于精度控制的飞机翼身自动对接技术

中航工业成都飞机工业(集团)有限责任公司总装厂 唐健钧 张世炯 谭清中

飞机大部件对接是飞机总装配的重要组成部分,主要包含翼身对接、垂尾对接等。其中,翼身对接的约束关系最为复杂,机翼承受的载荷也最大,对接质量直接影响飞机的飞行安全和使用寿命。大部件自动对接技术能够适应飞机快速研制和低成本制造的要求,是数字化技术在飞机设计制造过程中更深层次的应用及延伸[1-3]。

20世纪90年代以来,国外飞机装配技术迅速发展,以波音777、A380、C-17、F-35等为代表的新型军民用飞机均采用大部件自动对接技术,实现了飞机大部件数字化对接装配。目前我国航空制造企业引进了部分国外先进的装配测量设备,如电子经纬仪(CAT)和激光跟踪仪(LT)等应用于飞机总装配过程[4-5]。但是,在飞机自动化装配系统方面的研究还比较零散,应用程度较低。例如,在翼身对接方面,目前主要是通过丝杆调节实现翼身对接,该过程以人工观察和操作为主,难以实现装配精度控制。

为了实现飞机翼身对接过程中机翼空间位姿的实时跟踪测量、控制与调整,提高翼身高精度对接的一次成功率,提出基于精度控制的飞机翼身自动对接技术,以保证飞机翼身对接精度和对接质量、提高对接效率、提高飞机的疲劳强度,满足现代飞机高可靠性、经济性、安全性、长寿命、舒适性的要求。

1 飞机翼身自动对接原理

基于精度控制的飞机翼身自动对接技术是将计算机精确控制的自动驱动机构、数字化测量系统和控制软件等系统有机融合。通过自动驱动机构支撑、定位和调整机翼;利用数字化测量系统测量机翼、机身的位置和姿态;结合实时测量数据,通过控制软件完成部件位姿求解、对接部件调姿轨迹规划、驱动机构轨迹求解等,从而实现飞机翼身自动对接。

1.1 飞机翼身对接过程

飞机翼身对接过程主要是实现机身耳边与机翼叉耳之间的一面两孔定位,以及对应的销轴装配。机翼自动对接装配的过程中,需要测量的主要参数是机身叉耳以及机翼耳边的具体空间位置。翼身对接过程主要分为初始状态标定、粗定位和精定位3个阶段,如图1所示。

(1)初始状态标定。建立基准坐标系,通过测量系统对机身耳片、机翼叉耳、装配机械臂基座与末端进行检测。

图1 飞机翼身对接过程Fig.1 Wing-body aircraft docking process

(2)根据检测结果调整并联平台使两者姿态一致,通过自动驱动机构进行两者的对接装配,即叉耳与耳片彼此靠近。

(3)利用测量系统实时监测叉耳与耳片之间的相对位置,引导耳片以正确的矢量方向插入叉耳;当叉耳与耳片的装配孔部分重叠时,实时采样机器视觉检测装置的图像信息,实现最终定位。

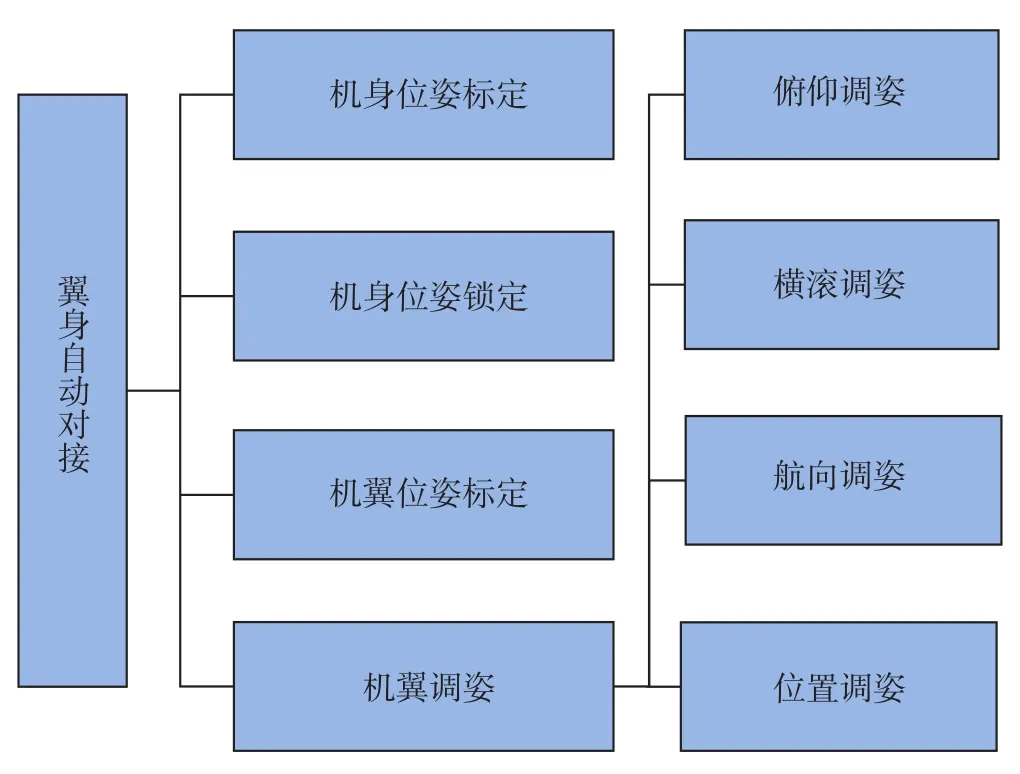

1.2 飞机翼身自动对接策略

在飞机翼身对接准备过程中,机身与机翼部件通过吊装固定在相应的定位器上,它们的初始位置具有不确定性,控制软件利用机身与机翼的初始位置实测坐标求解其位姿,规划机翼粗定位和精定位的运动轨迹,并求解出机翼定位器各向的驱动轨迹。机翼在定位器的驱动下从初始位姿调整到指定的目标位姿,其自动对接调姿策略如图2所示。

图2 翼身自动对接调姿策略Fig.2 Wing-body automatic docking attitude adjustment policies

位姿标定包括机身和机翼的位姿标定,是根据机身和机翼的测量点坐标,求解出对应的初始位姿。机身位姿标定后锁定机身位姿。机翼调姿过程包括4个阶段:俯仰调姿、横滚调姿、航向调姿、位置调整,分别完成机翼俯仰角、横滚角、航向角和空间位置的调整。

2 飞机翼身对接过程的数字化检测

2.1 翼身对接过程数字化检测原理

飞机翼身对接过程中,初始状态标定、粗定位和精定位均需要数字化检测设备进行测量,然而不同阶段,由于测量对象不同,所使用的数字化检测原理有所区别。

翼身初始状态标定是顺利完成装配操作的基础,需要检测机翼的初始位姿和装配需要达到的目标位姿。因为飞机翼身装配可以抽象为实现叉耳和耳片之间一面两孔约束,所以机翼的初始位姿检测的目标定位叉耳精加工的两个内表面和孔。通过拟合运算,可以求解出机翼的初始位姿。同理装配需要达到的目标位姿即为机身耳片精加工的外表面和孔。

机翼粗定位过程中,为了防止翼身之间发生碰撞,机翼装配目标位置为叉耳和耳片的中心线相互对齐,不用使叉耳装入耳片中。为了监控粗定位全过程,需要对机翼位姿进行实时测量,并且利用测量反馈运动控制原理,求出下一时刻自动驱动机构6个关节应该具有的转角增量。经过多步迭代,实现机翼粗定位。

机翼精定位需要实现叉耳耳片之间两侧间隙相等,以及耳片和叉耳两孔之间的轴线重合。即首先通过测量间隙距离,消除叉耳耳片之间轴向的位置偏差,如图3所示。然后通过图像中圆边界的准确提取以及圆孔几何参数的正确拟合,使叉耳和耳片的轴线重合,从而实现机翼的精定位。

图3 机翼精定位检测原理Fig.3 Wing precision positioning detection principle

2.2 测量反馈运动控制原理

图4 测量反馈运动控制原理Fig.4 Measurement feedback motion control

在自动驱动机构运动过程中,检测设备实时测量零部件空间姿态,通过计算求出偏移量,获得装配空间路径曲线,从而实现闭环运动控制,如图4所示。

测量反馈运动控制的详细过程如下:

(1)采用检测设备获取零部件边缘形貌点云数据:利用激光跟踪仪测量自动驱动机构末端空间位置姿态;利用自动驱动机构末端的轮廓传感器测量零部件边缘与该机构末端的偏移量;将上述数据叠加获得零部件边缘的点云数据。

(2)利用增量运动学原理,将点云数据与理论数模进行对比,获得进给路径曲线数据。

(3)根据进给路径曲线数据计算出自动驱动机构电动缸进给量。自动驱动机构携带机翼精确进给,从而实现测量反馈运动控制。

3 基于精度控制的飞机翼身对接

飞机翼身自动对接能够保证机翼装配过程的位姿精度,但是翼身对接能否实现对应的装配约束,能否满足设计精度,需要在装配工艺准备过程中进行合理的装配容差分配和装配精度仿真。

目前,飞机研制企业实现了全三维的产品设计,并将设计MBD模型发给工艺部门,工艺部门结合设计要求和企业生产实际进行工艺规划。为了提高飞机翼身对接的一次成功率,需要基于机翼叉耳和机身耳片的实际偏差进行装配精度仿真,提前对装配精度进行全程控制,以及结合工艺数据进行整体的装配容差分配和工艺优化,基于精度控制的飞机翼身对接总体技术路线如图5所示。

图5 基于精度控制的飞机翼身对接技术路线Fig.5 Aircraft wing-body docking technology roadmap based on precision control

在设计阶段,通过三维产品设计构建设计MBD模型;在工艺设计阶段,通过工艺规划和装配容差分配,构建工艺MBD模型和精度MBD模型;在脉动生产阶段,通过在线测量、数据处理,借助自动驱动机构实现装配过程的精度控制。如果不能实现精度控制,则需要通过容差分配模型优化,重新完成装配容差分配。因为飞机结构复杂,机身结构存在变形,所以对于某些不能满足装配精度的情况,可以通过选配修配保证最终的装配精度。

4 实例分析

以某型飞机翼身对接为例,建立了基于精度控制的飞机翼身自动对接实例,其系统结构如图6所示。

图6 飞机翼身自动对接系统结构Fig.6 Aircraft wing-body automatic docking system architecture

其中,自动驱动机构由POGO柱、工装和控制柜构成:POGO柱带动调姿工装平台靠近机身,并为机翼位姿调整提供固定基础;工装具有六自由度,调整机翼位姿,实现机翼的自动化装配操作。控制柜容纳控制系统硬件元器件,实现对调姿工装的控制。

测量系统由激光跟踪仪、激光测距仪和智能相机组成:激光跟踪仪测量机翼、机身、调姿工装位姿;激光测距仪测量机身耳片和机翼叉耳之间间隙的大小;智能相机用于精定位过程中测量机身耳片孔和机翼叉耳孔是否重合。

在实际装配之前,以装配工艺为输入,通过装配容差分配、装配精度仿真和优化,实现装配精度控制。在确认设计可行的基础上进行实际装配。

在装配过程中,为了防止机翼叉耳和机身耳片出现卡塞,需要六维力传感器对装配过程中的力进行严格的监控。六维力传感器配套1个八通道信号放大器,1个多通道智能数据采集设备,以及定制的操作控制软件。六维力传感器及放大器为德国ME的FK6D68-20KN和ME 的八通道放大器GSV-1A8,如图7所示。

在翼身对接粗定位过程中,需要测量设备实时测量机翼的位姿状态,激光跟踪仪能够实现该功能。通过测量自动驱动机构上3个标志球的空间位置,获得自动驱动机构的空间位置,再测量机翼上3个标志球获得机翼的实时空间坐标。通过增量运动学原理计算出机翼的运动路径,相应地计算出自动驱动机构的进给量。标志球位置如图8所示。

图8 机翼支撑框架标志球分布Fig.8 Wing supporting frame flag ball distribution

激光跟踪仪的测量过程是在待测位置上安装一个反射镜,由激光发射器发出的激光射到反射镜后按原路返回到跟踪头,当目标以一定的速度移动时,跟踪头实时调整激光束方向以继续对准目标。激光跟踪仪通过自身的角度编码器测量激光束的水平方位角和垂直方位角,利用激光绝对测距仪测量反射镜球心到跟踪仪旋转中心的距离,从而得到空间点的坐标。

在翼身对接精定位过程中,利用激光测距仪及智能相机实现对叉耳和耳片相对位置的精确检测,引导系统完成准确对接定位。

智能相机是一种高度集成化的微小型机器视觉系统,其将图像的采集、处理与通信功能集成与单一相机内,具有多功能、模块化、高可靠性、易于实现等特点,如图9所示。其测量对象包括:测量物体的几何机构(孔、边缘和表面等),几何体之间的间距,几何体表面,铆钉识别与重定位等。

图9 智能相机Fig.9 Smart Cameras

在翼身对接精定位叉耳精确入位的过程中,利用智能相机的几何图案搜寻技术,定位叉耳和耳片孔的位置,并对其进行高精度测量,确保两孔轴线重合,最终实现高精度的翼身对接。

综合装配容差分配、自动驱动对接和数字化测量等技术手段,可以有效监控翼身对接过程,并保证翼身对接质量。该技术具有高柔性、高精度、高可靠性等特点,可以进一步应用到飞机其他大部件自动对接过程。

5 结论

本文针对飞机翼身对接精度要求高,装配过程不易控制等问题,综合应用装配容差分配、自动驱动对接和数字化测量等技术,提出了一种基于精度控制的飞机翼身自动对接技术。通过装配容差分配和装配精度仿真对翼身对接精度进行分析,提高了对接的一次成功率;再结合激光跟踪仪、激光测距仪和智能相机等数字化检测设备,以及自动驱动机构,在控制软件的作用下,共同实现了飞机翼身的高精度对接。

[1] 李薇. 数字化技术在飞机装配中的应用研究.航空制造技术, 2004(8): 24-29.

[2] 范玉青. 现代飞机制造技术. 北京: 北京航空航天大学出版社, 2001.

[3] 许国康. 大型飞机自动化装配技术. 航空学报, 2008, 29(3):734-740.

[4] Williams G, Chalupa E, Rahhal S. Automated positioning and alignment systems. Plano, Tex, (USA): Advanced Integration Technology,Inc., 2001.

[5] Zetu D, Banerjee P, Thomp son D. Extended-range hybrid tracker and applications to motion and camera tracking in manufacturing systems. IEEE Transactions on Robotics and Automation, 2000, 16(3):281-293.