钛合金薄板激光修饰焊残余应力研究

武汉理工大学材料科学与工程学院 王俊杰 常 明

中航工业北京航空制造工程研究所高能束流加工技术重点实验室 何恩光 陈 俐 杨 璟

随着航空、航天及国防工业的快速发展,各种高强度、耐高温合金、轻质合金等得到了广泛的应用,对焊接工艺和焊接质量提出了越来越高的要求,传统熔焊工艺在高技术制造领域已难以适应其发展趋势,激光焊接因具有高能量密度、焊接变形小及能实现难熔金属焊接等优点,而成为先进技术和焊接工艺发展的重要研究方向,也是国防工业中必不可少的特种焊接技术。在激光焊接过程中,能量密度很高的激光束作用于工件上的很窄的区域,使材料局部熔化、汽化,从而形成“小孔效应”,并随激光束移动在热源后面熔化的高温金属冷却形成焊缝。由于激光焊接加热集中,焊接接头温度梯度变化大、焊件小,焊接残余应力的产生是不可避免的。焊接残余应力对焊接结构的脆性断裂、疲劳断裂、应力腐蚀等具有重要的影响。对于精密制造而言,很小的焊接残余应力也将破坏结构的完整性。因此,确定激光焊接残余应力的大小及其分布规律一直是人们所关注的焦点问题之一。

钛合金具有比强度高、抗腐蚀性好、耐高温以及韧性和焊接性较好等一系列优点,所以在航空航天飞行器中推广应用钛合金焊接结构已成为人们关注的重点。钛合金激光焊被视为一种理想的焊接方法。然而,利用激光焊接钛合金时会产生咬边、焊塌等焊缝成形不良的问题。为解决这些问题,修饰焊是一种有效的工艺途径,即利用离焦激光束作用于焊缝表面,使焊缝表面形成浅而宽的局部熔化,以消除焊缝表面的成形缺陷。许飞等[1]的研究工作表明:激光修饰焊不仅可以显著改善铝合金焊缝咬边、下塌等成形不良缺陷,减小焊缝表层气孔,还可以细化接头组织,在一定程度上提高接头的强度和塑性。但是,修饰焊对焊接接头的残余应力是否有影响,目前还未见报道。

目前,测量激光焊接头残余应力的方法有很多,概括起来可分为应力释放法和无损测试法2大类。应力释放法主要方法有切条、逐层切削、盲孔(小孔)等方法。因其对结构有不同程度的破坏,故多用于实验室研究,无法实时应用于工程实践中。近年来,国内外许多学者[2-7]利用X射线衍射法测量残余应力,如雷玉成等[2]利用X射线应力测定仪测定了CLAM钢激光焊T形接头残余应力。而Stone[3]同样把X射线衍射法应用到了WASPALOY合金电子束焊板的残余应力的测量上。X射线衍射法对结构没有破坏,但主要测试表面的残余应力,测试技术要求也较高,但对于薄板,这种方法在一定程度也可以揭示薄板结构的残余应力分布特征。

为此,本文采用了X射线衍射法测量了TC4薄板钛合金激光对接焊接接头和激光修饰焊对接焊接接头的残余应力,通过对比分析,了解修饰焊接对薄板激光焊接接头残余应力的影响,为工程实践提供数据参考,为修饰激光焊接理论分析提供测试数据。

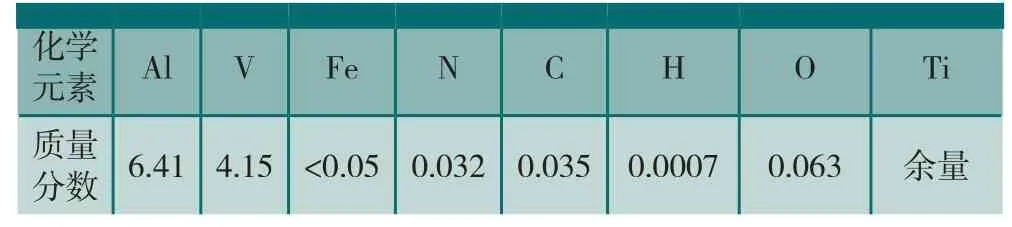

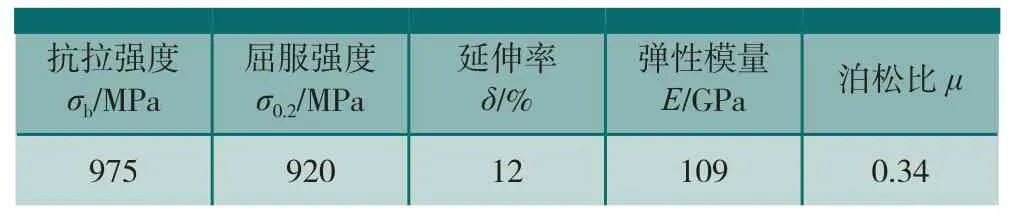

表1 TC4钛合金化学成分 %

表2 TC4钛合金力学性能

1 试验材料和方法

1.1 焊接试验

试验材料为1.5mm厚TC4钛合金板材,化学成分及力学性能见表1、表2。试板尺寸为300mm×100mm×1.5mm。焊前用化学清洗去除试板表面的油污和氧化层。试验采用由ABB机械手控制的激光焊接系统,激光器为5kW的YLS-5000型大功率光纤激光器,激光束模式为多模,激光通过光纤传输并反射聚焦后到达工件,焦斑直径0.32mm,波长1060nm。焊接试验采用平板对接。焊接过程中工件静止,由机械手带动激光头相对运动来实现激光焊接。试件1是直接利用光纤激光焊接的,试件2先用光纤激光焊接,再在其焊缝表面利用激光焊修饰,具体焊接工艺参数见表3。

表3 焊接工艺参数

1.2 残余应力的测定

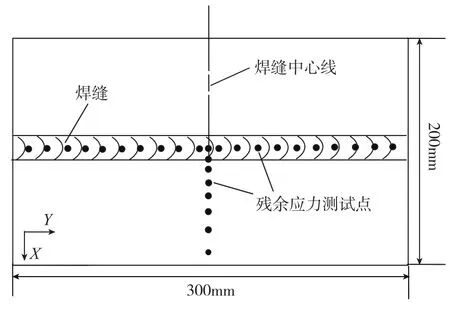

采用LXRD残余应力测试仪测定试件1和试件2的残余应力。由于件板表面存在氧化膜等杂质,射线容易被这些杂志吸收或散射,使得测量结果不能反映试件表面真实的应力状况。因此,残余应力测试前对试板进行酸洗以去除表面的附加应力层。分别测试沿着焊缝方向残余应力和垂直于焊缝方向残余应力,即测量焊接接头纵向残余应力和横向残余应力。每个测量点测量2个方向的残余应力X方向σX和Y方向σY,测试点位置如图1所示。具体的,纵向残余应力测试点均匀分布,依次间隔10mm取1个测量点,共取29个测量点。横向残余应力测量点,由于结构上的对称性,只测量了焊缝一侧的残余应力值,测量点距焊缝中心的距离逐步增大,在焊缝附近间距小,远离焊缝间距大。分别为0、1mm、2 mm、3 mm、4 mm、6 mm、8 mm、10 mm、12 mm、14 mm、19 mm、24 mm、29 mm、34 mm、39 mm。

图1 测量点位置示意图Fig.1 Measurement points on laser welded joint

3 试验结果及分析

3.1 TC4钛合金激光焊残余应力

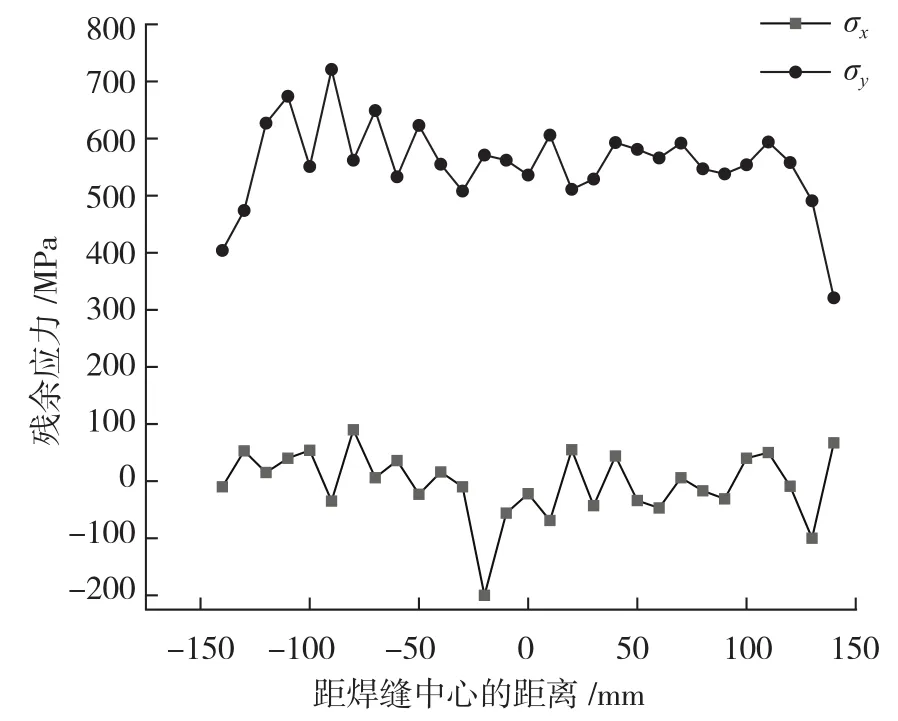

图2 激光焊纵向残余应力Fig.2 Longitudinal residual stress of fibre laser welding joint for TC4 Titanium alloy

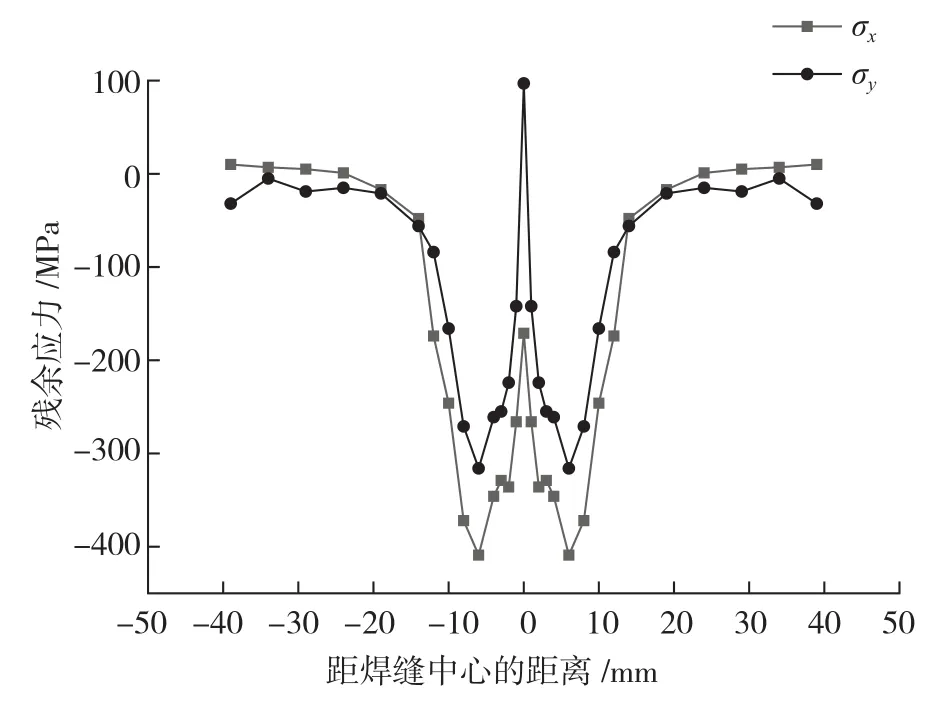

图2为试件1沿着焊缝的残余应力即纵向残余应力,Y方向的残余应力均为拉应力,除了焊缝边缘处,应力值波动较大之外,其余残余应力值大约在550MPa(约0.6σ0.2)上下波动,波动幅度不大,X方向的残余应力相对Y方向的非常小,在0左右浮动,出现了压应力,最大压应力值约为200MPa。图3为试件1平行于焊缝方向的残余应力即横向残余应力,横向残余应力基本分布在焊缝两侧大约15mm范围内,除了焊缝上出现了拉应力,其余均是压应力,在焊缝两侧约6mm处出现了最大压应力,应力值为409MPa。另外,由于边缘效应[8],即厚板边缘无约束或微弱约束附近区域将发生应力释放,且释放范围只影响边缘附近的应力分布。TC4钛合金经激光焊引入的残余应力,在焊接接头边缘处发生部分应力释放,相对于平均应力,大约释放27%~42%。

图3 激光焊横向残余应力Fig.3 Transversal residual stress of fibre laser welding joint for TC4 Titanium alloy

3.2 TC4激光修饰焊残余应力

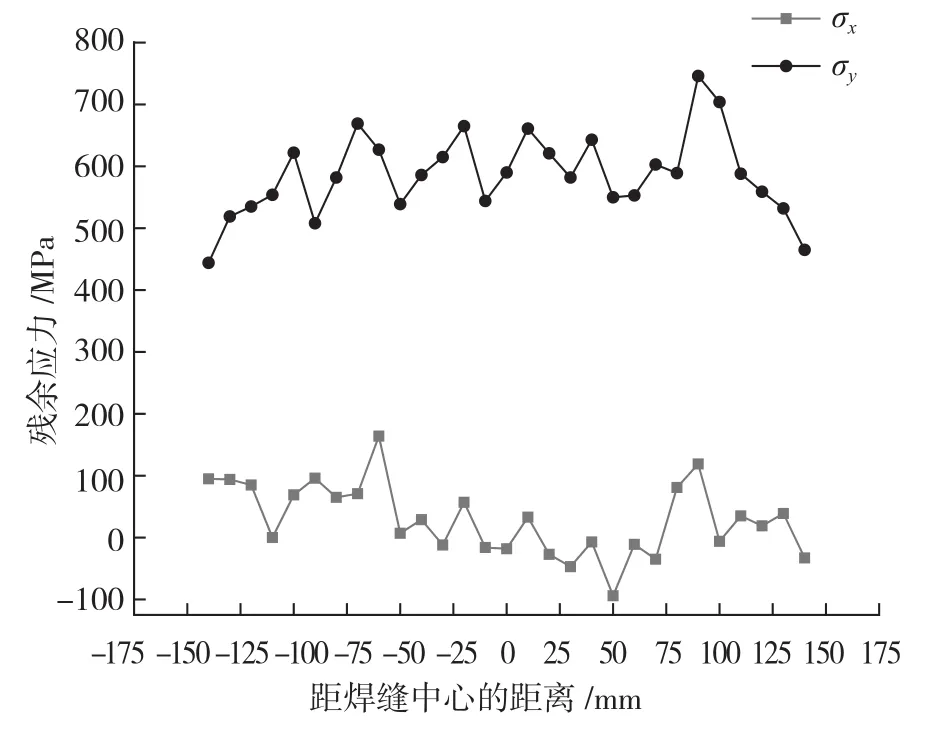

图4、5为激光修饰焊缝残余应力的分布状况。图4为激光修饰焊纵向残余应力,Y方向的残余应力基本在550MPa左右变化,变化幅度较小,X方向的残余应力大约在0上下波动。图5为激光修饰焊横向残余应力,X方向和Y方向的残余应力均在分布在焊缝两侧大约18mm范围内,X方向的最大压应力约位于焊缝两侧的2mm处,压应力值为345MPa,而Y方向的最大压应力约出现在焊缝两侧的4mm处,值为278MPa。激光修饰焊过后,接头边缘处应力释放约为10%~18%。

图4 激光修饰焊纵向残余应力Fig.4 Longitudinal residual stress of fibre laser modification welding joint for TC4 Titanium alloy

图5 激光修饰焊横向残余应力Fig.5 Transversal residual stress of fibre laser modification welding joint for TC4 Titanium alloy

3.3 TC4激光焊修饰焊对激光焊残余应力的影响

激光修饰焊可以略微降低焊缝纵向残余应力的波动幅度,但对改善焊缝的纵向残余应力的作用不大,如图2、4所示。激光修饰焊可以显著降低横向残余应力,X方向上的最大残余压应力由原来的409MPa降到345MPa,Y方向则从316MPa降至278MPa,并且在焊缝两侧的8mm范围内,应力值波动很小,基本呈现均匀分布,如图3、5所示。对于承力构件,较高的残余应力值将会降低接头的疲劳强度和腐蚀抗力,并且较高的残余压应力值也会减小结构的稳定性极限。因此,激光修饰焊将有助于提高TC4钛合金焊接构件的疲劳强度寿命及结构稳定性。激光修饰焊可以降低残余应力峰值和使残余应力分布均匀的可能原因是在激光修饰焊时,增大了离焦量(∆f=80mm),采用激光热导焊接模式,修饰焊接加热宽度增大,从而使焊缝的温度场扩大且均匀,由于焊接残余应力的自平衡理论[9],最终使得残余应力值峰值降低且呈均匀分布。

4 结论

(1)TC4钛合金激光修饰焊和激光焊的残余应力分布规律相似,纵向残余应力均是残余拉应力,横向残余应力则分布着压应力。

(2)激光修饰焊对TC4钛合金激光焊的纵向残余应力影响不大,略微降低了其波动幅度,但激光修饰焊可以显著降低TC4钛合金激光焊的横向残余压应力的峰值,并使得其距离焊缝两侧约8mm范围内的横向残余应力分布较为平缓。

(3)在焊接接头边缘处,激光修饰焊较激光焊,由于边缘效应而产生的残余应力释放,释放幅度较低,从27%~42%降到10%~18%。

[1]许飞,杨璟,巩水利,等.铝合金激光修饰焊缝成形特征研究 .应用激光 , 2010,30(5):374-377.

[2]雷玉成,李振南,朱延山,等. CLAM钢激光焊T形接头残余应力及硬度分析.焊接学报, 2012,33(6):73-76.

[3]Stone H J . Comparison of three different techniques for measuring the residual stresses in an electron beam-welded plate of WASPALOY. Metallurgical and Materials TransactionsA.1999,V3OA(7):17 97-1808.

[4]张铭,何家文.丝织构对薄膜X射线残余应力分析的影响.机械工程材料, 2001,25(5):21-24.

[5]柳铭,宋瑞宏,孔德军.用X射线应力仪测量凸轮轴表面激光淬火相变层的残余应力.机械工程材料, 2007,31(7):28-31.

[6]徐传超.X射线法与应变片法表征残余应力的定量关系研究.江苏镇江:江苏大学, 2011.

[7]张持重,李冬梅,庞绍平,等.采用X射线法测算金属材料内部残余应力的研究.吉林化工学报, 2001,18(4):73-75.

[8]梁旭坤,袁海洋,胡永会. 铝合金厚板表面边缘应力释放的实验研究. 热加工工艺, 2012,41(6):181-183.

[9]唐慕尧.焊接测试技术.北京:机械工业出版社,1988.