精益生产在航空产品总装生产线上的应用

中国空空导弹研究院 张晓峰 施芯乐

自从20世纪初人类发明了大规模生产方式以来,企业主流管理模式的演变已经历了大规模生产方式、精益生产方式和虚拟企业管理3个阶段。随着2007年美国次贷危机所引发的全球经济危机,精益管理作为21世纪的主流管理模式已初步呈现[1]。精益生产是美国麻省理工学院数位国际汽车计划 (International Motor Vehicle Program)组织的专家对日本丰田准时化生产(Just In Time,JIT)生产方式的赞誉称呼。精,即少而精,不投入多的生产要素,只是在适当的时间生产必要数量的市场急需产品(或下道工序急需的产品);益,即所有经营活动都要有益有效,具有经济效益。精益生产是战后日本汽车工业遭到 “资源稀缺”和“多品种、少批量”的市场制约的产物。精益生产(Lean Production)既是一种最大限度的减少企业生产所占用的资源和降低企业管理和运营成本为主要目标的生产方式,又是一种理念、一种文化。实施精益制造的过程就是决心追求完美、追求卓越,就是精益求精、尽善尽美,为实现7个零(零转工、零库存、零浪费、零缺陷、零故障、零停滞、零事故)的终极目标而不断努力的过程。精益生产通常是按照确定价值、价值流、流动、拉动、尽善尽美的基本原则和管理路径开展工作[2]。以实现零库存、高柔性(多品种)、无缺陷的目标[3]。

1 精益生产在航空产品总装生产线上实施的背景

作为传统的航空制造企业,其产品决定了企业生产制造系统,保持满足“订货型”——多品种、小批量,科研生产高度交叉的离散型产品制造系统的特点。生产线多采用工艺专业化布置,其产品因价值高,结构复杂,技术要求高,需要严格细致的过程质量控制,产品移动采取顺序移动方式,造成产品总装交付生产线生产能力不足,产品交付周期长,生产效率低,不能满足用户迫切的需求等问题。近年来,由于用户对航空产品需求的日益增加,该生产线长期承担着数倍于生产线设计能力的任务,生产交付计划受到影响,生产线柔性下降,不能满足多品种、小批量,科研生产高度交叉的任务需求。职工加班加点增加,长期疲劳工作,质量安全隐患有所显露。急需通过精益改善工作的实施,实现产品的生产节拍固化,交付周期缩短,生产服务保障工作满足任务需求,促使生产线步入常态化管理状态,实现稳定批产。

2 生产线精益改善的总体思路

借鉴先进企业成功的管理经验,运用精益生产理论和工具,按照选题、策划分析、改善落实、跟踪保持的四步流程,针对产品总装交付任务量大幅增加,生产节拍变化明显,生产线柔性下降等问题,希望通过精益改进工作的开展,落实一个“理”字——利用价值流程图(Value Stream Mapping),充分识别阻碍生产效率提高的主要问题、存在的浪费及其产生根源,设法采取有效措施予以改善;关注一个“流”字——从产品交付出厂开始,逆向拉动生产(Pull),在生产过程中推行单件流(Single Piece Flow),实现生产组织的精益化变革,提高生产效率;强调一个“准”字——根据用户需求,固化生产节拍(Takt Time),实现生产线内部物流、信息流、工作流的准时化,提高系统响应能力,以生产现场为中心,形成内外互动顺畅,工作衔接紧密,服务保障到位,任务推进迅速的生产运作模式;实现一个“平”字——通过作业标准(Standard Work)、目视管理(Visual Control)以及6S为基础的标准化生产单元(Work Cells)的建立,保持生产线稳定高效运作。

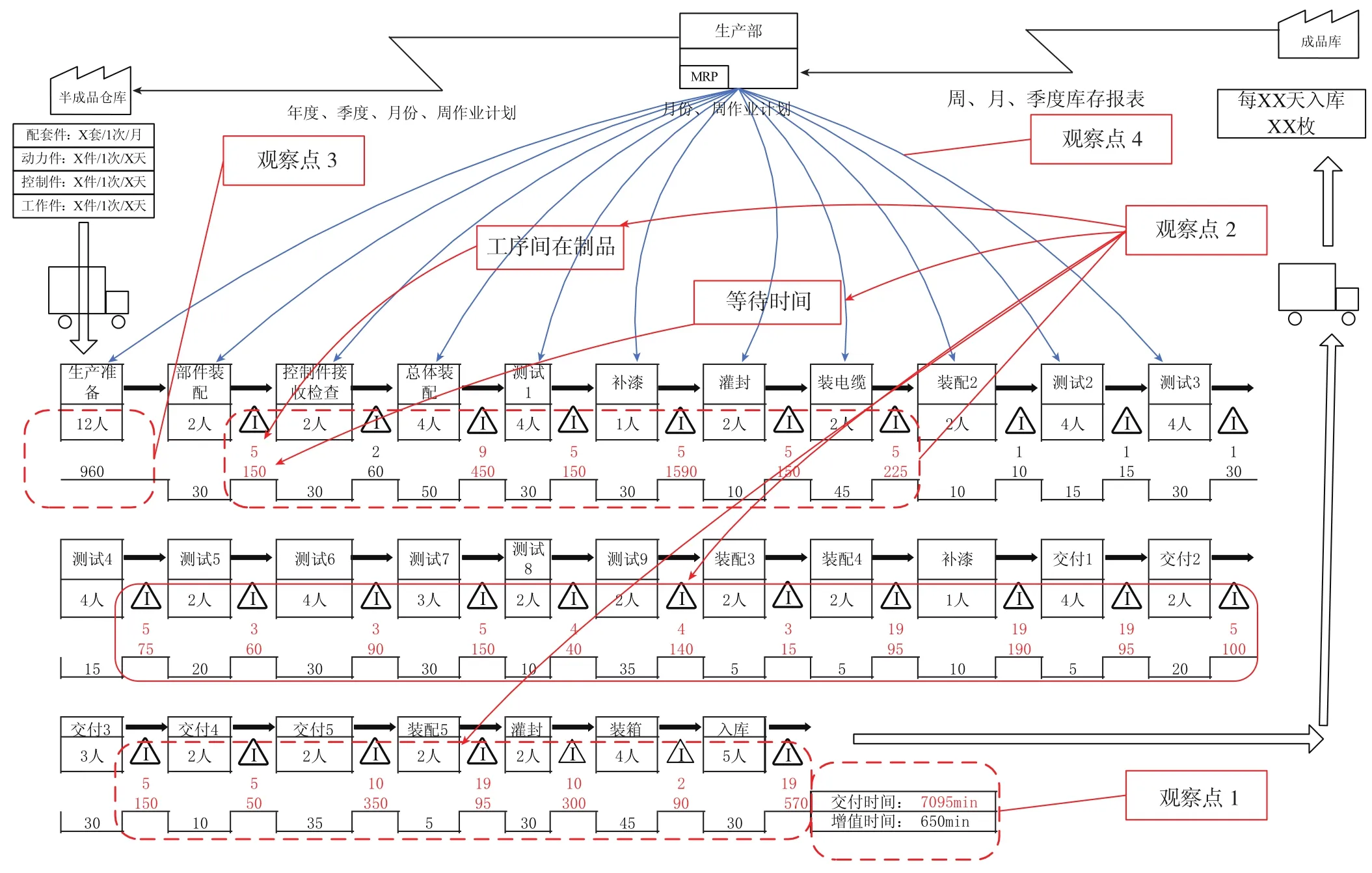

图1 改善前价值流程示意图Fig.1 Value flow chart before improvement

3 改善前流程分析

利用现状观察表、时间观察表、生产流程描述表和工作量描述表,对流程进行观察、跟踪、记录,绘制流程改善前价值流程图如图1所示。

绘制改善前价值流程图,就是逆向的将原材料接收到产品提供客户的整个过程的全部活动,用价值流程图的形式予以再现,从中发现浪费及其产生的根源,并按其重要次序着手实施改善。从图1中可知:

观察点1:现有流程周期效率:增值时间/交付周期,流程效率较低;

按照客户的实际需求,流程应达到的节拍时间(Takt Time,T/T)

T/T=有效工作时间/需要的产量

目标前置时间(L/T)=T/T×目标产量,说明流程可改善空间很大;

观察点2:在产品顺序移动状态下,流程中各工序间都存在不同数量的工序间在制品(WIP,Work in Process),造成相邻两工序之间的等待时间长,生产周期长;

观察点3:生产准备时间长,延长了生产周期;

观察点4:生产管理信息以推动方式,传达到生产线的各个工序,未形成基于客户需求的拉动式生产信息传递方式。

同时,生产线还存在:生产空间组织不合理,产品人员移动距离长,职工工作强度大,生产现场缺乏可视化管理等问题。

4 基于节拍的连续流动生产

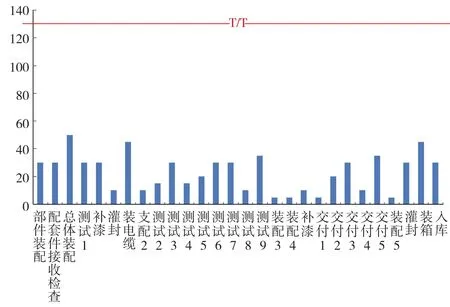

客户的需求决定了流程的节拍(T/T),以节拍为基准对(如图2)观察,可以看出:每个工序的周期时间差异很大,由此带来流程间库存问题、断续流问题、增值时间比率小问题、制造时间长等问题。需要对流程进行产能平衡。产能平衡就是按照节拍对流程中各工序整合,实现物的流动、人的多能化、设备的流水少人化,在相对整合的工序内部形成连续流动,工序间运用超市衔接、拉动作用,平衡各工序间的工作负担,消除流程间、 工序间的停滞和浪费,达到连续高效生产。

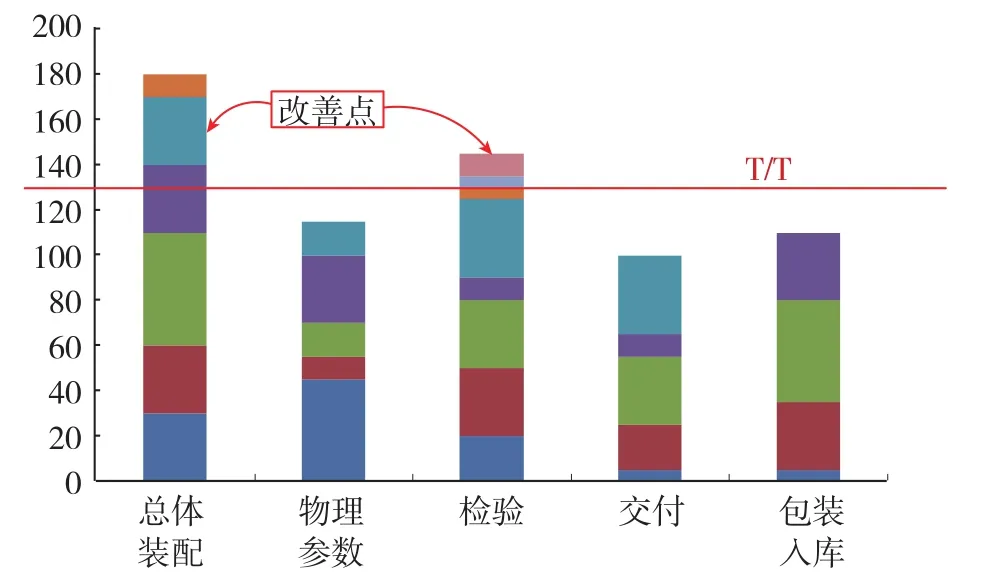

图3为产能平衡后的各工序负荷情况。各工序均实现以节拍为基准实现相对均衡,对超出节拍的工序,可以通过其他方式予以改善(具体见第7节: 实施标准作业)。

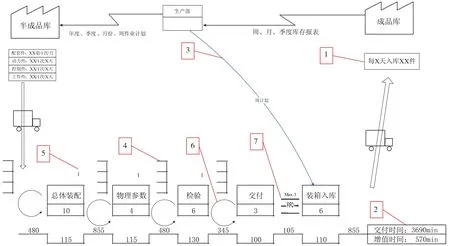

基于以上思想,从满足客户需求出发,设计未来价值流程图,提升流程效率。理想的未来价值流程图见图4。

图4中:(1)根据客户的需求,确定产品交付节奏;(2)根据任务节拍固化生产流程,将工序进行整合,实现连续生产,缩短生产周期;(3)生产信息仅下达至最终工序,实现拉动生产;(4)各工序见建立“超市”,保证连续流动生产;(5)运用“看板”传递生产信息;(6)后工序向前拉动;(7)按照“先进先出”的原则移动产品。

通过改善可以实现消除浪费、缩短生产周期、提高效率的目的。

图2 操作时间Fig.2 Operstion time

图3 产能平衡后的工序能力负荷Fig.3 Workload after the capacity balance

图4 未来价值流程示意图Fig.4 Diagram of future value stream

5 生产线布局的调整与优化

生产线布局的优化,就是要突破装配生产线设备相对固定,人、产品以设备为中心,反复周转,相对移动距离长的限制。结合整合后的工序建立相对独立的生产单元(Work Cells),单元内部采用“U型”或“一型”布局,明确原材料及单元成品的出入口,固化设备实施安置位置,明确各生产单元内部工具、工装、量具配置明细,单元外部用大U型布局将各个生产单元进行串联,形成完整的生产线,使用看板传递流程中的生产信息,形成人流、物流、信息流有序、高效运作。

6 实施并行工作缩短生产准备时间

生产准备周期决定了相邻两批(两型)产品间切换的效率,通过加强对生产线上游配套提供情况的预测,提前拉动,实现早安排、早准备、早实施。通过实施并行工作,当批次产品装配的同时,开展后续批次的准备工作,实现无缝衔接。通过业务流程整合,把配套件保管、储存、分类、分拣和输送连成一个整体,通过配套件的生产配送,实现了对生产现场“点对点的服务”,提高流程效率。

7 实施标准作业

如图3所示,流程进行整合后,个别工序组出现超出用户需求节拍的现象,在流程中会产生停滞和浪费,造成工序间衔接不畅。可以组织工程技术人员和操作人员,结合装配规范,开展动作分析,细化操作规范,适当整合工步,消除流程中的浪费,编制标准作业书,运用作业组合票,反复推演动作的合理性、高效性,加强职工培训,力求每个操作员都能达到要求,缩短工序组的作业时间,满足流程要求。

8 准时化的生产服务保障

传统的生产服务保障方式,一般采取“现场提出需求—提交现场调度—调度协调安排—组织实施保障”的方式,从产生保障需求到实施服务保障之间往往因诸多不确定性,造成不必要的等待。为消除时滞产生的浪费,依据标准作业书,在流程中推行准时化生产,形成基于工序排产计划的生产坐标,管理人员每批任务开工前,按照生产坐标,编制准时化的生产服务保障计划,与现场充分沟通后,组织实施,保证了当现场需要的时候,服务保障工作准时提供到需要的地点。

9 基于效率的5S管理

按照整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiktsu)、教养(Shitsuke)的要求,在生产现场开展5S管理活动,按照一步原则布局生产单元内的设备、设施。货架、置物台上物品的摆放按照45°原则,实现伸手可及,对工具、工装进行整理,按照工序装配需求,将必要的工具工装组合到专用工具托盘中,直接送达工位,实现工具取用零耗时,达到物归其位、干净整洁、随时可用的管理目标。

10 生产现场的目视管理

按照作业管理、物品管理、设备管理、质量管理、安全管理分门别类的设置生产现场信息提示板,达到一望便知(任何人看了就知道)、一目了然(可有效传达有关信息)、触目惊心(实现明显的提示和警告作用)、见贤思齐(提供标准化的样板,达到效仿的目的)、见景思情(激发联想萌生创意)的目的。

11 结束语

通过对生产流程进行分析,寻找流程中不增值的环节,追其产生的根源,通过流程改善、生产空间改善、工艺技术改进、计划管理手段改进和现场物流规范等一系列措施,可以使交付周期大大缩短,实现流程安定化、工作平准化、效率增值化的预期目标。

[1]吕建中.精益管理——21世纪的主流管理模式.青岛:青岛出版社,2009:1.

[2]陈丽霞.精益生产:现代IE.北京:兵器出版社, 2009: 2-7.

[3]刘胜军.精益生产方式——现场IE.深圳:海天出版社 ,2002:10.