基于桥接线的涡轮叶片尾缘劈缝建模方法研究*

西北工业大学 余 旸 杨海成

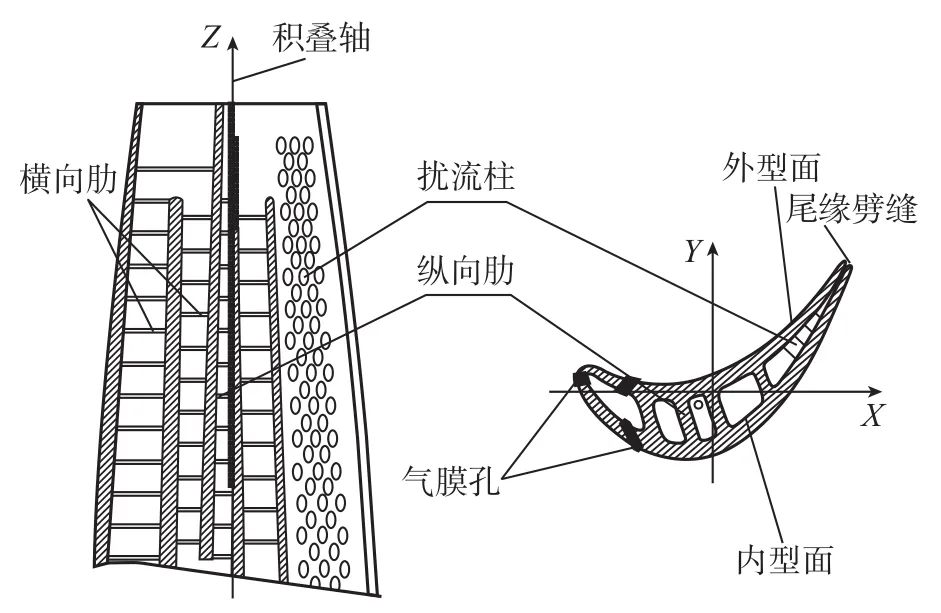

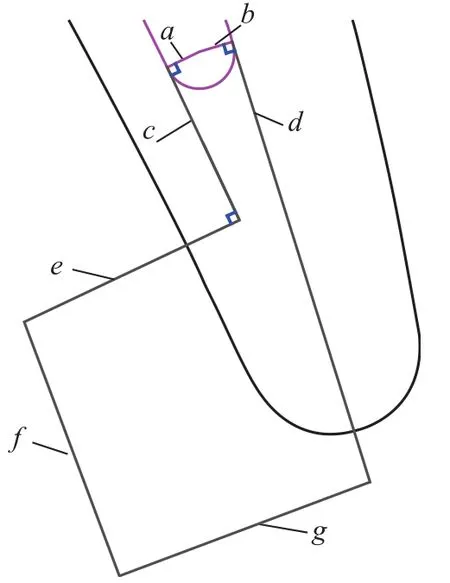

航空发动机涡轮叶片的设计、制造技术水平对提高航空发动机性能、缩短研制周期和降低制造费用起着重要的作用[1]。涡轮是发动机中热负荷和动力负荷最大的部件,为了确保发动机安全可靠地工作,降低高温材料的成本,涡轮叶片必须采取有效的冷却措施。如图1所示,涡轮叶片的主要冷却结构有纵向肋、横向肋、扰流柱、尾缘劈缝以及气膜孔。

图1 涡轮叶片气冷结构Fig.1 Air cooling structure of turbine blade

尾缘劈缝的作用是排出热交换后的气体,同时对叶片尾缘部分进行冷却。尾缘劈缝的结构对叶片冷却效果有很大影响,如果尾缘劈缝与叶身内形连接处出现不光顺问题,在实际工作中会增加内冷气体流阻。从几何建模角度,尾缘劈缝是在叶身尾缘处沿积叠轴方向的分段槽,各分段槽与叶身内形曲面光滑连接;以“反阴为阳”的特点体现在叶身内形上是一个与叶身内形光滑连接的长条状实体。在这里将该长条实体称为劈缝实体。所以,尾缘劈缝建模的关键是如何生成劈缝实体,并与叶身内形光滑连接。

尾缘劈缝的设计是设计人员根据经验多次反复迭代、协调和折衷的过程。设计繁琐且工作量大,直接影响整个涡轮叶片的设计周期。利用参数化建模方法进行尾缘劈缝的设计,可有效提高设计效率和设计质量。

文献[2]首先创建一系列矩形截面线,然后沿积叠轴方向通过蒙皮法生成劈缝实体,最后与叶身内外形进行布尔操作形成尾缘劈缝。该方法虽然实现了参数化设计,但是尾缘劈缝与叶身内形在连接处出现凸台,并不满足光顺连接的要求。文献[3]在叶身内形截面线高度保证了尾缘劈缝截面线与叶身内形截面线的叶盆曲线G1连续;但是两者形成的曲面并没有达到G1连续。因此,本文提出基于桥接线的方法完成尾缘劈缝的建模:采用模拟退火算法以尾缘劈缝截面线和叶身内形为边界条件创建桥接线,使用蒙皮法创建尾缘劈缝曲面片并将其缝合成劈缝实体。这种方法既保证了尾缘劈缝曲面的光顺性,又保证了尾缘劈缝与叶身内形G1连续。

1 尾缘劈缝曲面的特征分析

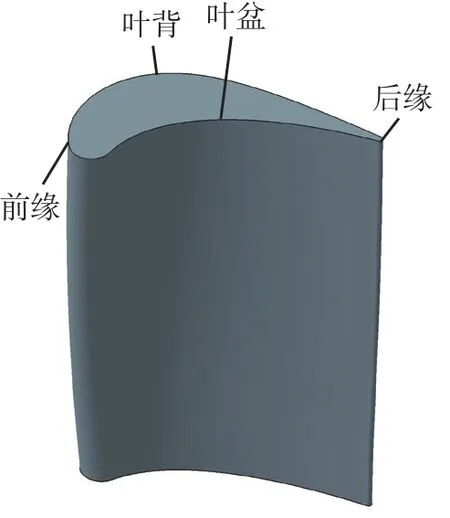

由于尾缘劈缝曲面与叶身内形需要保持G1连续,首先对叶身曲面的构造方法进行简单介绍。叶身外形由多个叶身截面线利用蒙皮法生成,截面线由前缘、后缘、叶背和叶盆四段曲线组成。其中前缘、后缘部分为圆弧,曲率相对较大,叶背、叶盆部分为样条曲线,曲率相对较小。叶身内形可由叶身外形截面线向内不等距偏置所得的截面线放样生成,其几何特征与叶身外形相似,如图2所示。

图2 叶身内外形示意图Fig.2 Blade shape

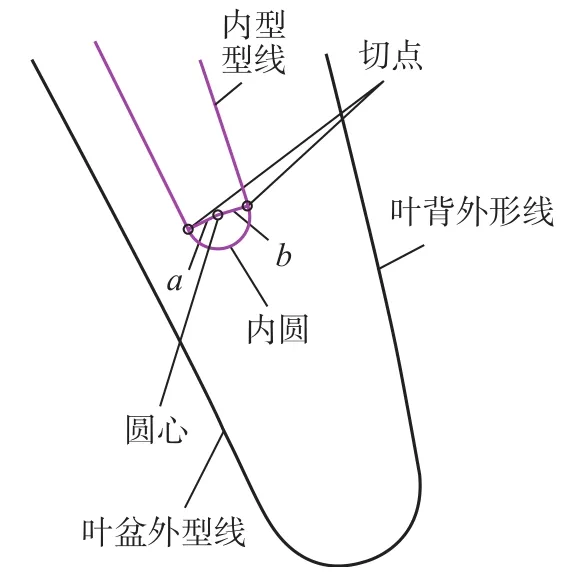

根据叶身的曲面特点和尾缘劈缝的功能,尾缘劈缝的特征和建模要求归纳如下:(1)如图3所示,对于每一层叶身截面线,首先找到叶身内形叶背曲线和叶盆曲线尾缘圆的切点,并将两切点与尾缘圆心连成直线,分别为a和b。(2)如图4所示,分别做直线a和b的垂线c和d,其中c为叶盆侧,d为叶背侧,将d延长至叶身外,c延长的长度由设计人员确定;c的末端做c的垂线e并延长至叶身外,最后做直线f和g成封闭曲线,封闭曲线即为尾缘劈缝截面线。(3)利用蒙皮法通过尾缘劈缝截面线生成劈缝实体。(4)保证曲线c和d所在的径向曲面与叶身内形曲线G1连续;劈缝实体各曲面没有扭曲和褶皱。

图3 叶身内外形截面线Fig.3 Section curves of blade shape

图4 尾缘劈缝截面线Fig.4 Section curves of trailing edge

2 基于桥接线的尾缘劈缝建模方法

2.1 基本方法

如图4所示,直线c(d)在截面高度上与叶身内形叶背曲线G1连续,但是直线c(d)并没有在三维空间上与叶身内形曲面G1连续,因此,无法创建精确通过直线c(d)并且与叶身G1连续的曲面。

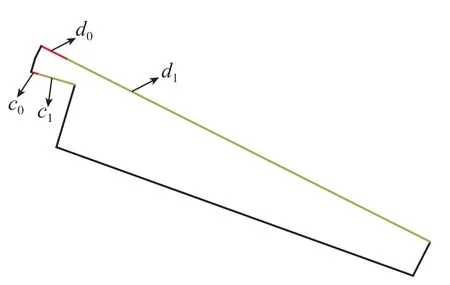

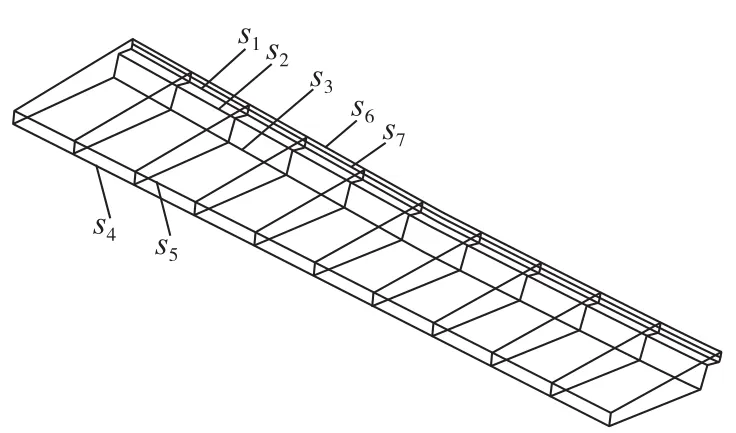

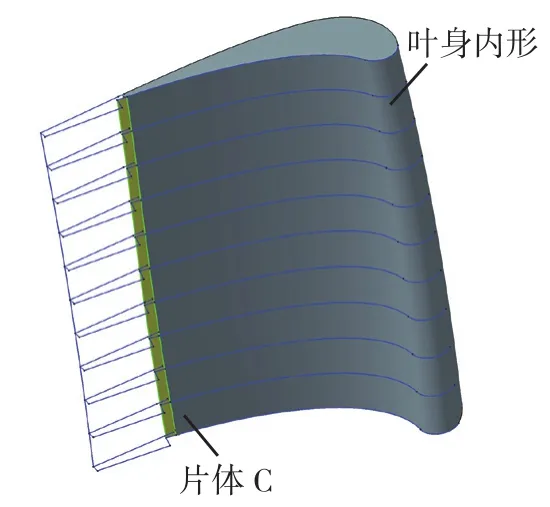

根据尾缘劈缝曲面特征,提出了基于桥接线的尾缘劈缝建模方法:(1)如图5所示,将直线c重构为曲线c0和直线c1两段。c1为与c重合的曲线,并且c1的长度为c的97%;c0为直线a和直线c交点附近的某点(且点在叶身内形曲面上)与直线c1的桥接线,桥接线与叶身内形曲面和直线c1均G1连续。因为c0的长度要远小于c1,因此c0与c1的组合曲线与原先的直线c基本上是重合的,只在很小程度上改变了直线c的形状,不会对最终曲面造成大的影响。(2)通过每层叶身内形截面线上的叶盆曲线和尾缘曲线的交点,在叶身内形曲面上创建径向曲线s1。 如图6所示。(3)直线d做与直线c同样的处理,生成桥接线d0、直线d1和径向曲线s6。(4)创建其他径向曲线s2、s3、s4、s5和s7。(5)以s1和s2为主曲线,每层截面线上的桥接线c0和直线c1为交叉曲线,采用放样法创建曲面片C,并设置曲面片C在主曲线s1处与叶身内形相切,如图7所示。(6)同样方法创建曲面片D。(7)采用放样法创建其他曲面片A、B、E、F和G,采用放样法创建上下两个曲面片。将所有片体缝合成实体,即劈缝实体,如图8所示。(8) 创建基准面,将劈缝实体切成多段。叶身外形分别与叶身内形和劈缝实体做布尔差,最终生成尾缘劈缝结构,如图9所示。

图5 桥接线示意图Fig.5 Bridge curves

图6 尾缘劈缝线框图Fig.6 Wireframe of trailing edge

图7 曲面片C示意图Fig.7 Sheet C

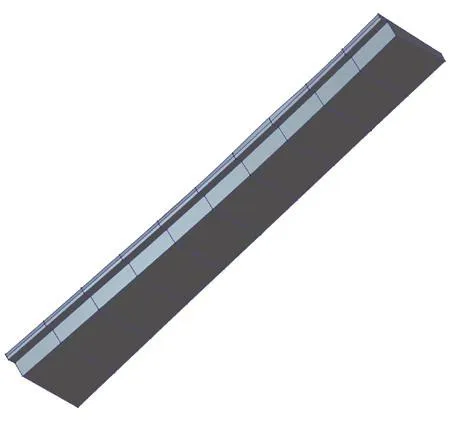

图8 劈缝实体示意图Fig.8 Body of trailing edge

采用此建模方法可确保尾缘劈缝与叶身内形的一阶几何连续过渡,并在一定的精度要求下满足尾缘劈缝的建模要求。此方法的关键在于创建光顺的桥接线c0和d0,桥接线的光顺程度直接影响着尾缘劈缝曲面的光顺性。创建桥接线的关键技术,包括确定桥接线的边界条件,以及求解桥接线在叶身内形曲面上的桥接点。

图9 尾缘劈缝结构示意图Fig.9 Structure of trailing edge

2.2 确定桥接线的边界条件

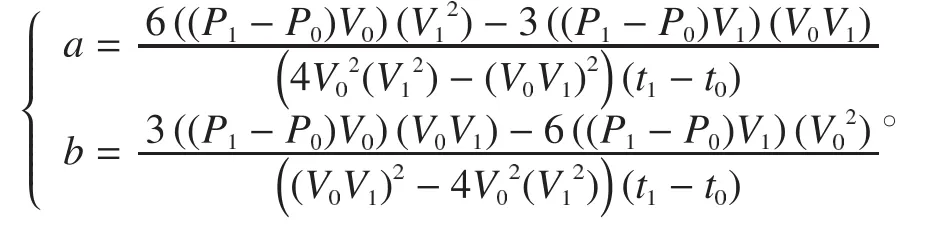

设桥接线为3次样条曲线,桥接线两端点的坐标矢量为P0、P1,切矢为V0、V1,即本文中,P0为叶身内形曲面上的桥接点,P1为该桥接点在叶身内形曲面的跨界导矢;V0为直线c1靠近桥接线c0的端点,V1为该端点在c1上的切矢。根据文献[4],光顺程度最高的桥接线,是满足以为边界条件的三次样条曲线,其中

2.3 模拟退火算法求解最优桥接点

求解出最优桥接点,使所创建桥接线最光顺,是尾缘劈缝建模的关键技术之一。

模拟退火算法是基于金属退火的机理而建立起来的一种全局优化方法,它能够以随机搜索技术从概率的意义上找出使目标函数取得最小的全局最优解,具有高效、健壮、通用、灵活的实验性能[5]。因此,本文采用模拟退火算法求解最优桥接点。

2.3.1 模拟退火算法的构成要素

(1)搜索空间Ω。搜索空间也称为状态空间,它是可行解的集合,其中一个状态就代表一个可行解。

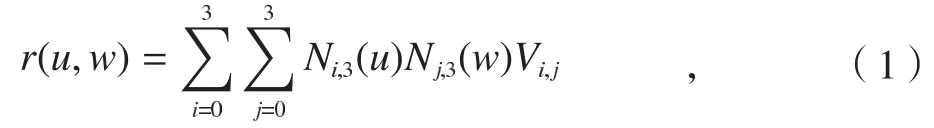

叶身内形曲面为双三次B样条曲面,其数学表达式为

式中,为控制顶点;和为三次B样条的基函数,

最优桥接点的搜索空间为叶身内形曲面上的所有点,即

(2)能量函数能量函数是需要进行优化计算的目标函数,其取最小值的点为所求的最优解。

最优桥接点是满足桥接线边界条件、创建最光顺桥接线且在叶身内形曲面上的点。

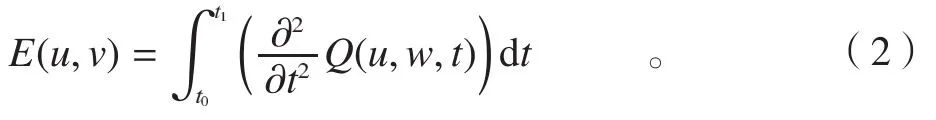

当曲线的能量最小时,其光顺程度最高[6]。根据能量法的概念,每条曲线都能由公式定义出所包含的能量。本文使用曲线的曲率表示曲线的能量模型:设以叶身内形曲面某点为端点的桥接线的方程可表示为,其中,则曲线的能量为

桥接线能量取最小值时的桥接点为所求最优桥接点,故亦可作为模拟退火算法的能量函数。

(3)状态转移规则状态转移规则是指从一个状态向另一个状态转移的概率,它与当前的温度参数T有关。模拟退火算法以一定的概率来接收一个比当前解要差的解,因此,会跳出局部的最优解,达到全局的最优解。

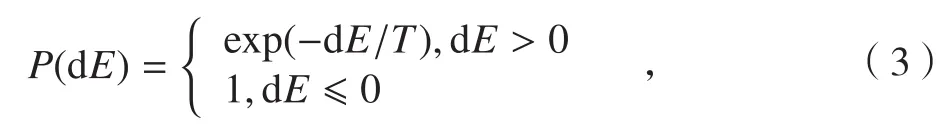

根据热力学的原理,在温度为T时,出现能量差为dE的降温的概率为

式中,exp表示自然指数。

(4)冷却进度表冷却进度表是指从某一高温状态T0向低温状态冷却时的降温管理表。假设时刻t的温度用来表示,则快速模拟退火算法的降温方式为这种方式能够使模拟退火算法收敛于全局最小值。

2.3.2 模拟退火算法的描述

(1)产生一个初始最优点,以它作为当前最优点,并计算能量函数值。本文选择的初始最优点是叶身内形尾缘曲线与叶背(叶盆)曲线的交点。(2)设置初始温度:终止步数:;冷却状态:(3)设置循环计数器初值:(4)对当前最优点作一随机扰动,即和,随机产生一新的桥接点,计算新的能量函数值,并计算能量函数值的增量dE。(5)如果,则接受该新产生的桥接点为当前最优桥

接点;如果,则以概率接受该新桥接点为当前最优桥接点。(6)如果t<终止步数L,则,转向(4)。(7)如果未达到冷却状态,则,转向(3);如果已到达冷却状态,则输出当前最优桥接点,计算结束。

3 尾缘劈缝参数化建模的实现

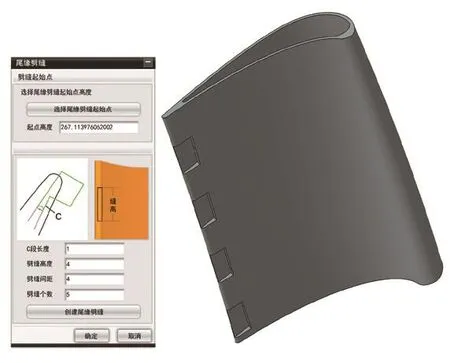

根据以上方法,本文以Visual Studio 2010为开发工具,在UG NX7.5平台上利用NXOpen API开发完成涡轮叶片尾缘劈缝参数化设计系统,实现了尾缘劈缝的参数化建模。

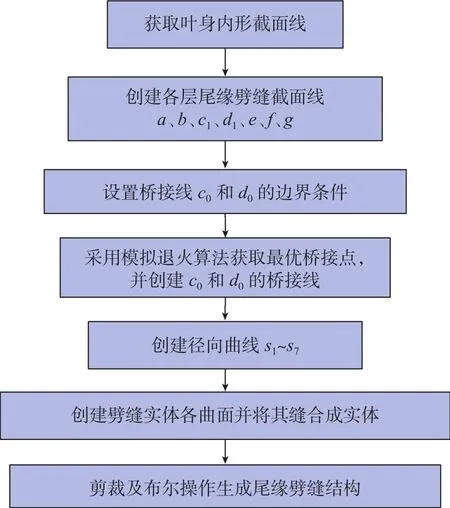

尾缘劈缝的设计流程,如图10所示,最终效果,如图11所示。

4 结论

本文针对涡轮叶片尾缘劈缝的结构特点,提出了尾缘劈缝的建模方法,实现了尾缘劈缝的参数化建模。此项功能的开发增强了设计过程的连续性和自动化,避免了大量的重复性工作,提高了设计质量和设计效率,并为航空发动机其他复杂曲面参数化提供了参考。

图10 尾缘劈缝设计流程图Fig.10 Design chart of trailing edge

图11 最终效果图Fig.11 Final result

[1]陈光.航空发动机发展综述.航空宇航制造技术,2000(6):24-27,34.

[2]党松.涡轮动叶参数化建模方法研究及系统实现[D].西安:西北工业大学, 2008.

[3]李卉荟,万学明.涡轮叶片尾缘劈缝冷却结构及具有该冷却结构的涡轮叶片.中国,实用新型专利, 201120545516.6.2012-09-05.

[4]Yong J H, Chen F H. Geometric hermite curves with minimum strain energy.Computer Aided Geometric Design, 2004, 21(3): 281-301.

[5]Leonilde Rocha Varela,Rita Almeida Ribeiro.Evalution of simulated annealing to solve fuzzy optimization problems. Journal of Interlligent & Fuzzy Systems,2003, 14(2):59-71.

[6]Zhang C M, Zhang P F. Fairing curves and surfaces by minimizing energy.Computer Aided Design,2001,33: 913-923.