防爆电气设备外壳抗冲击试验方法与影响因素分析

闫来清

(中国煤炭科工集团太原研究院有限公司煤矿采掘机械装备国家工程实验室,太原 030006)

外壳抗冲击试验是GB 3836.1—2010《爆炸性环境 第1 部分:设备 通用要求》中规定进行的型式试验,属于专用防爆型式相关的试验,其结果的好坏直接影响到防爆性能的好坏。

1 外壳抗冲击试验方法研究

1.1 外壳抗冲击试验装置

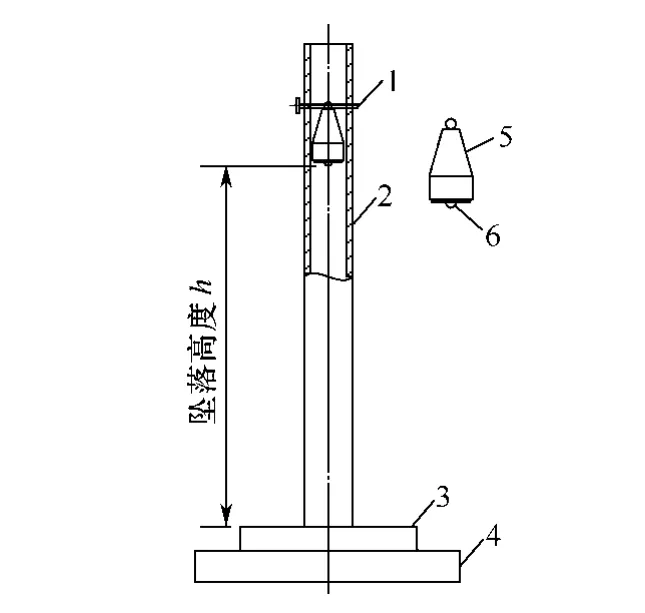

抗冲击试验是指设备应承受直径为25mm 的半球形且质量为1kg 的淬火钢制冲头从指定高度h落下所产生的冲击能量。冲击试验点选择通常被认为样品受冲击最薄弱的点,且处于承受冲击部位的外侧。被试电气设备或部件固定在最少20kg 的钢制基座上,冲击方向应垂直于被试设备平面或冲击点所接触的切面。外壳抗冲击试验装置示意图如图1所示。

图1 外壳抗冲击试验装置示意图

1.2 试验要求

试验前应检查冲头端部的表面,不得有任何损伤。试验时,将冲头从按严酷等级要求的高度沿法线方向自由落至被试件的最薄弱处。试验应在装配完好和准备投入使用的电气设备上使用,若无法直接试验,可将其部件装于本身或类似的支架上进行试验,例如透明件部件。如提供文件有适当理由,可允许试验在空外壳上进行。

对于金属外壳、轻金属外壳和透明件等的抗冲击试验一般应在环境温度为(20±5)℃条件下进行,但根据材料特性其在指定环境温度范围内下限温度下可使抗冲击性能降低时,应选择在下限温度进行试验。对于非金属外壳或外壳的非金属部件(包括Ⅰ类、Ⅱ类和Ⅲ类电气设备),试验应在上限温度和下限温度条件下进行。

对于玻璃透明件的抗冲击试验,应选择三只样品,每只样品分别进行一次试验。对于其他样品,应采用至少两只样品进行试验,且每只样品分别在两个不同部位各进行一次试验。其中非金属外壳的抗冲击试验,应选择两只样品,分别放入高于标准规定高温10~15℃,低于标准规定低温5~10℃的高低温试验箱中,等待试验温度达到稳定后,取出样品并立即进行抗冲击试验。

1.3 合格判据

外壳抗冲击试验完成后,判断试品是否合格,合格判据如下:

1)外壳冲击试验产生的损伤不应使设备的电气防爆型式失效,但设备外壳轻微的损坏、表面涂漆的脱落、散热片或其他类似元件的破裂和轻微凹陷可忽略。

2)钢化玻璃及网罩在试验后不应有破裂,变形等现象的发生。

3)外风扇的保护罩、通风孔挡板和电缆引入装置经过抗冲击试验后,不得出现位移或变形,不应与活动部件相互碰撞或摩擦。

2 外壳抗冲击影响因素分析

2.1 设备材料类别

对于外壳、外壳的金属和非金属部件,按照防爆型式试验的要求,首先应进行抗冲击试验,且抗冲击试验产生的损伤不应使电气设备防爆型式失效。对于不同的设备材料类别,对材料特性的要求也不同。以下对每种不同材料的外壳进行抗冲击试验结果的影响分析如下。

1)金属外壳

防爆电气设备的金属外壳材料主要有铸铁、轻合金,以及其他金属。对于金属外壳,对抗冲击试验结果因素的影响,主要涉及金属外壳材料、厚度、外壳结构和加强筋等。

轻合金、铸铁外壳的钛、镁含量和抗拉强度应首先符合GB 3836.1—2010 中第8 章的规定,轻合金材质的含镁量需不大于0.5%(重量比),且轻合金外壳按GB/T 13813—2008 规定的磨擦火花试验方法考核合格。如Ⅰ类手持式或支架式电钻(及其附带的插接装置)、携带式仪器仪表、灯具的外壳等,均采用抗拉强度不低于120MPa 的轻合金制成。其他金属制成的外壳,其厚度Ⅰ类不大于3mm,Ⅱ类不大于1mm。如不锈钢外壳等。通常金属外壳结构分为三种:外壳外侧为矩形或圆筒形;外壳外侧为矩形或圆筒形,内侧有加强筋;外壳外侧有凸起的筋或缓冲结构。外壳外侧的加强筯或缓冲结构高度通常不小于2mm,间距不超过25mm。

2)非金属外壳及部件

外壳容积小于2000cm2时,其材料可选择采用非金属材料,但禁止直接在非金属外壳上采用紧固用螺纹(出线口除外)。电气设备的外壳或外壳部件为非金属材料时,冲击点应选择在外露的外壳部位,如果非金属外壳有保护外壳,只对保护外壳做抗冲击试验。并规定试验应在上限温度和下限温度下进行,如塑料外壳、旋转电机的塑料风罩和通风孔挡板等。现有的其他非金属材料有D545 不饱和聚酯玻璃纤维增强模塑料和4330 酚醛玻璃纤维模塑料等。

3)透明件

透明件可采用玻璃或其他物理化学特性稳定,并且能够有效承受电气设备额定条件下最高温度的材质制成。例如:钢化玻璃、聚碳酸脂。透明件包括无保护网的透明件和由网孔为625~2500mm2的保护网保护的透明件,如观察窗、灯具的透明罩和塑料透明件等。另外,玻璃透明件必须达到10mm的厚度。

4)保护网罩及电缆引入装置等

保护网或保护罩由钢板(铸钢)制成的保护罩,其网孔应小于2500mm2,以保证其质量的可靠安全性。风扇、风扇罩和通风孔挡板应有足够的机械强度,并保证可靠固定。另外,引入装置采用铸铁或高强度的塑料材料制成,均需通过抗冲击试验。如隔爆外壳的电缆引入装置、防爆灯具保护罩及电缆引入装置、防爆摄像仪保护罩和风扇保护罩等。另外,隔爆外壳用呼吸装置和排水装置及其护罩也应通过抗冲击试验。

2.2 试验温度

对于金属外壳、轻金属外壳和透明件材料等的冲击试验应在环境温度(20±5)℃下进行。对于非金属外壳试品,外壳抗冲击试验应分别在上限和下限温度下进行。电气设备在额定条件下测定的温度即工作温度,对于上限温度,最高工作温度提高10~15K;对于下限温度,最低工作温度降低5~10K。

2.3 严酷等级

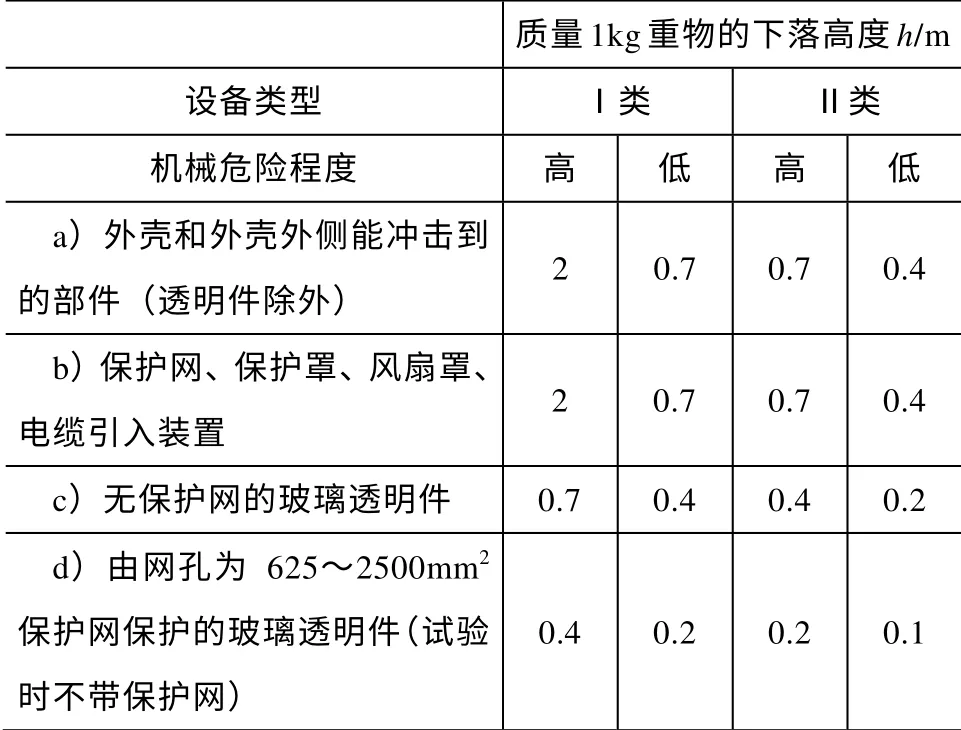

针对不同的设备类型和机械危险程度,对试验严酷等级的要求也不同。外壳抗冲击试验的严酷等级是按照冲击高度划分,具体见表1。

表1 抗冲击试验严酷等级

2.4 试件的安装

对于金属与非金属外壳,应固定在钢制基座上,尽量使被试表面保持水平。

对于透明件,应在一个安全装配好的并可投入使用的电气设备上进行试验,如有保护网的透明件可以去掉保护网。当样品整体冲击有难度时,可将透明件装在类似样品底座的部件上进行。透明件的安装应采取预防措施不会产生不适当的内部机械应力,如在透明件和工装之间加装紫铜垫,或者采用框架式结构。

对于保护网罩、电缆引入装置,应在装配完好的电气设备上进行试验。电缆引入装置安装规定的最小直径电缆,试验时电缆引入装置安装固定在硬钢板或按制造厂规定卡牢,每个密封圈安装在一个清洁、干燥、且制造厂规定允许的最小直径的样品上,电缆引入装置与电缆共同安装在密封的外壳上。对于螺纹固定的电缆引入装置采用1.5 倍拉力试验的压紧力矩拧紧螺母。

2.5 冲击点的选取

冲击点应选择在样品最薄弱的部位,样品安装在钢制基座上,如被试样品表面为平面时,冲击方向采用垂直于平面,如被试样品表面非平面时,冲击方向采用垂直于冲击点的切平面。以下为薄弱点的选取方法。

1)对于透明件

(1)检查透明件外观质量,若表面有划痕、炸口、深爆边等缺陷,则该处为应力集中点,即为最薄弱点。

(2)检查透明件内部质量,若内部存在杂质,气泡等,则该处为应力集中点,即为最薄弱点。

(3)若透明件外观平整无破损,内部无杂质存在,则选择透明件四周及边角处为薄弱点。

2)对于塑料外壳

(1)检查塑料外壳外观质量,若表面存在裂纹,划痕,则选择该点为最薄弱点。

(2)若表面完好,对于平面材料则选择塑料外壳中心,无支撑梁处为最薄弱点进行试验;对于弯曲材料,选择外壳的四周作为薄弱点进行试验。

3)对于轻金属、铸铁外壳

(1)检查轻金属、铸铁外壳外观质量,若表面存在裂纹、划痕,则选择该点为最薄弱点。

(2)选择外壳焊接处为最薄弱点进行试验。

(3)若外壳表面完好且无焊接处,则根据外壳结构不同分别选取最薄弱点,对于矩形隔爆外壳,选择轻合金、铸铁外壳的中心无加强筋处,加强筋所围区域的中间或加强筋相交的节点为最薄弱点进行试验;对于圆筒形隔爆外壳,选择接近法兰面处作为薄弱点进行试验;对于有凸起的筋或缓冲结构的外壳,选择凸起的筋或缓冲结构高度相对比较矮的部位作为薄弱点进行试验。

4)对于保护网罩及引入装置

保护网罩选择外侧,距离活动部件最近的部位作为冲击点进行试验;引入装置可选取压盘、压紧螺母、联通节或喇叭嘴最顶端处作为冲击点进行试验。

3 试验案例分析

由于玻璃透明件在防爆电气设备中应用范围较 广,本文选用玻璃透明件做抗冲击试验具有代表性,其中采用内部和外部无瑕疵的钢化玻璃和普通玻璃做对比,考虑不同试验因素对试验结果的影响。

从表2的试验结果可以看出,造成玻璃透明件损坏的因素有以下几点:

1)冲击点的选取影响试验结果,如选取透明件的四周及边角处为最薄弱点。

2)玻璃透明件的材质影响试验结果,如玻璃透明件的材质配方不当、钢化玻璃处理工艺不高、玻璃透明件厚度不够等。

3)透明件的固定方式影响试验结果,如透明件未按实际应用的安装方式固定、选用的胶粘或衬垫选材不当,没有弹性等。

表2 玻璃透明件抗冲击试验影响因素分析

4 结论

通过以上对防爆电气设备外壳抗冲击试验方法的研究,以及对试验影响因素的分析,有助于检验人员对标准的理解,提升检验效率,提高试验结果的准确度。同时有助于生产企业对防爆标准的理解,只有严格按照标准生产和试验,才能保证试验结果的准确和产品质量的完好。

[1] GB 3836.1—2010 爆炸性环境 第1 部分:设备通用要求[S].

[2] GB 3836.1—2010 爆炸性环境 第2 部分:隔爆型 “d”[S].

[3] 吴长康.隔爆型灯具的防爆外壳要求[J].电气防爆,2010(1): 34-37.

[4] 曹广辉.探讨新标准对隔爆型产品透明件的结构要求[J].电气防爆,2000,142(4): 8-9.

[5] 张显力.防爆电气概论[M].北京: 机械工业出版社,2008.