ZD-10催化剂配制工艺条件的研究

程丽华,梁 军,吴炳谋,马嘉仪,杨鑫莉,邓益强,梁 亮

(1.广东石油化工学院化学工程学院,广东茂名 525000;2.广东奥克化学有限公司,广东茂名 525000)

ZD-10催化剂配制工艺条件的研究

程丽华1,梁 军2,吴炳谋2,马嘉仪2,杨鑫莉1,邓益强1,梁 亮1

(1.广东石油化工学院化学工程学院,广东茂名 525000;2.广东奥克化学有限公司,广东茂名 525000)

在聚羧酸减水剂聚醚单体的合成过程中,催化剂的配制起到至关重要的作用。选择不同工段(设备)考察配置温度、配置压力、搅拌时间等因素对催化剂配制效果的影响。实验结果表明,在与AB-10醇配置过程中,选择V110罐进行配置ZD-10催化剂,优化的配置浓度为0.8‰,配制温度30~40℃,循环温度90~96℃,HV145开度为50%,循环时间40min;在与OXAB-10中间体配置过程,选择R103B进行配置ZD-10催化剂,使用V101罐计量中间体量,则优化的配置浓度为0.6‰,配制温度60~70℃,搅拌时间40~50min。

ZD-10催化剂;配制;聚醚单体

1 前 言

聚羧酸减水剂是国内外公认的新型、绿色环保型高效减水剂,具有掺量低、保坍性能好、减水率高、水泥适应性强及环境友好等优点[1-3]。而在聚羧酸减水剂干剂中聚醚大单体几乎占总质量的80%[4-7],可见,聚羧酸减水剂聚醚大单体是减水剂行业至关重要的基础原料。在聚羧酸减水剂聚醚合成过程中,催化剂起到至关重要的作用。ZD-8催化剂属于高危易燃易爆原料,在广东高温高湿环境下使用具有一定的危险性,为此采用自主研发的升级换代产品ZD-10催化剂,从根本上解决了应用ZD-8催化剂的危险性。本文重点考察ZD-10催化剂配制条件对生产过程的影响。

2 聚羧酸高效减水剂聚醚的生产工艺原理流程

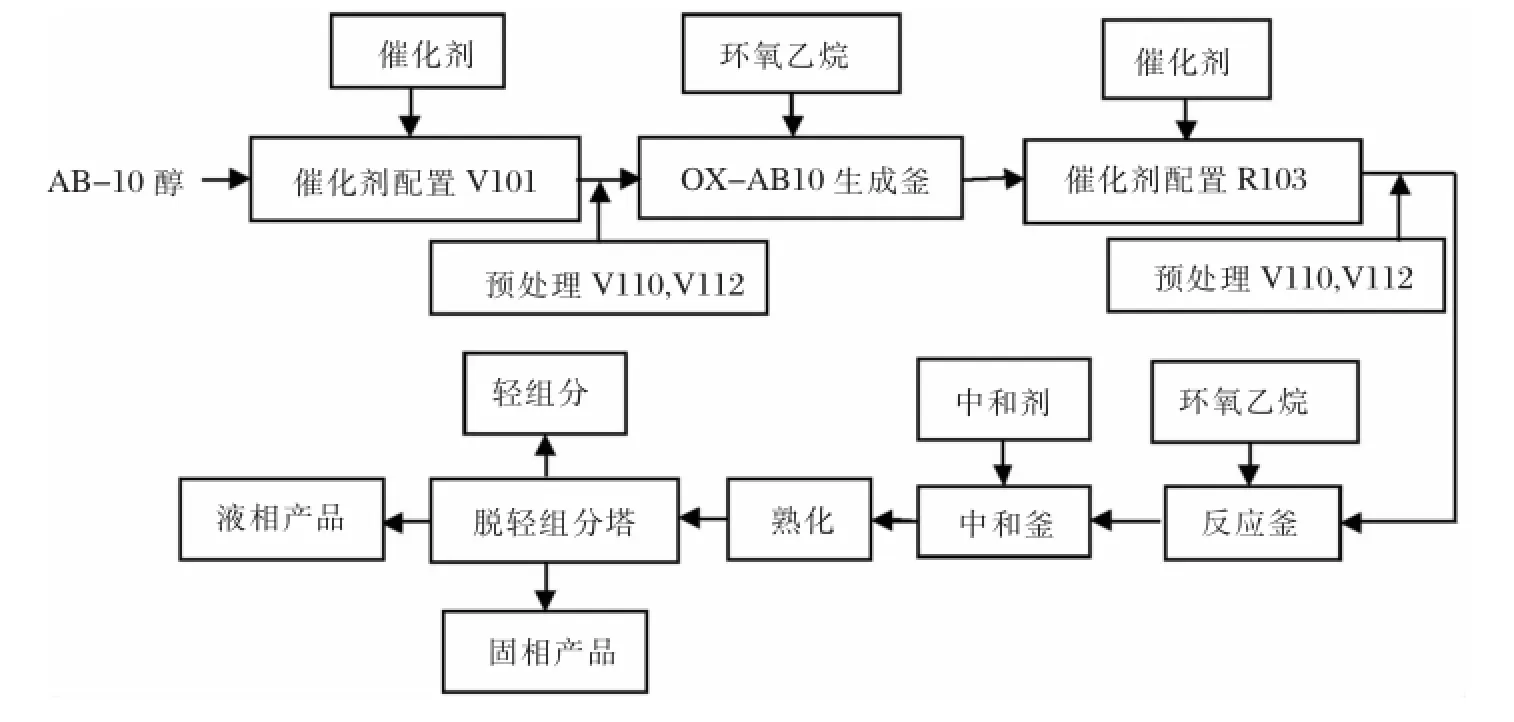

聚羧酸高效减水剂聚醚的生产工艺原理流程见图1。

图1 聚羧酸高效减水剂聚醚的生产工艺原理图

一定浓度的催化剂在配置设备中与AB-10醇充分混合,形成AB-10醇与催化剂的混合液,通入环氧乙烷进行反应生成OXAB-10中间体,该中间体再与催化剂进行配制后,通入环氧乙烷进行反应生成OX-AB501。

3 ZD-10催化剂配置AB-10醇工艺

3.1 催化剂与AB-10醇配置设备及工艺条件的选择

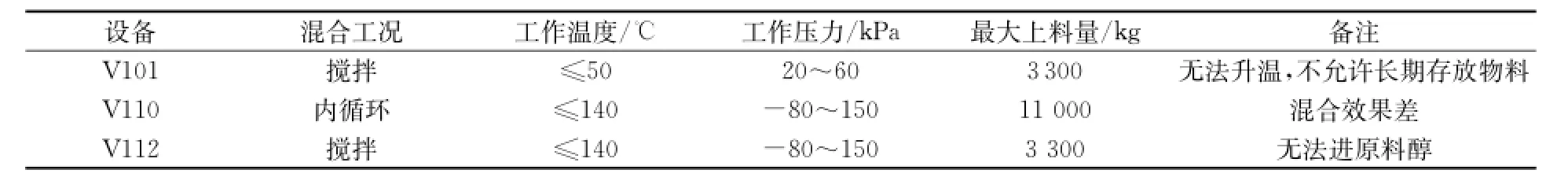

生产装置中有可能进行催化剂与AB-10醇配置的设备工艺条件见表1。

表1 装置生产设施工艺条件

根据实验室配置AB-10醇的实验条件及装置实际工艺条件,确认使用V110釜进行催化剂配置工作。同时根据V110内循环混合能力不足的情况对实际配置ZD-10催化剂时重新优化配置条件以确保ZD-10完全混合均匀。

V110配置ZD-10催化剂工艺条件见表2。

根据现场实际生产对比分析,确定V110配置ZD-10催化剂工艺条件如下:

1)ZD-10催化剂由临时上料口处加入,选择控制阀控制加料速度。

2)ZD-10催化剂加入时,物料(AB-10醇)维持来料温度即可,禁止升温,若超40℃需先降温后再加入催化剂,同时加入催化剂后需置换3次(100 kPa~20 kPa)以防止物料(AB-10醇)在高温有氧环境下变色。

3)AB-10醇加入ZD-10催化剂循环时泵出口阀开度设置为50%,以加强物料和催化剂混合效果,物料升温至预反应温度后需继续循环40 min。

3.2 催化剂浓度的考察

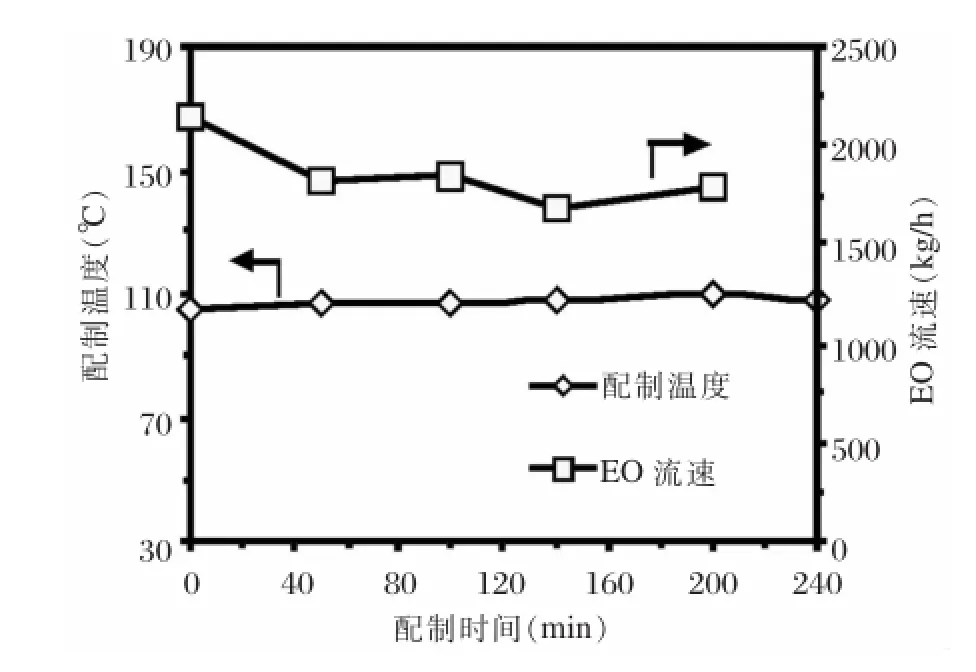

在维持原催化剂生产OXAB-10中温度条件不变情况下,考察ZD-10催化剂不同浓度下生产OXAB-10的工艺条件,试验生产情况见图2和图3。

图2 0.6‰浓度下ZD-10催化剂生产中间体OXAB-10生产情况

图3 0.8‰浓度下ZD-10催化剂生产中间体OXAB-10生产情况

从图2及图3中可以看出,虽然在不同的催化剂浓度下产品聚合效率和控制难度相差较大,但实际产品指标无明显偏差,因此选择配制ZD-10催化剂浓度为0.80‰。

4 ZD-10催化剂配置OXAB-10工艺条件的优化

4.1 利用V101配置ZD-10催化剂工艺

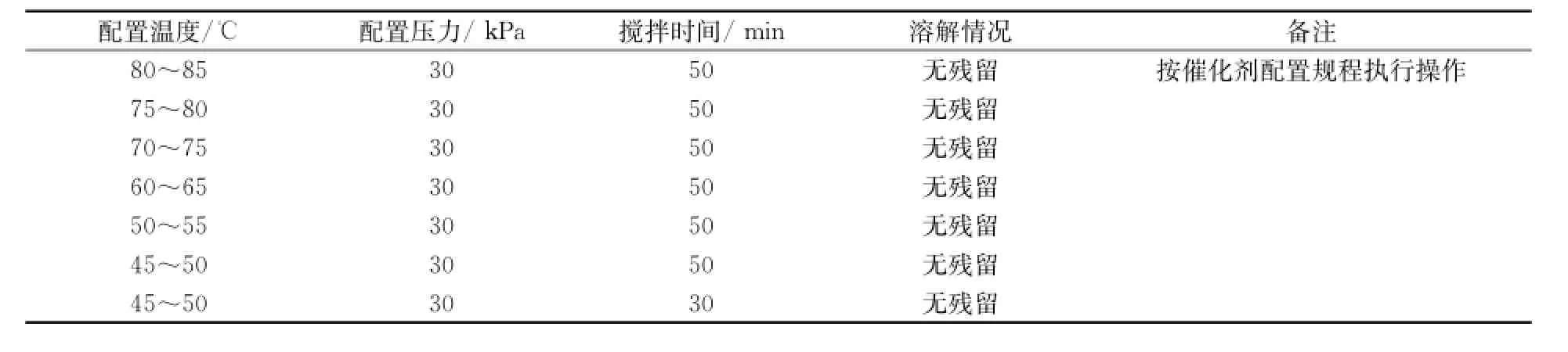

在V101中,ZD-10催化剂配置OXAB-10的工艺条件见表3。

表3 V101配置ZD-10催化剂情况

根据多批次考察确认在V101中,ZD-10催化剂配置OXAB-10中的工艺条件为:配置温度为45~55℃,搅拌时间为30~40 min,其他操作均按照“催化剂配置操作规程”严格执行。

根据多批次生产,总结出在V101配置ZD-10中催化剂仍存在如下隐患:

1)配置频率高,配置温度较高,在由OXAB-10中转为配置AB-10醇时会因釜体温度高加快AB-10醇挥发,造成新的安全隐患及环境污染点。

2)配置过程按“催化剂配置操作规程”执行,氮气消耗量较大。

3)ZD-10催化剂需分装,分装过程粉尘较大,控制难度大,对人体有一定的伤害,同时拆封的ZD-10催化剂在广东高湿环境下存储难度大,吸潮后造成新的质量隐患。

4.2 利用V110配置ZD-10催化剂工艺

在V110中,ZD-10催化剂配置OXAB-10的工艺条件见表4。

根据多批次考察确认在V110中,ZD-10催化剂配置OXAB-10的工艺条件为:

表4 V110配置ZD-10催化剂情况

1)ZD-10催化剂在二楼由临时上料口处加入,减少与空气接触时间。

2)ZD-10加入压力控制在-30 kPa,降低ZD-10加入速度,防止大量ZD-10与OXAB-10中形成团状物而无法溶解,增加进料控制阀控制开度。

3)ZD-10催化剂配置温度为90~100℃,物料加入ZD-10催化剂循环时P110泵出口阀开度设置为50%,以加强物料和催化剂混合效果,物料升温至预反应温度后需继续循环40~50 min。

根据多批次生产,总结出在V110中配置ZD-10催化剂仍存在如下隐患:

1)大量催化剂与少量OXAB-10中接触时会形成团状物,V110内循环分散难度大,甚至在搅拌情况下也难以分散,影响后期生产控制及产品指标需控制ZD-10加入速度。

2)ZD-10催化剂需分装,分装过程粉尘较大,控制难度大,对人体有一定的伤害,同时拆封的ZD-10催化剂在广东高湿环境下存储难度大,吸潮后造成新的质量隐患。

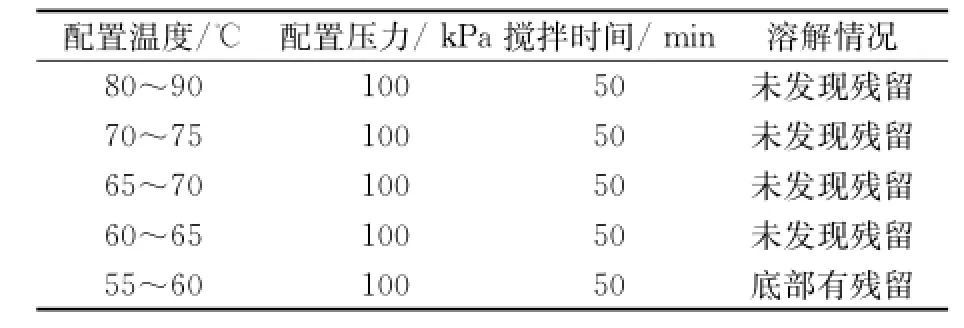

4.3 R103B配置ZD-10催化剂工艺

在R103B中,ZD-10催化剂配置OXAB-10的工艺条件见表5。

表5 R103B配置ZD-10催化剂情况

根据多批次考察确认在R103B中,ZD-10催化剂配置OXAB-10的工艺条件为:

1)增加ZD-10进料控制阀,降低ZD-10加入速度,防止大量ZD-10与OXAB-10中形成团状物而无法溶解。

2)ZD-10催化剂配置温度为60~70℃,搅拌40~50 min。

值得注意的是在R103B配置ZD-10催化剂时仍存在大量催化剂与少量OXAB-10中接触时会形成团状物,影响后期生产控制及产品指标,需控制ZD-10加入速度。

5 结 论

1)ZD-10催化剂在与AB-10醇配置过程中,选择V110罐进行配置,配置浓度为0.80‰,配制温度30~40℃,循环温度90~96℃,HV145开度为50%,循环时间40 min;

2)ZD-10催化剂在与OXAB-10中间体配置过程,选择R103B进行配置,使用V101罐计量中间体量,配置浓度为0.60‰,配制温度60~70℃,搅拌时间40~50 min;采取此工艺后减少了氮气消耗和催化剂分装安全隐患,同时高温物料进入V101后将配置原料醇时残留的原料醇烘干且不造成V101釜体温度大幅升高。

[1]赵彦生,吴凤龙,马德鹏,等.聚羧酸系减水剂中间大分子单体的合成[J].化学与生物工程,2010,27(1):33-36.

[2]J Plank,BSachsenhauser.Experimental determination of the effective anionic charge density of polycarboxylate superpla sticizers in cement pore solution[J].Cement and Concrete Research,2009,39(1):1-5.

[3]JPlank,Z M Dai,H Keller,et al.Fundamental mechanisms for polycarboxylate intercalation into C3A hydrate phases and the role of sulfate present in cement[J].Cement and Concrete Research,2010,40(1):45-57.

[4]朱化雨,李因文,赵洪义.聚羧酸系高性能超塑化剂的研究进展[J].高分子通报,2010,5:17-21.

[5]张新民,冯恩娟,徐正华,等.聚羧酸类减水剂中间大分子单体的合成工艺[J].化工进展,2008,27(5):736-739.

[6]李雪峰,张楠,周立明,刘兆滨,朱建民.国内聚羧酸聚醚大单体生产与市场现状[J].日用化学品科学,2014,07:5-8.

[7]李雪峰,马铁岩,周立明,刘兆滨,朱建民.聚羧酸减水剂聚醚大单体的研究进展及展望[J].日用化学品科学,2013,11:21-23.

Study on Preparation of ZD-10 catalyst

Cheng Li-hua1,Liang Jun2,Wu Bing-mou2,Ma-Jia-yi2, Yang Xin-li1,Deng Yi-qiang1,Liang Liang1

(1.College of chemical engineering,Petrochemical College,Maoming Guangdong 525000,China;2.Guangdong oxiranchem Co.Ltd,Guangdong Maoming 525000,China)

in the process of synthesis of polyether monomer,catalyst preparation plays a vital role.Different sections(equipment)to study the impact of temperature profiles,equipped with a pressure,stirring time and other factors of catalyst preparation effect.Theexperimental results show that the in and AB-10 alcohol in the configuration process,select v110 tank configuration ZD-10 catalyst,optimize configuration concentration is 0.8 per thousand,compounding temperature 30~40℃,temperature cycling 90~96℃,HV145 opening is 50%,the cycle time of 40 min;and OXAB-10 intermediate configuration process,choose R103B of configuration ZD-10 catalyst,using V101 metering tank intermediate volume,optimizing configuration concentration was 0.6 per thousand,compounding temperature 60 to 70℃,stirring time 40-50 min.

ZD-10 catalyst;preparation;polyether monomer

Q647.32

A

1003-6490(2015)05-0059-04

2015-10-15

茂名市重大科技和产学研专项计划(2012A02)

程丽华(1965~),教授,主要从事石油化工下游产品的研究及开发,E-mail:chenglihua65@139.com