Reppe法合成1,4-丁二醇二段加氢催化剂的研究

彭 光,王翔宇,李耀会,李小定

(华烁科技股份有限公司,武汉 430074)

Reppe法合成1,4-丁二醇二段加氢催化剂的研究

彭 光,王翔宇,李耀会,李小定

(华烁科技股份有限公司,武汉 430074)

本文以活性助剂的可溶性盐与特种载体采用浸渍沉淀法制备了用于1,4-丁二醇二段加氢催化剂,在120℃、液时空速1.5 h-1、氢气流量3000 mL/min、反应压力16 MPa条件下,可将1,4-丁二醇粗液全部转化,1,4-丁二醇选择性可达到95%以上,能够满足工业生产的要求。

1,4-丁二醇;二段加氢;加氢催化剂

1,4-丁二醇(BDO)是一种高附加值的基础化工原料,也是精细化工中重要的有机合成中间体,被广泛应用到医药、军工和纺织等领域[1-2]。1,4-丁二醇(BDO)有许多生产方法,目前已经实现工业化的方法主要有:Lyondell法、Davy-Mckee法、Reppe两步法[3]和Mitsubishi Chemical法。在1,4-丁二醇的众多生产工艺中Reppe两步法因技术条件最为成熟、经济效益最为显著而应用最多。

Reppe法是以甲醛和乙炔为原料先合成1,4-丁炔二醇,然后再经过两段催化加氢合成1,4-丁二醇。

1,4-丁炔二醇加氢过程分为两段[4]:

第一段低压加氢:1,4-丁炔二醇在温度60℃~70℃、压力2~2.5 MPa条件下于淤浆床内加氢反应得到1,4-丁二醇粗液,该粗液中含有约65%(wt)的水,30%(wt)的1,4-丁二醇和经加氢后生成的少量不饱和羰基化物,该步骤中一般选用镍催化剂。

第二段高压加氢:上述1,4-丁二醇粗液在固定床反应器中进一步加氢生成最终产物1,4-丁二醇。该步的操作工艺为:温度范围在110℃~160℃,压力范围在12~21 MPa,通常采用镍基成型催化剂。其目的是对第一步中生成的少量不饱和羰基化物的进一步加氢,使其全部转化为1,4-丁二醇。第二段加氢对于控制1,4-丁二醇的质量和收率至关重要,是整个生产1,4-丁二醇过程的核心。

1 实 验

1.1 催化剂的制备

采用活性组分的硝酸盐及活性助剂与特种载体在一定温度及p H的条件下经浸渍沉淀法制备,得到1,4-丁二醇二段加氢催化剂的前驱体,再经洗涤、干燥、焙烧、成型后得到催化剂样品。

1.2 催化剂性能测试

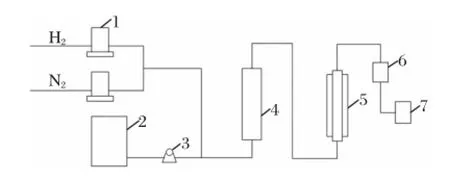

制备好的催化剂要先活化。采用高纯氢气在一定温度下通入装有催化剂的反应器进行活化,使活性组分由氧化态变成具有反应活性的活性状态。之后在一定反应条件通入氢气及1,4-丁二醇粗液,由质量流量计控制流量,进行催化加氢反应。按照反应时间取样,通过色谱进行1,4-丁二醇含量的分析。测试装置流程图如图1所示:

图1 催化剂性能测试流程图

2 结果与讨论

2.1 反应温度对加氢性能影响

在反应压力4 MPa,液时空速1.5 h-1,氢气流量1000mL/min的条件下,考察反应温度对催化剂加氢性能的影响,结果如图2所示:

图2 反应温度对加氢性能的影响

由图2可以看到,随着控制温度的增加,催化剂的加氢性能增加。在此测试条件下,120℃左右加氢转化率、选择性以及1,4-丁二醇收率开始出现拐点,再增加温度,加氢性能逐步降低。由图可见,加氢反应温度在120℃左右时,催化剂的加氢转化率、选择性以及1,4-丁二醇收率是最佳的。

2.2 氢气流量对加氢性能影响

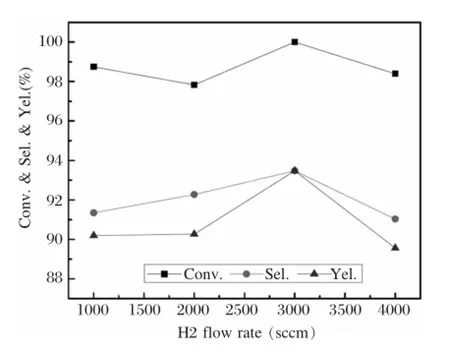

在反应压力4 MPa,反应温度120℃,液时空速1.5 h-1的条件下,考察氢气流量对催化剂加氢性能的影响,结果如图3所示:

图3 氢气流量对加氢性能的影响

由图3可见,随着氢气流量的增加,催化剂的加氢性能增加。在此条件下,氢气流量3000 mL/min左右加氢转化率、选择性以及1,4-丁二醇收率开始出现拐点,再增加氢气流量,加氢性能逐步降低。当氢气流量应控制在3 000 mL/min左右,此氢气流量下的催化剂加氢转化率、选择性以及1,4-丁二醇收率是最佳的。

2.3 液时空速对加氢性能影响

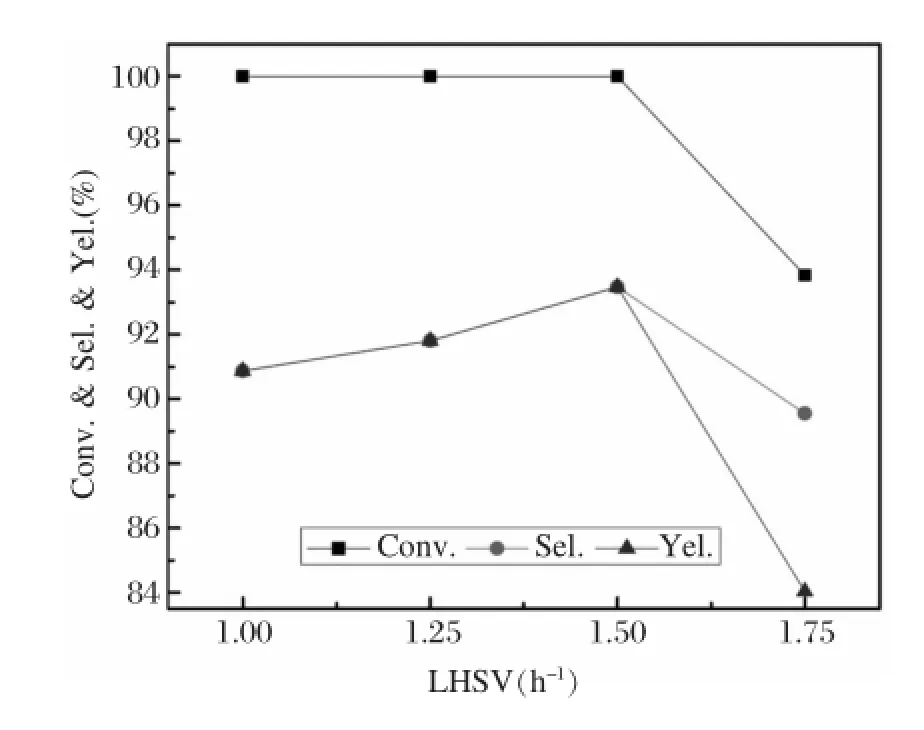

在反应压力4 MPa,反应温度120℃,氢气流量3000 mL/min的条件下,考察液时空速对催化加氢性能的影响,结果如图4所示:

图4 液时空速对加氢性能的影响

由图4可见,液时空速在1.00 h-1~1.50 h-1范围内时对1,4-丁二醇催化剂的选择性和收率是呈线性关系,随着液时空速的增大而增大;这是因为当液时空速增大后,催化剂单位时间内使原料液与氢气加成的量加大,导致更多的反应产物生成,原料液粗液全部转变为1,4-丁二醇。氢气含量一定时所能处理的原料液粗液的量是一定的,当液时空速大于1.50 h-1,氢气在单位时间内参与加成反应所生成1,4-丁二醇的量占原料液粗液的百分比逐渐降低,催化剂的转化率及1,4-丁二醇收率降低。

2.4 压力对加氢性能影响

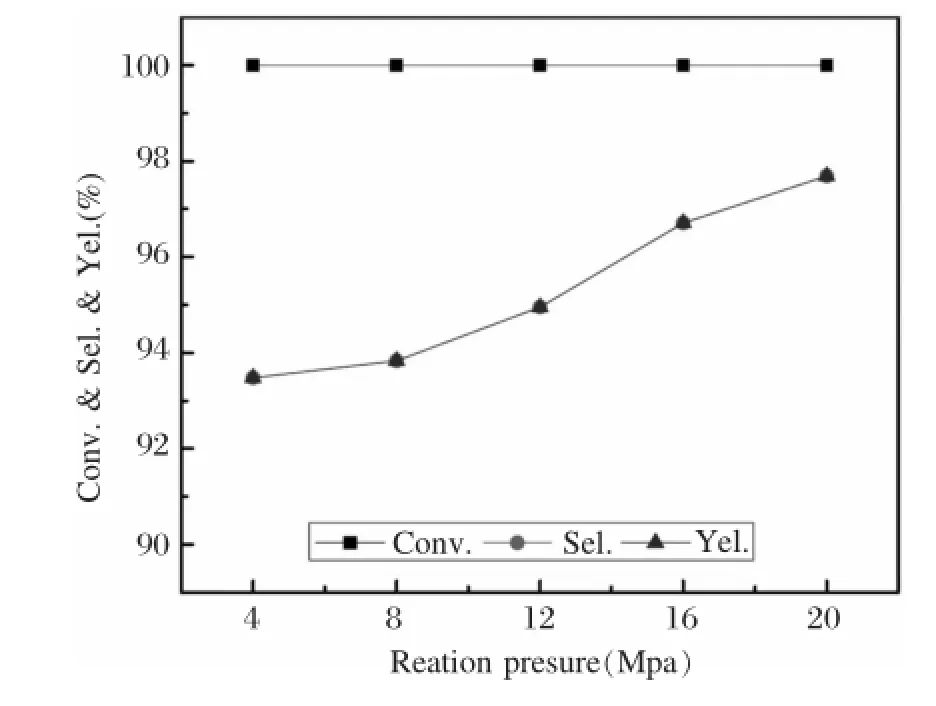

在反应温度120℃,氢气流量3 000 mL/min,液时空速1.50 h-1的条件下,考察反应压力对催化剂加氢性能的影响,结果如图5所示:

图5 反应压力对加氢性能的影响

由图5可见,随着反应压力的升高,催化剂选择性及1,4-丁二醇收率逐渐升高,压力提高有利于1,4-丁炔二醇加氢生成1,4-丁二醇的反应,导致生成更多的1,4-丁二醇。16 MPa后催化剂选择性及1,4-丁二醇收率的上升频率放缓,原料液粗液全部转化。

3 结 论

采用特殊载体以浸渍沉淀法制备的1,4-丁二醇二段加氢催化剂经加氢性能测试,在120℃、液时空速1.50 h-1、氢气流量3000mL/min、反应压力16 MPa条件下,可将1,4-丁二醇粗液全部转化,1,4-丁二醇选择性可达到95%以上,能够满足工业生产的要求,具有很好的工业应用前景。

[1]Butanediol[J].Urethanes Technology,2008,25(2):20.

[2]ZHAO F,IKUSHIMA Y,ARAI M.Hydrogenation of 2-Butyne-1,4-Diol in Supercritical Carbon Dioxide Promoted By Stainless Steel Reactor Wall[J].Catalysis Today,2004,93-95:439-443.

[3]文伯.1,4-丁二醇的生产技术与市场分析[J].精细化工原料及中间体,2010,9:41-44.

[4]RAINER BECKER B D,FRANZ JOSEF B L.Process for Preparing 1,4-Butanediol By Catalytic Hydrogenation of 1,4-Butanediol[P].US 6262317 B,2001.

Research on second section of hydrogenation catalyst for the Reppe two-steps synthesis of 1,4-butanediol

Peng Guang,Wang XiangYu,Li Yao Hui,Li Xiao Ding

(HAISO Technology Co.,Ltd.Wuhan 430074)

A second section of hydrogenation catalyst which is used for the reppe two-steps synthesis of 1,4-butanediol has passed performance test.The preparation method is impregnation precipitation method by soluble salts of active additives with specialty carrier through.In this process,feed liquid can downright converse,and selectivity of 1,4-butanediol can reach to 95%at least under the conditions of reaction temperature at 120℃,LHSV at 1.5 h-1,the flow of hydrogen at 3000 mL/min,reaction press at 1 MPa.

1,4-butanediol;second section of hydrogenation;hydrogenation catalyst

TQ113.29

B

1003-6490(2015)05-0050-03

2010-10-08

彭光(1982-),男,湖北武汉人,研究实习员,主要从事煤化工及石油化工相关催化剂、净化剂的研究开发工作。