HCSR疲劳筛选计算方法研究

骆莉君,闫方超

(上海佳豪船舶工程设计股份有限公司,上海 201600)

HCSR疲劳筛选计算方法研究

骆莉君,闫方超

(上海佳豪船舶工程设计股份有限公司,上海 201600)

为确定疲劳筛选评估所需的应力放大因子,依据协调共同结构规范(HCSR)疲劳筛选计算方法和流程,结合实例分析疲劳筛选计算中不同节点应力放大因子规范要求的合理性以及疲劳筛选计算结果的合理性,探讨疲劳筛选计算方法对油船和散货船设计的影响程度。

HCSR;疲劳筛选分析;应力放大因子;合理性;有限元分析

在CSR-BC[1]和CSR-OT[2]中进行的细网格(50 mm×50 mm)分析除了评估高应力区域屈服应力是否满足强度衡准之外,主要还考虑了对于应力水平的控制,旨在通过降低高应力区域的应力水平来控制该区域的疲劳问题。因此,通过共同结构规范(CSR)屈服强度细网格分析的疲劳热点区域,其疲劳强度应该能满足CSR要求的北大西洋海况下25年的疲劳寿命,HCSR中对此给出了证明,即所谓疲劳筛选评估方法。

1 疲劳筛选评估方法及流程

疲劳筛选评估假定:筛选热点应力由细化网格模型计算得到的应力,乘以所考虑结构构件的应力放大因子得到;考虑平均应力及板厚厚度的影响。

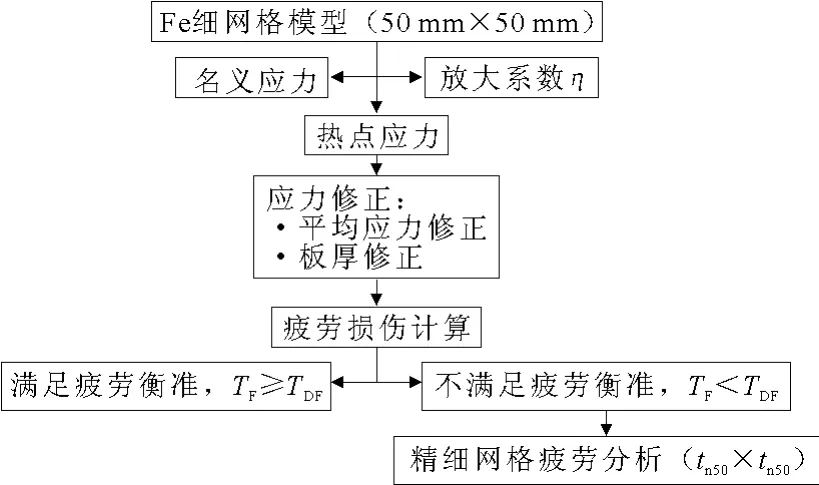

根据HCSR规范规定,对油船和散货船各取多个筛选点,采用细化网格(50 mm×50 mm)模型得到该筛选点的(在疲劳工况下)应力,乘以相对应的应力放大因子得到热点应力,经平均应力修正和板厚修正等后,计算疲劳累计损伤度及对应的疲劳寿命,如疲劳寿命大于等于设计疲劳寿命,即TF≥TDF,疲劳强度满足规范要求;反之,则需对该筛选点采用精细网格(tnet50×tnet50)有限元分析方法评估其疲劳寿命。疲劳筛选计算流程见图1。

图1 疲劳筛选分析流程

1.1 HCSR疲劳强度分析

1.1.1 DWES及其载荷工况

HCSR的疲劳评估要求适用于船长在150 m以上且500 m以下船舶结构细节的疲劳强度评估,其北大西洋营运时间等于设计疲劳寿命,TDF=25年,钢的最小屈服极限小于400 MPa。经过重新评估,海洋波浪环境仍按IACS REC.34的北大西洋波浪散布图,对于航速的考虑,极限海况为5 kn(维持操作和运行的最小航速),疲劳载荷[3]计算时考虑25年的平均航速:3/4设计航速。疲劳强度评估改为10-2概率水平下的5种等效设计波:HSM、FSM、BSR、BSP、OST,而疲劳强度分析的工况载荷为除了HSA、OSA之外的16种工况。1.1.2热点应力修正

1)厚度修正fthickHCSR规范需要对板厚大于22 mm的热点区进行应力修正,修正的临界板厚为22 mm,与CSR-BC和CSR-OT规范相同,但是板厚修正指数n需要根据具体的结构形式而定,而CSR规范对于板厚修正指数n恒取为0.25。

2)平均应力修正fmean,i(j)。HCSR中平均应力的修正方法与CSR-BC和CSR-OT均不相同,该规范重新定制了一套修正系数,考虑了不同的结构类型和不同的受力状态;修订了平均应力效应修正因子,考虑了最大拉应力大于屈服极限情况下(多散货船发生)残余应力的影响。

3)累积损伤计算HCSR需要分别计算评估部分在具备涂层防护(相当于空气中)时间段内的累积损伤以及在腐蚀环境时间段内的累积损伤,然后两者合成,考虑了腐蚀环境下对疲劳强度的影响。

4)疲劳寿命的计算HCSR疲劳寿命计算方法与CSR-BC和CSR-OT(CSR均采用TD=25/D)均不相同,HCSR考虑了节点在不同时段内破坏的疲劳寿命,考虑了腐蚀环境中对疲劳寿命的折减。

关于疲劳计算方法假设对疲劳寿命的影响,目前,船级社疲劳强度简化分析方法采用的疲劳应力范围的长期分布,都以某个特定概率水平下的应力范围来表征。通常采用10-4概率水平。研究船舶结构疲劳问题的方法通常采用基于S-N曲线的线性累积分析方法[4],其中计算方法中的各种假设直接影响计算的结果,拟对超越概率水平和Weibull形状参数[5]的假设做如下分析。

①研究各种长期超越概率下的载荷对结构疲劳寿命的影响。IACS(国际船级社协会)载荷协调小组针对某一典型的S-N曲线(在N=107次循环时有斜率变化),分析了不同概率水平应力范围对疲劳损伤以及对总体的损伤的贡献程度,发现:小于10-4的概率水平下的应力范围对总的疲劳累积损伤的贡献很小,可以忽略不计;10-2概率水平左右的应力范围对疲劳损伤的贡献最大(10-1.3~10-2.17概率水平下的应力范围对结构的疲劳损伤贡献最大),HCSR认定10-2长期超越概率下的载荷对结构疲劳损伤的贡献值最大。

②研究形状参数的取值对疲劳寿命的影响。对于不同概率水平下的应力范围和Weibull形状系数,HCSR将Weibull形状参数直接取为1.0,根据不同海区的波浪资料研究Weibull形状参数对疲劳寿命的影响。疲劳损伤计算基于Weihull长期应力范围分布假定。对于不同概率水平下的应力范围和Weihull形状系数,经疲劳寿命计算发现:采用10-4概率水平,不同的Weihull形状系数的选取对最终的疲劳寿命影响较大;而基于10-2附近载荷对疲劳贡献最大并且10-2概率水平对Weihull分布的形状参数变化最不敏感。

1.2 疲劳筛选评估的具体流程

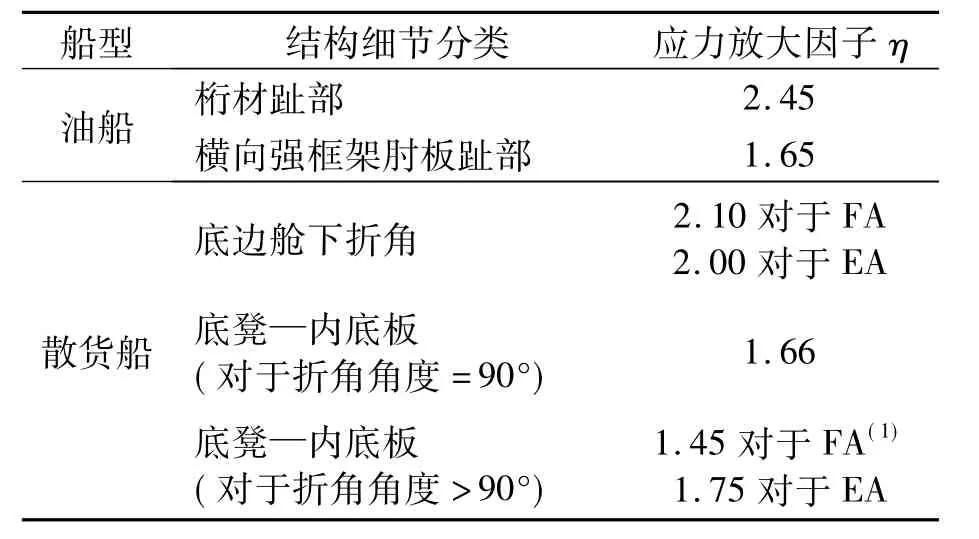

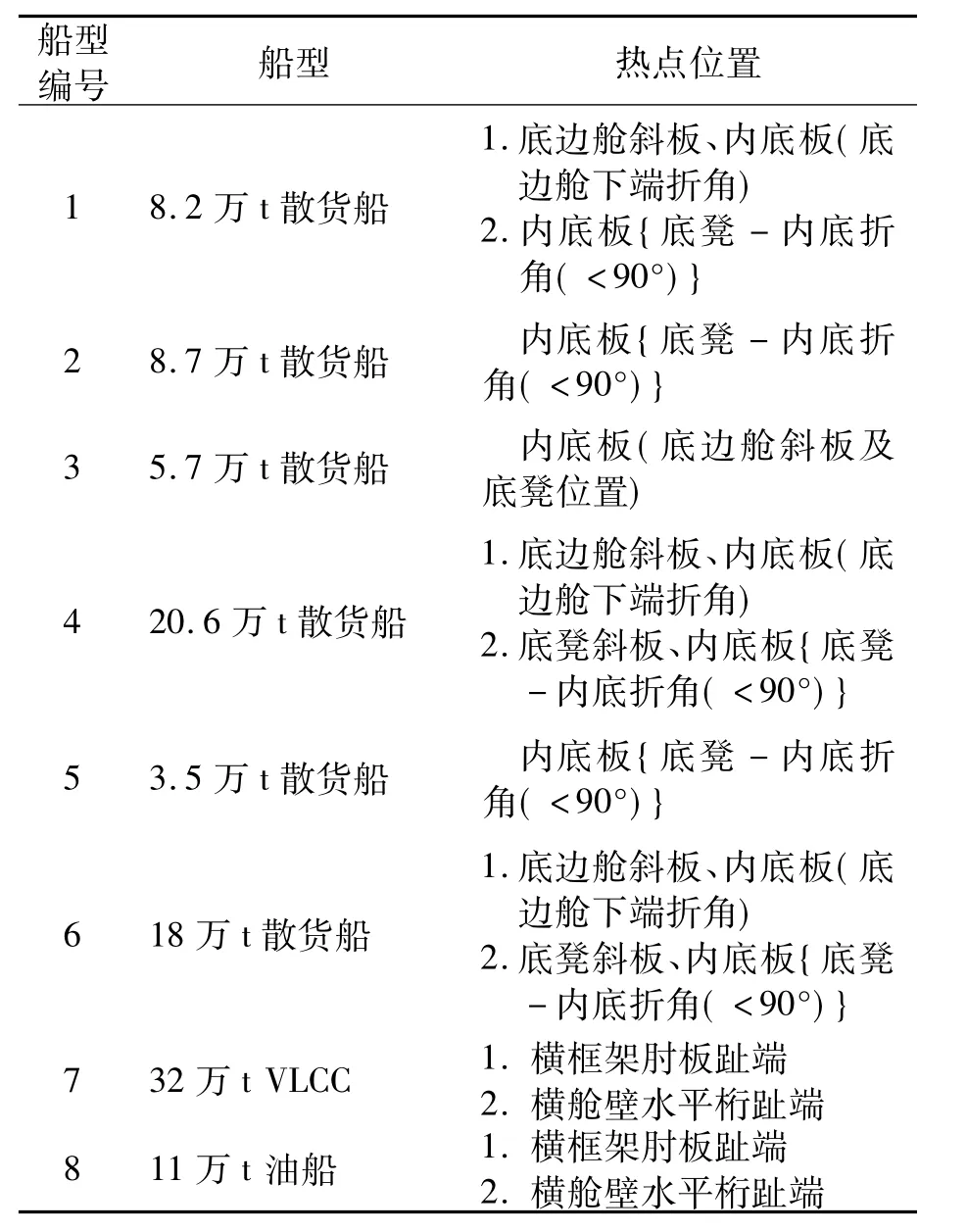

根据HCSR中CH9.SEC5 6.1.2的要求,散货船和油船的筛选疲劳评估的结构细节及应力放大因子见表1。

表1 疲劳评估的结构细节及应力放大因子

疲劳筛选程序包括下面3个阶段(以散货船为例)。

1)计算疲劳应力。在所有装载工况中,按照疲劳载荷工况以及50 mm×50 mm细化网格有限元分析[6]得到的应力读取点的应力,使用的应力为单元平均中面应力分量。

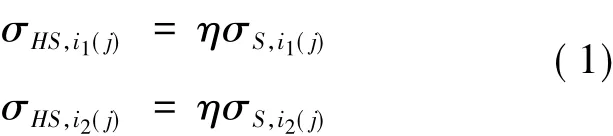

①将应力乘以应力放大因子η,得到每种载荷工况i1和i2下热点表面应力分量,取为

②热点主应力范围根据每种载荷工况i1和i2下热点表面应力分量的差值得到。

③焊接接头的疲劳应力范围由经过平均应力和厚度影响修正的热点主应力范围得到。

2)选择S-N曲线。疲劳筛选中,使用定义的S-N曲线D曲线和焊趾处的疲劳应力范围。

3)计算疲劳损伤和疲劳寿命。

1.3 疲劳筛选评估合理性分析

由前面内容可知,疲劳强度分析的工况载荷为除了HSA、OSA之外的16种工况,疲劳筛选与精细网格疲劳分析前处理的区别在于取相同计算工况相同疲劳热点位置的前提下采用了不同的网格密度:50 mm×50 mm和tnet50×tnet50,网格密度的差异带来了单元应力的差异,加上平均应力修正以及板厚修正之后得出的疲劳年限存在一定差异。鉴于疲劳筛选与精细网格疲劳强度计算方法是一致的,所以在保证两者疲劳年限一定或者疲劳筛选得出的疲劳年限大于精细网格疲劳强度计算年限的前提下,可以通过修正由疲劳筛选使得出的应力水平达到与精细网格疲劳强度计算相当的应力水平。

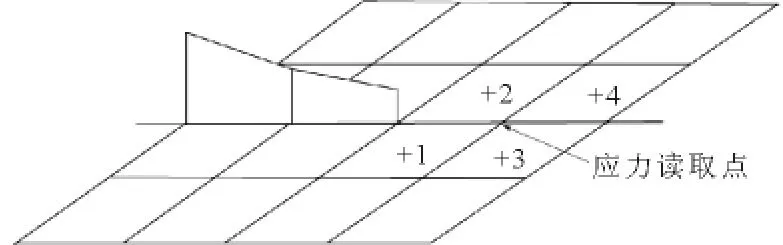

通常,有限元细网格评估节点涵盖了几乎所有的疲劳热点区域[7](纵骨与横向强框的连接节点除外,散货船舱口围板端肘板趾端视粗网格筛选结果决定是否进行细网格)。通过有限元细网格屈服衡准控制应力水平的结构节点,是否能满足HCSR北大西洋海况下25年的疲劳寿命,是疲劳筛选评估方法要解决的问题。疲劳筛选评估和疲劳精细网格热点应力的载荷工况完全一致,均为疲劳校核工况;应力修正方法和疲劳损伤计算方法也完全相同。两者的差别主要在于网格精度的不同、应力读取表面方法的不同以及应力插值点的不同。对于疲劳筛选评估而言,网格精度为50 mm×50 mm的细网格模型,读取的为单元中面应力,插值点为4个应力读取单元的交接节点,插值点见图2。

图2 疲劳筛选点应力读取点示意

对于精细网格疲劳评估而言,网格精度为tnet50×tnet50,读取的是单元表面(裂纹可能出现的表面)应力,插值点见图3。

图3 精细网格疲劳热点应力读取点示意

因此,为避免大量的精细网格疲劳热点应力评估的工作量,如能在已有的50 mm×50mm细网格模型基础上,求解出疲劳工况下的应力(表面或中面),再乘以考虑一定安全余量的应力放大因子,来模拟tnet50×tnet50精细网格下的插值点处的表面应力,进而通过应力修正和疲劳损伤计算得到不低于tnet50×tnet50精细网格下疲劳寿命,则可在减少适当工作量的前提下保证疲劳热点区域的疲劳强度。因此,从方法论角度看,疲劳筛选评估方法是合理的。但确保疲劳筛选评估结果合理性的关键在于应力放大因子的选取、应力读取位置以及主导工况的选择。

2 疲劳筛选应力放大因子的合理性

2.1 定义

根据IACS中关于疲劳筛选的相关内容可知,疲劳筛选的目的是基于50 mm×50mm网格得到结果来评估tnet50×tnet50网格得到主应力的过程。应力方法系数的定义如下。

式中:σj,t×t——在HCSR中定义的各种装载工况下,由t×t网格计算得到的表面应力;

σj,50×50——在HCSR中定义的各种装载工况下,由50 mm×50mm网格计算得到的中面应力。

2.2 技术路线

根据tnet50×tnet50精细疲劳分析得到的疲劳寿命反推50 mm×50 mm细网格的疲劳应力放大因子,并比较以中面应力作筛选和以表面应力作筛选以及主导载荷工况的差异。

方法一利用EXCEL表将疲劳筛选计算过程进行编制描述,通过不断修改应力放大因子,分别寻求50 mm×50 mm网格中面应力和表面应力的合适的系数值,使得计算得到的疲劳寿命大于等于tnet50×tnet50精细网格疲劳分析得到的疲劳寿命,并对同一结构各个点求得的放大因子进行统计。

方法二对于未给出tnet50×tnet50精细网格疲劳寿命结果的节点,仍按规范给出的应力放大因子计算50 mm×50mm网格基于中面应力的疲劳寿命,然后反推表面应力的应力放大因子,使得基于表面应力的疲劳寿命大于等于基于中面应力的疲劳寿命,并统计两个放大因子的比值。

两种方法流程见图4。

2.3 验算过程

验证的步骤如下。

1)对于HCSR Ch9,Sec2,2.1.1,表2中规定的疲劳筛选评估要求的点进行网格细化(根据规范要求进行疲劳筛选计算的区域选取多个点进行细化分析),得到细化网格(50 mm×50 mm)模型,然后计算得到该区域疲劳计算所需的4个单元在主导工况下的应力,包括中面和表面各应力分量。

图4 两种方法流程示意

2)将网格再细化,得到精细化网格(tnet50× tnet50)模型,采用CCS-HCSR-DSA中的“热点疲劳”计算工具,计算热点疲劳寿命。

3)根据tnet50×tnet50精细疲劳分析得到的疲劳寿命反推50 mm×50 mm细网格的疲劳应力放大因子,并比较以中面应力作筛选和以表面应力作筛选以及主导载荷工况的差异。

4)统计同一结构位置,得出合适的应力放大因子。

2.4 实船验算

根据HCSR规范关于散货船疲劳筛选计算位置的要求,所选舱室必须为隔舱装载工况的满舱和空舱且不能为重压载舱,选取的船型及热点位置见表2。

2.5 结果统计分析

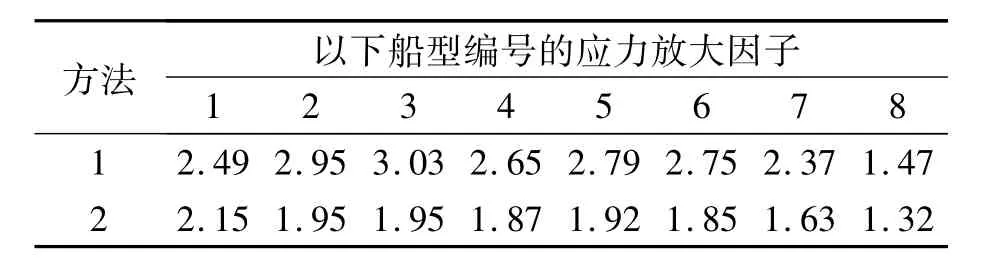

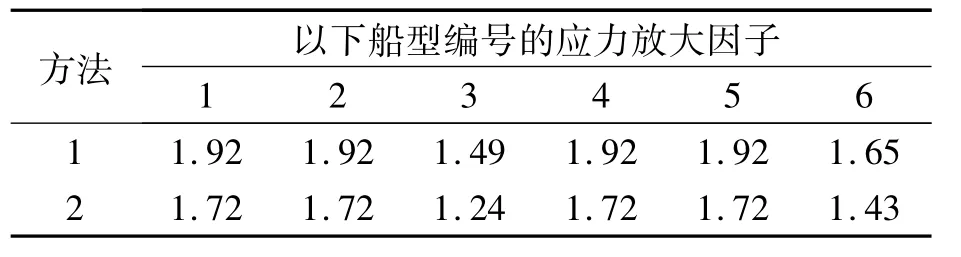

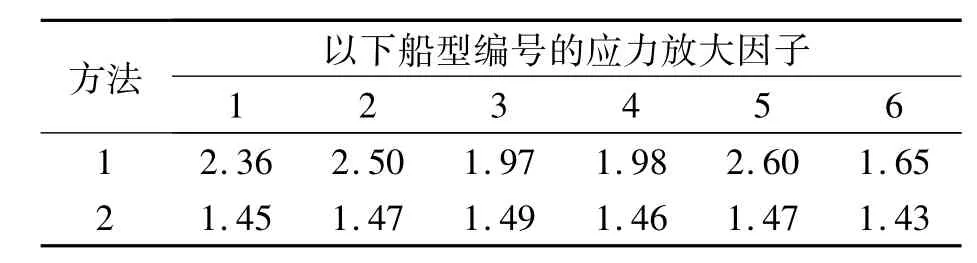

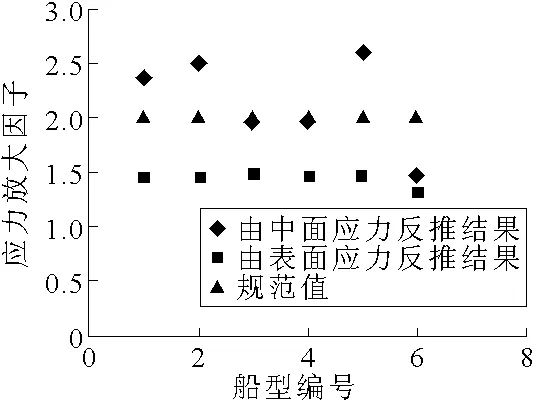

1)热点位于底边舱斜板(重货舱),计算结果见表3。结果统计见图5。

由于底边舱斜板上的热点大部分满足或接近满足HCSR的疲劳强度衡准。可以看出,由中面应力计算得到的应力放大因子与由表面应力得到的应力放大因子差别较大,对结果影响较大,也可以看出中面应力反推的计算结果极其不稳定。由表面应力求得的应力放大因子大于2.1,其值约为2.2。

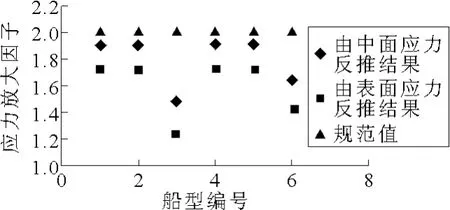

2)热点位于底边内底板(重货舱),计算结果见表4。统计结果见图4。

表2 选取船型及热点位置

表3 热点位于底边舱斜板(重货舱)的两种应力反推应力放大因子

图5 热点位于底边舱斜板(重货舱)的两种应力反推应力放大因子比较

表4 热点位于底边内底板重货舱的两种应力反推应力放大因子

由于底边舱内底板上的热点大部分不满足HCSR的疲劳强度衡准。可以看出,由中面应力计算得到的应力放大因子与由表面应力得到的应力放大因子比较平稳。由表面应力求得的应力放大因子小于2.1,值为1.6左右。

图6 热点位于底内底斜板(重货舱)的两种应力反推应力放大因子及规范值(2.1)比较

3)热点位于底边内底板(轻货舱)计算结果见表5。统计结果见图5。

表5 热点位于底边内底板(轻货舱)的两种应力反推应力放大因子

图7 热点位于底边内底板(轻货舱)的两种应力反推应力放大因子及规范值(2.1)比较

轻货舱内底板上的热点大部分不满足HCSR规范的疲劳强度衡准,由图中点的分布可以看出,由表面应力反推得到的应力放大因子不到1.8,而中面应力反推得到的应力放大因子则不到2.0。

4)热点位于底边舱斜板(轻货舱)计算结果见表6。统计结果见图6。

表6 热点位于底边舱斜板(轻货舱)的两种应力反推应力放大因子

轻货舱斜板上的热点大部分满足或接近满足HCSR的疲劳强度衡准,由图8中点的分布可以看出,由表面应力反推得到的应力放大因子为1.5,而中面应力反推得到的应力放大因子则没有规则。

图8 热点位于底边舱斜板(轻货舱)的两种应力反推应力放大因子及规范值(2.1)比较

底边舱斜板反推出的中面应力放大因子上限值比规范值大很多,但考虑到内底板的疲劳寿命一般小于底边舱斜板,而内底板的放大因子规范值较保守,因此底边舱下折角的疲劳筛选结果是由内底板决定的。如果筛选计算得到的内底板疲劳寿命满足要求,则底边舱斜板的疲劳寿命(包括由精细网格计算的疲劳寿命)也会满足要求;如果筛选计算得到的内底板疲劳寿命不满足要求,就应进行精细网格疲劳分析,则内底板和底边舱斜板的疲劳寿命都会计算到。因此底边舱下折角的应力放大因子只需考虑内底板即可。从计算统计结果看,底边舱下折角类型重货舱1.6(表面应力取值)、2.0(中面应力取值),轻货舱1.8(表面应力取值)、2.0(中面应力取值),所以HCSR系数2.0(轻货舱)和2.1(重货舱)是合理的。

限于篇幅原因,只介绍对底边舱下折角类型疲劳筛选点的分析,至于其他3种类型的疲劳筛选点可以按照此方法进行。

3 结论

HCSR中采用的疲劳筛选方法是合理的,但是采用应力放大因子保证其50 mm×50 mm得到的中面应力与t×t得到的表面应力相等则有待商榷。取50 mm×50 mm的中面应力进行疲劳计算更多地是出于对应力结果的稳定性考虑。但事实上该值由于不同类型的船以及船舶的不同位置而存在不稳定性,需要进一步进行分析归纳。建议50 mm×50 mm模型中应读取单元表面应力结果,而疲劳计算的实质也是采用单元的表面应力。

总体来看,与屈服分析一样,疲劳筛选过程同样利用细网格的计算结果在一定程度上降低了在疲劳载荷下单元的应力水平。HCSR中增加疲劳筛选分析是为了满足GBS而保证船舶安全性的一项内容,但从设计工作量来讲,却增加了有限元计算的工作量。

[1]中国船级社.钢质海船入级规范:第7分册[S].北京:人民交通出版社,2012.

[2]中国船级社.钢质海船入级规范:第6分册[S].北京:人民交通出版社,2012.

[3]胡毓仁,陈伯真.船舶及海洋工程结构疲劳可靠性分析[M].北京:人民交通出版社,1997.

[4]中国船舶工业总公司.船舶设计实用手册:结构分册[M].北京:国防工业出版社,2000.

[5]高峰,任慧龙,王东海,等.HCSR疲劳载荷概率水平及形状参数的研究[J].船海工程,2013,42(6): 22-24.

[6]孙丽萍.船舶结构有限元分析[M].哈尔滨:哈尔滨工程大学出版社,2013.

[7]冯国庆.船舶结构疲劳强度评估方法研究[D].哈尔滨:哈尔滨工程大学,2006.

Research of Screening Fatigue Assessment Method in HCSR

LUO Li-jun,YAN Fang-chao

(Shanghai Bestway Marine Engineering Design Co.,Ltd.,Shanghai 201600,China)

To find out the stress magnification factor(SMF)of screening fatigue assessment in the Harmonized Common Structure Rules for Bulk Carriers and Oil Tankers(HCSR),according to the screening fatigue assessment procedure of HCSR,the reasonableness of SMF provided in the rules at different nodes and the results of screening fatigue assessment for existing vessels is studied,and the influence of the screening fatigue assessment is discussed upon the design of oil tanker and bulk carrier.

HCSR;screening fatigue assessment;stress magnification factor;reasonableness;FEM.

U661.43

A

1671-7953(2015)02-0019-06

10.3963/j.issn.1671-7953.2015.02.005

2014-07-29

修回日期:2014-11-21

骆莉君(1983-),女,学士,工程师

研究方向:船舶结构设计

E-mail:luoli1936@163.com