基于运动控制卡的翻转机构自动下线系统设计

王毅可,赵彤彤,刘彩云,杨益奎,董玉德

(1.合肥工业大学 机械与汽车工程学院,安徽 合肥230009;2.安徽安凯华夏汽车零配件制造有限公司,安徽 合肥230601)

0 引 言

中型卡车在日常生活中的应用日益普遍,目前我国的中型卡车驾驶室已经平头化,为了便于发动机的维修保养,要求驾驶室能够向前翻转.由于中型卡车驾驶室太重,单凭人力无法实现驾驶室的翻转,因此必须要借助于翻转机构[1].

运动控制技术的发展是推动新的产业革命的关键技术.文献[2]采用VC++6.0调用运动控制卡的库函数的方法控制多轴步进电机,研究按预定的运动轨迹及运动参数作定位的控制系统方式实现.文献[3]研究运用Lab VIEW控制步进电机的运动控制方法与实现.文献[4]研究开放化设计以及采用DSP、ISP和CPLD设计的多轴运动控制器.本文利用PCI 1010运动控制卡软硬件集成功能,实现与上位机通信并对系统进行监控,同时接收传感器信号,发出控制信号.采用“PC+运动控制卡”控制模式,利用PC硬件平台构建设备的控制系统,利用运动控制卡达到接收信号、发送指令控制运动的效果,设计并制造了一套翻转机构自动下线系统,从而提高企业生产线的自动化水平.

1 系统设计

1.1 总体方案设计

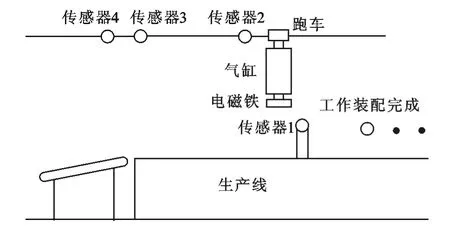

根据生产线的现状,要达到自动下线的要求,设备需要满足横向移动和纵向的垂直起吊,以及翻转机构的自动抓取功能.同时需要满足各个运动结构的协调运动,保证系统能够在规定的时间内完成这一系列的动作.通过对这些功能的分析以及结合现有生产线的运行结构,自动下线系统的总体设计方案如图1所示.当翻转机构装配完成之后,运动到达传感器1的位置后,伺服电机带动跑车做水平横向运动、气缸伸出并执行将翻转机构利用电磁铁吸附或者抓举(此处采用电磁铁吸附的方法),然后气缸回收带动整个翻转机构横向运动,完成工件的水平转运;最后经过触发传感器3后气缸再次伸出并保持电机运动状态,触发传感器4后电机停止运动、电磁铁断电释放将翻转机构安放于生产线旁倾斜的传送带,然后气缸收回电机反向运动到达初始位置,等待执行下一次下线操作.整个自动下线系统需要能够对于生产线中工件位置进行自动感知.系统中,通过安装于生产线的传感器实现整个自动下线系统的信号感知.

1.2 机械结构设计

基于以上系统方案设计,针对系统的执行部件的设计,需要将各个动作执行部分连接起来,组成一个系统,完成设计要求.整套设备的机械执行部分如图2所示,图2中显示了需要控制的运动结构:1为伺服电机(MSME082S1)控制的电动跑车,实现横向运动功能;2为气缸电磁阀(SDPC4V230C-08),控制气缸的伸出收回功能;3为电磁铁(H1205040)吸附工件;4为限位开关,辅助完成动作执行;5为翻转机构轴承.由于翻转机构的型号多样,在对于不同型号的翻转机构进行下线时会遇到翻转机构质量不平衡的状态,因此在结构设计中添加了两侧的导向平衡结构,可以有效地保持运动中的平稳状态.翻转机构型号多样的另一个表现为支撑臂的跨度多样.为了适应这种情况,电磁铁安装于一个固定于气缸上的导轨中保证了电磁铁的横向可移动性.同时导轨的两侧有两个导向杆,可以起到防止气缸转动的效果.根据以上方案所做的结构设计满足了不同产品型号的自动下线需求.

图1 总体设计方案图Fig.1 Overall design scheme

图2 机械结构图Fig.2 Mechanical body figure

1.3 控制系统的硬件设计

根据设计方案,控制系统的整体控制流程如图3所示.从图3可以看出,工业控制计算机通过运动控制卡实现对于伺服电机、电磁铁和电磁阀的控制,同时实现对光电传感器和限位、急停开关的信号采集.传感器作为整个系统的反馈器件,通过位置感知来达到对于整个系统的运动操作和状态变化的控制作用.通过运动控制卡中的通用输出信号来控制电磁阀、电磁铁,为了防止气缸伸出与翻转机构撞击卡死的现象出现,在电磁铁上安装限位开关,控制气缸的伸出位置,起到防止撞击卡死保护机械结构的目的.

(1)信号采集电路设计 PCI1010运动控制卡具有通用输入端口,输入端口为低电平有效.输入的端口给定的信号为控制信号,需要将这些信号转换成可以直接控制电磁阀、电磁铁的电压.根据图4(a)所示.从图4(a)可以看出,输入信号的转换是将外部的高低电压信号,转换为运动控制卡可以识别的信号.电路就可以使外部电压信号转换为运动控制卡可以接收的信号,该电路严格的分开了外部控制执行部件的电路和信号控制电路,可以有效地达到排除信号干扰的目的.

电路的工作原理:当外部传感器(E3F-DS30C4)未被触发的时候,引脚2处于高电平状态,电路中P5为接线口,其中引脚1,3给传感器供电,这样光耦PC817中的引脚1,2就没有电流流过,引脚3,4之间也没有电流流过,5V的信号电压通过限流电阻R20加载在运动控制卡的输入端口上.运动控制卡的输入端口为低电平有效,所以运动控制卡不执行动作.

当外部传感器被触发的时候,引脚2处于低电平状态,这样光耦中引脚1,2就有电流流过,引脚3,4之间也就有电流流过,R20的下端相当于和地之间相连,Control5的信号为低电平.运动控制卡的输入端口为低电平有效,基于此运动控制卡将采集到的信号传递到Lab VIEW程序中.

图3 整体控制流程图Fig.3 The whole control flow chart

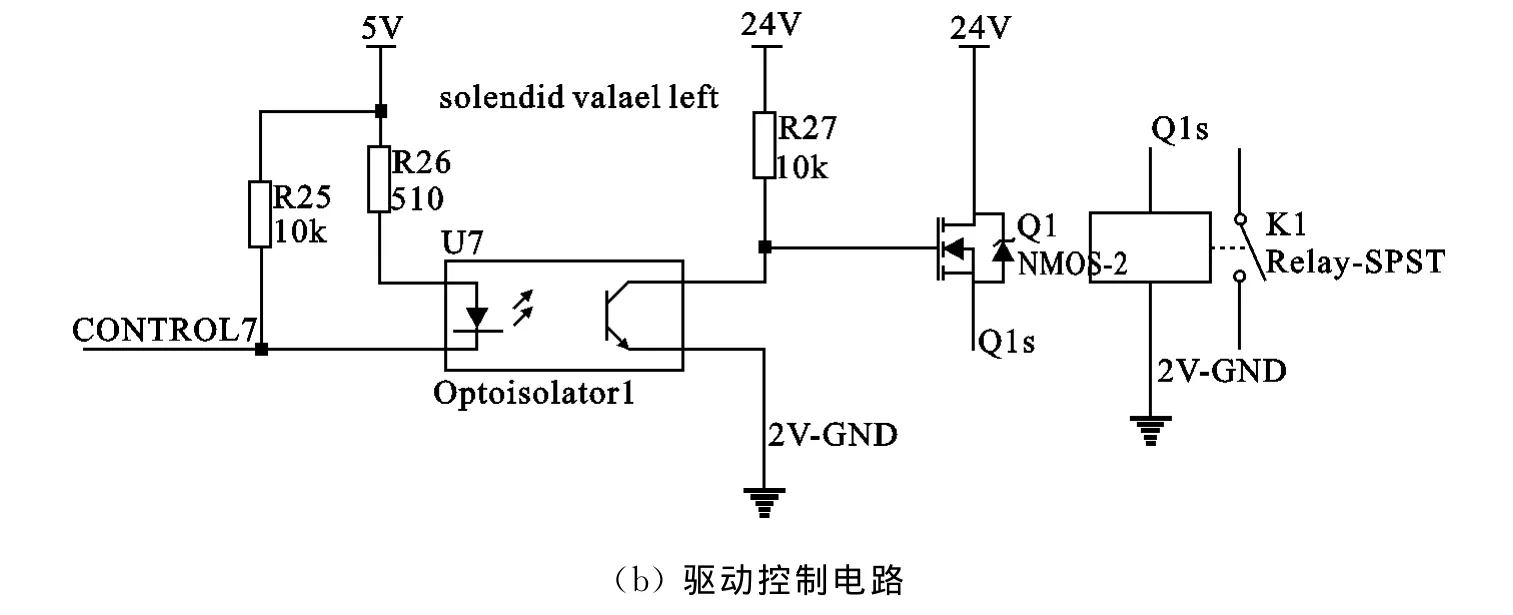

(2)驱动控制电路设计 PCI1010运动控制卡具有通用输出端口,输出端口为低电平有效.输出的信号为控制信号,需要将这些信号转换成可以直接控制电磁阀、电磁铁的电压.实现该种输出信号转换的电路就是图4(b)所示的电路.Control7接运动控制卡的输出信号端口,运动控制卡的输出端口初始状态为高电平.

该电路就可以使运动控制卡的控制信号转变为外部控制电压,控制执行部件电磁铁和电磁阀,该电路严格的分开了外部控制执行部件的电路和信号控制电路,达到了降低或消除信号干扰、保护运动控制卡的目的.

图4 控制电路图Fig.4 Control circuit diagram

电路的工作原理:初始状态的时候,由于运动控制卡给出高电平的时候,此时光耦PC817是处于关闭状态,此时光耦3,4引脚处于断开状态.这样场效应管Q1的栅极施加电压为24V,此时漏极和源极处于导通状态,场效应管处于工作的状态下,使得电磁继电器K1的线圈就有电流流过,电磁继电器处于接通状态.此时电磁阀和电磁铁通电.

当运动控制卡的输出端口是低电平,所以光耦PC817是处于打开状态,就是光耦的发光部分是处于工作的状态下的,因此U7的右边电路是导通的,相当于场效应管(RF3205)Q1的栅极直接接地,此时场效应管处于不工作的状态下,使得电磁继电器K1的线圈就没有电流流过,电磁继电器处于打开状态.此时电磁阀和电磁铁不通电.

2 Lab VIEW控制程序

2.1 软件设计流程

考虑到翻转机构下线装置在执行下线功能时,因为生产线上的工件与机构初始化的位置是相对确定的,所以将程序流程控制分为初始化和自动操作两部分,同时为了解决在自动运行中出现故障的问题,添加了手动操作界面,可以手动控制系统的各个运动部分,通过手动控制可以实现自动操作之外的更多的依据现场需求的功能.针对于初始化界面所完成的任务;因为翻转机构的型号多样,针对于每一种型号以及生产线的档位,运动机构相对于生产线上翻转机构的初始位置都有所不同,初始化可以实现针对于当前的产品型号与生产线档位机构处于正确的位置,保证自动下线程序的准确运行.

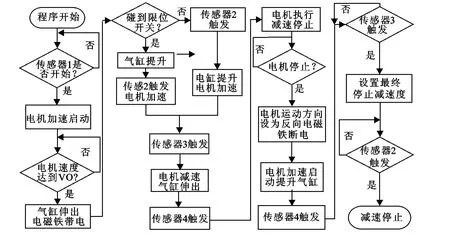

2.2 自动操作

自动操作的原理为:Lab VIEW通过读取传感器信号来判断自动下线装置的位置信息,同时结合伺服电机的信息来确定下一步所要执行的步骤.其中伺服电机和传感器的信息获取,都是通过Lab VIEW调用运动控制卡的DLL读取状态寄存器获取状态位的信息,包括电机的逻辑/实位计数器、电机的输出脉冲、加速度信号、正负限位信号等,在获取状态位信息之后,进行逻辑判断然后仍然通过调用DLL的方式发送指令控制电机、气缸和电磁铁的动作执行.程序自动操作流程如图5所示.

图5 自动操作流程图Fig.5 Automatical operation flow chart

2.3 状态位获取

为了最大程度的利用运动控制卡板卡资源,运动控制卡提供了状态寄存器.可以通过调用Lab VIEW的库函数,配置读取运动控制卡的状态寄存器信息,如PCI1010-GetRR0Status.PCI1010总共提供了RR0、RR1、RR2、RR3等4个状态寄存器,对应于运动控制卡的37个接口.图7(a)利用状态寄存器读取电机的运动状态,同时还可以配置库函数PCI1010-ReadCV读取当前电机输出脉冲速度等,将电机、传感器、气缸、电磁铁等的工作状态以及位置信息通过配置相应的库函数将其信息转化为布尔或数字信号至Lab VIEW中保存,框图中共获取了11个状态量.

2.4 程序状态转移

将Lab VIEW获取的状态位信息转换为布尔变量,然后将这些布尔变量创建为有序的布尔数组.运用labview所提供的“布尔数组至数值转换”函数,将这些布尔变量所构成的布尔数组转换为整形数值,然后再将数值链接至“条件结构”.由每个数值对应的布尔条件组合,在对应的条件分支中执行相应的动作,从而完成逻辑的控制.图6为状态转变图,图7为对应的应用程序实现框图.

图6 程序状态转变图Fig.6 Program state transition diagram

图7 自动操作程序实现框图Fig.7 Automatic operation procedure block diagram

图7(a)为通过读取运动控制卡的状态寄存器信息转变为布尔变量,以及在控制界面中设置的布尔变量组成布尔数组,这些布尔变量包括了传感器的感知与否、伺服电机是否运动、运动的方向、速度大小、气缸的限位开关以及电机的限位信息等11个信号.将这些采集到的信号转换为布尔数组,继而再转换为数值,通过这些数值作为条件结构的控制量,在条件结构中控制不同的动作执行部件的运动.同时为了提高程序的可读性,条件结构中仅对于伺服电机进行控制,对于电磁铁与电磁阀的控制需要另建一个条件分支结构.因为对于条件分支结构的触发变量均为由布尔数组所转化的整型数值,通过图7(b)中框图区域4所示的设置一个“与”的逻辑操作,进行数字运算然后将状态位信息转换为二进制的“与或非”运算,最终实现将这两个并行分支条件结构的同步处理.图7(b)所示的即为触发“145”分支所要执行的操作.“145“分支对应的消息为,在电机正向运行时,传感器2被触发;需要执行的的操作为提升气缸(对应框图区域5),电机加速到程序设定的值(对应框图区域3).图7(b)区域1对应的为对于自动下线系统档位调节模块的控制实现,区域2为对于紧急停止等危险情况处理实现.在程序中为了保证连续运行,如图7(a)所示“自动操作”是在一个“While”循环中进行的,所以在进行运动控制时,对于动作执行部件的变量设置,都添加了移位器存器确保“while”循环执行之后,所有变量初始化,能够正确进行下一次的自动下线操作.

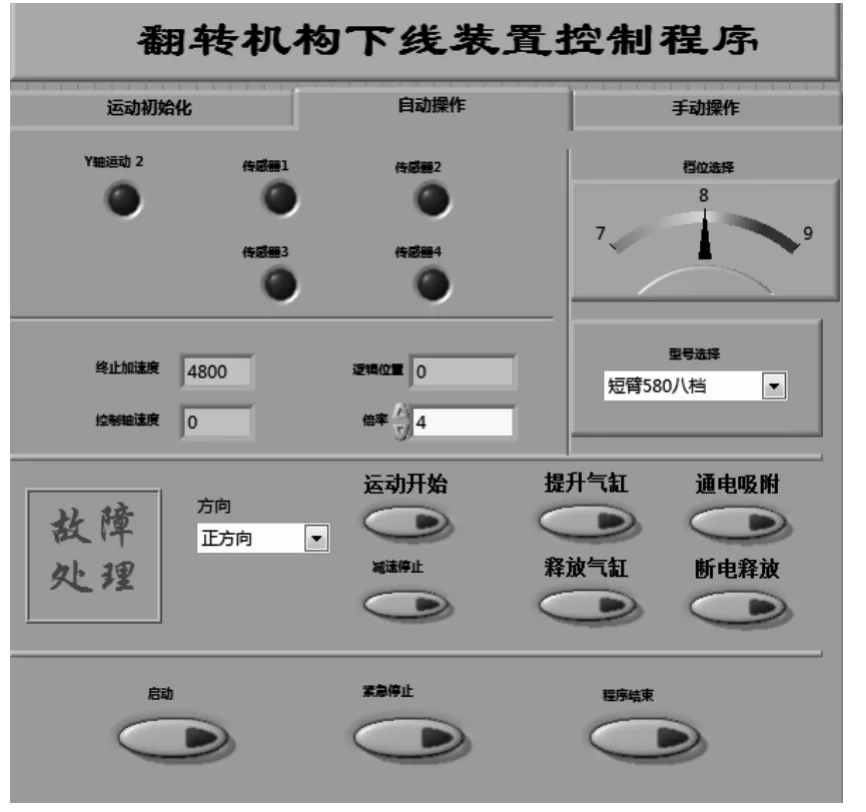

2.5 程序界面

程序的操作界面分为3部分,对应于程序的初始化、自动操作和手动操作的功能实现.其中自动操作为程序的主要工作界面,负责将翻转机构总成从生产线上自动取下来的任务.自动操作界面如图8所示,主要由5部分组成:电机、传感器工作状态显示部分,档位型号选择部分,电机调节显示部分,故障处理部分(气缸、电磁铁、电机控制部分)和运行、紧急停止、程序结束按钮控制部分.通过设置档位和型号参数,点击运行即可运行自动下线程序,出现故障时可以通过设置的物理按钮急停,然后程序界面中操作相应的机构进行故障处理,排除之后即可继续执行自动操作.程序操作界面简洁,操作简单.

图8 自动操作界面Fig.8 Automatic operation interface

3 结束语

通过对于卡车翻转机构生产线生产现状及需求的分析,提出基于运动控制卡的新型翻转机构自动下线系统开发方法,系统控制采用模块化开发方式,实现了对于多种产品型号、多档位等的自动下线需求.系统硬件控制电路包括伺服电机、电磁铁与电磁阀等的控制,通过采用光耦、屏蔽双绞线等元器件进行的电路设计使得系统更加的稳定可靠.同时,Lab VIEW模块化程序的编制,实现了自动下线的需求,若进一步地将程序模块整合可对下线系统的自动化水平再一次的提高.

[1] 师东升.某中型卡车驾驶室翻转机构的设计与有限元分析[D]合肥:合肥工业大学,2009:12-16.SHI Dongsheng.The design and finite element analysis of torsion bar of the cab of medium-sized truck[D].Hefei:Hefei University of Technology,2009:12-16.

[2] 柳叶青,邓振生,陈真诚,等.基于运动控制卡的控制系统的设计与实现[J].微计算机信息.2010,26(1):55-57.LIU Yeqing,DENG Zhensheng,CHEN Zhencheng,et al.Design and implementation of motion control system based on motion control card[J].Microcomputer Information,2010,26(1):55-57.

[3] 徐伟.基于开放式数控系统的翻转总成下线装置研究[D].合肥:合肥工业大学,2014:12-18.XU Wei.Research on flip assembly offline device based on open CNC system[D].Hefei:Hefei University of Technology,2014:12-18.

[4] 康健,陶涛,梅雪松,等.基于数字信号处理器的多轴运动控制器设计[J].西安交通大学学报,2003,37(5):495-498.KANG Jian,TAO Tao,MEI Xuesong,et al.Design of multi-axis motion controller based on digital signal processor[J].Journal of Xi′an Jiaotong University,2003,37(5):495-498.

[5] Wang Yongzhang,LIU Tao,FU Hongya,et al.Open architechture CNC system hit-CNC and key technology[J].Chinese Journal of Mechanical Engineering,2007,20(2):13-16.

[6] 张生果,陈恳.基于运动控制卡的爬壁机器人集成控制研究[J].电气传动,2008(6):26-30.ZHANG Shengguo,CHEN Ken.Research on integration control of wall-climbing robot based on motion controller[J].Electric Drive,2008(6):26-30.

[7] MANDUCHI G,MARCHI E De A.A new Lab VIEW interface for MDSplu[J].Fusion Engineering and Design,2012,21(6):20-30.

[8] 刘鸣艺,张京娟,付常亮.基于Lab VIEW 的组合导航显示控制系统[J].电子测量技术,2013,36(10):72-76.LIU Mingyi,ZHANG jingjuan,FU Changliang.Design of surveillance and control interface for integrated navigation system based on Lab VIEW [J].Electronic Measurement Technology,2013,36(10):72-76.

[9] 李斌,周云飞,唐小琦.基于COM技术和OPC规范的开放式结构数控系统研究[J].中国机械工程,2003,14(4):19-21.LI Bin,ZHOU Yunfei,TANG Xiaoqi.Research on open architecture CNC system based on COM technology and OPC specification[J].China Mechanical Engineering,2003,14(4):19-21.

[10] 陈福彬,柴海莉,高晶敏.基于Lab VIEW 的自动化测试平台的设计[J].电子测量技术,2011,34(11):9-14.CHEN Fubin,CHAI Haili,Gao Jingmin.Design of the automatic testing platform based on Lab VIEW[J].Electronic Measurement Technology,2011,34(11):9-14.