抽水蓄能机组轴线结构对轴线调整的影响

李崇威

(中国南方电网调峰调频发电公司检修试验中心,广东 广州 511400)

抽水蓄能机组轴线结构对轴线调整的影响

李崇威

(中国南方电网调峰调频发电公司检修试验中心,广东 广州 511400)

通过对比分析两个抽水蓄能电厂的轴线结构,说明结构差异对轴线调整的影响。结合安装检修过程中遇到的实际问题,介绍了不同轴线结构的优缺点。对相似结构机组主轴和轴承的选型、安装、检修等工作有一定的参考价值。

轴线调整;弹性推力轴承;同轴加工

0 概述

在立式水力发电机组安装及检修过程中,机组主轴轴线的安装调整质量直接影响着机组的摆度、振动性能,主轴轴线、旋转中心线、机组固定部件中心线的相对位置不佳将引起机组外部不平衡力的增大、机组振动加剧、导轴承运行情况恶化等问题,甚至威胁着机组的安全运行。主轴轴线、旋转中心线、机组固定部件中心线的一致重合,即“三线合一”是机组轴线的理想状态,是机组轴线调整的最终目标。

机组轴线调整通常包括机组轴线测量、数据分析与处理、轴线调整、轴线中心调整等主要内容。本文通过几个抽水蓄能电厂的轴承结构进行对比,对机组轴线调整过程中出现的问题进行总结分析,以期对后续的机组安装、检修过程中的同类工作有所参考,对机组轴线及轴承设计与选型有所帮助。

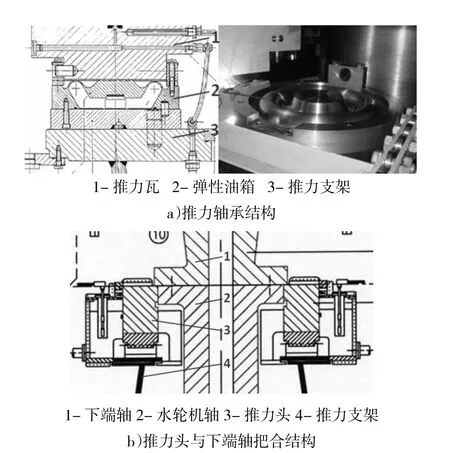

1 主轴及轴承结构对比

电厂A为单级可逆混流式水轮发电机组,普通伞式结构。主轴由发电机上端轴、转子支架、下端轴、水轮机轴组成。机组设置有上导、下导、水导、推力轴承,其中推力轴承为独立油盆,推力瓦支撑为弹性油箱结构,上导、下导为巴氏合金分块瓦结构。推力头与下端轴分别加工,通过螺栓把合传递扭矩,其结构如图1所示。

图1 A电厂推力瓦弹性支撑结构与推力头把合方式示意图

A电厂的水导为4分瓣筒式瓦,通过螺栓把合成整体,再悬挂固定于水导油盆盖上。水导瓦与机组的安装固定部件把合在一起,无法通过调整水导瓦来调整轴瓦间隙,只能在机组轴线定中心时调整大轴的位置,来保证水导轴瓦间隙。水导轴瓦单边间隙设计值为0.225mm,其结构如图2所示。

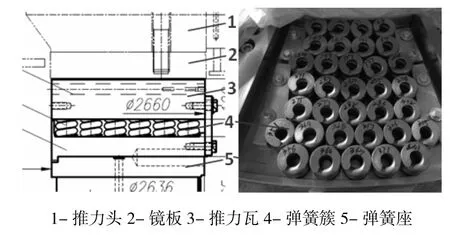

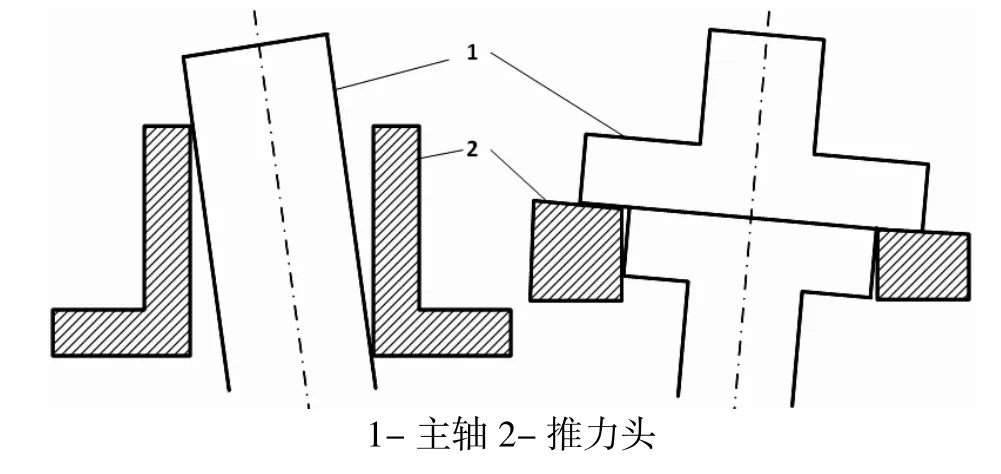

电厂B为单级可逆混流式水轮发电机组,普通伞式结构。主轴由滑环轴、滑转子、转子支架、下端轴、水轮机轴组成,发电机下端轴与水轮机轴同轴加工。机组设置有上导、下导、水导、推力轴承,其中推力轴承与下导共用一个油盆,推力瓦支撑为弹簧簇结构,如图3所示。推力头与下端轴整体加工,镜板通过螺栓把合于推力头上。

图2 A电厂水导轴承结构

图3 B电厂推力瓦支撑结构

B电厂的下导为18块分块瓦结构,轴瓦单边间隙设计值0.36mm,油箱盖板也是制动器的安装基础板。盘车时不能将盖板打开,而是在盖板上开有2个检修孔,通过一套盖板的旋转工装,将检修孔旋转至对应的下导瓦位置,其结构如图4所示。

图4 B电厂下导轴承油盆结构与油盆盖旋转工装

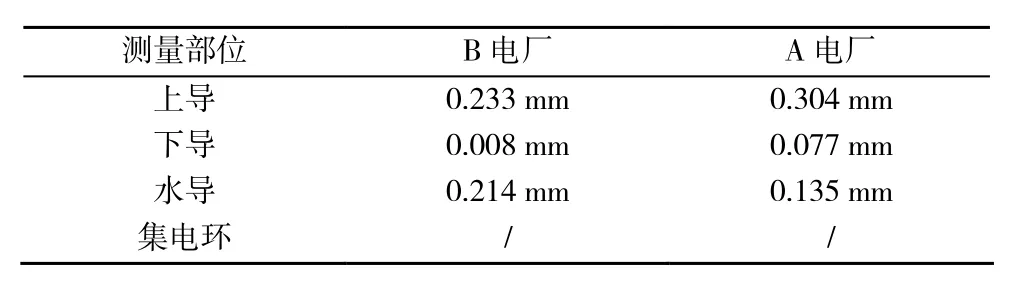

A、B电厂的轴线结构与参数对比如表1所示。

根据GB/T 8564-2003,A、B电厂各导轴承处的绝对摆度要求如表2所示。

国标对不同导轴承处的相对摆度要求标准不一样,国外的设备生产厂家则通常对摆度要求不区别导轴承的位置。A、B电厂的设备厂家给出的要求值均为镜板处的倾斜率≤0.05mm/m,即各导轴承处绝对摆度值≤2×0.05×L/D。计算后,设备厂家的摆度要求值如表3所示。

表1 轴系结构对比

表2 机组轴线摆度允许值(双振幅、国标换算)

表3 厂家规定的机组轴线摆度允许值

2 轴线测量

轴线测量方法一般有两种,第一种为机组盘车,分为人工盘车、机械盘车与电动盘车。第二种方法为挂钢琴线,直接测量轴线的倾斜率k与轴弯曲δ。盘车是传统而经典的轴线测量方法,为国内各电厂所普遍采用。挂钢琴线直接测量的方法常见于国外GE、TOSHIBA等厂家供货的机组,在实际操作中通常作为辅助测量手段,以检验盘车数据[1]。

2.1 直接测量机组轴线

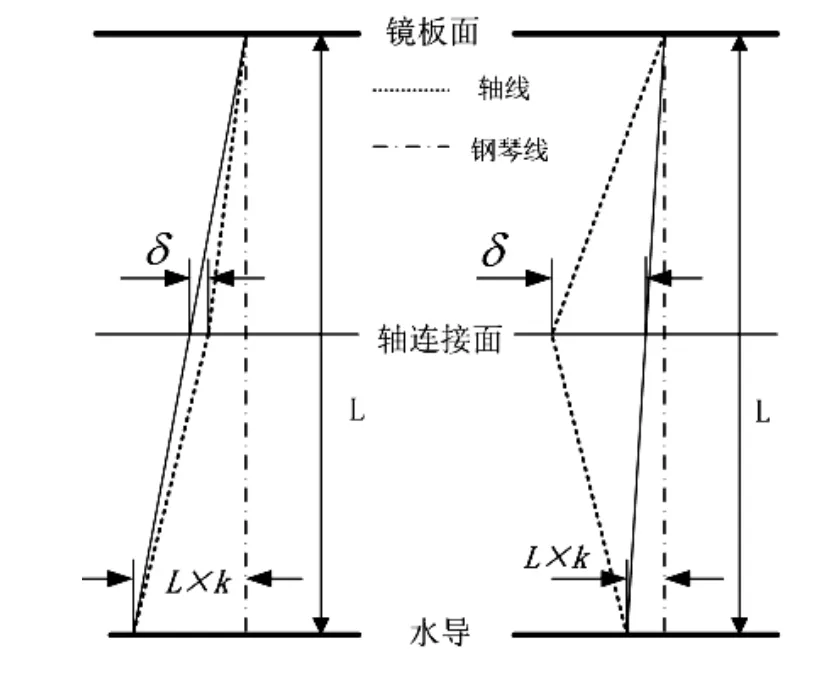

B电厂的设备厂家给出了机组挂钢琴线直接测量轴线的方法。以水轮机轴为例,如图5所示,图中轴线弯曲要求δ≤0.08mm,倾斜率k≤0.02mm/m。

水轮机轴上法兰距镜板3150mm,按照厂家给出的摆度≤2×0.05×L/D的要求,此处轴线弯曲δ≤0.08mm,则倾斜率应该为k≤0.012mm/m。按照倾斜率k≤0.02mm/m、δ≤0.08mm的要求进行计算,摆度应≤0.045L/D。可见厂家没有将摆度与轴线倾斜、弯折关联起来,只是简单地给出轴线直接测量的要求,致使给出的轴线调整要求相互矛盾。

因上述原因且厂家未给出轴线弯折的法兰面处理方法,故在B电厂机组安装时只采用了盘车的方法进行轴线测量与调整。

图5 B电厂挂钢琴线直接测量轴线示意图

2.2 盘车测量机组轴线

1)刚性盘车

根据GB/T 8564-2003,对弹性推力轴承结构的机组,有条件的应按照刚性盘车方式进行轴线摆度测量,摆度数据应满足表2的要求。同时须进行弹性盘车,以检查镜板外缘轴向摆度。

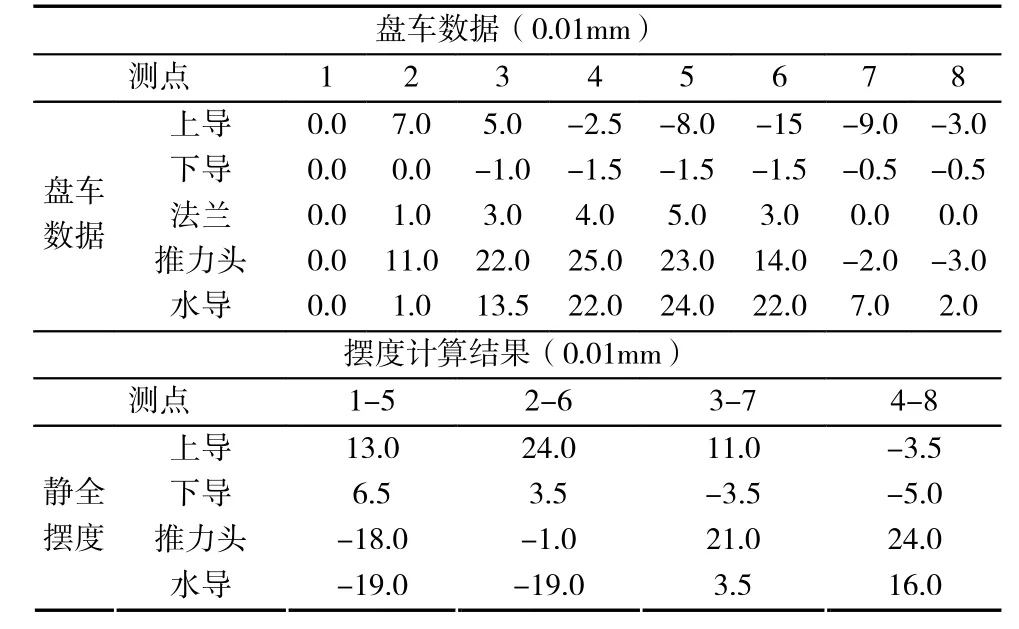

表4 A电厂盘车数据及摆度计算值

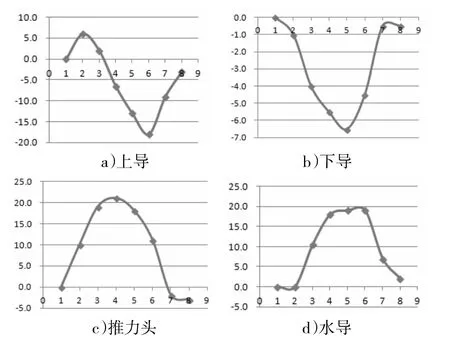

A电厂某台机组的某次盘车数据及摆度情况如表4所示。上导最大摆度为0.24mm,高点为2点。水导最大摆度为0.19mm,高点为6点。上导、水导高点对称,与伞式结构机组相符,但各处摆度均超出表3国标的要求,经检查为下端轴下法兰与推力头配合面不水平,导致把合后水轮机轴与镜板面不垂直,对配合面进行打磨处理后,摆度满足要求。

对推力头与下端轴非整体加工的机组,推力头与主轴轴向配合间隙过大导致轴线倾斜或者端面配合不水平是导致摆度超标的常见问题,如图6所示。

图6 推力头与主轴配合问题示意图

B电厂某台机组的某次盘车数据及摆度情况如表5所示。

表5 B电厂盘车数据及摆度计算值

从表5中可以看出,B电厂摆度值较小,远小于表3中的国标要求值,轴线情况良好。

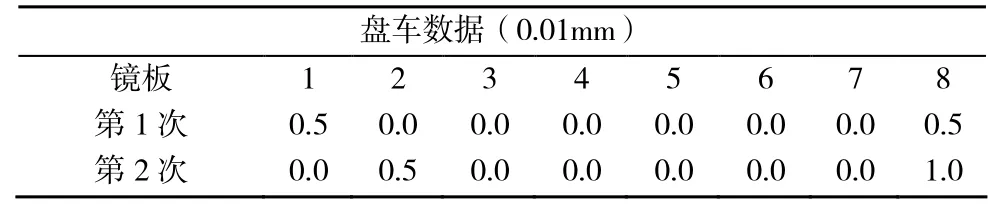

2)弹性盘车

A电厂水导瓦为筒式结构,无法进行抱轴,因此不能通过机组弹性盘车来检验镜板轴向摆度(端面跳动量)。

B电厂将上导、水导瓦抱轴后,弹性盘车数据如表6所示。从结果看,镜板的端面跳动数据良好,远小于国标0.15mm的要求值。

表6 B电厂弹性盘车数据

从A、B电厂的轴线测量过程及数据比较来看:

在机组安装过程中,可以通过轴线直接测量的方法对机组盘车的数据进行校核,但是应保证轴线直接测量方法的有效性和测量精度。

推力头与主轴法兰整体锻造加工的结构,能减少因推力头与主轴组装后轴线间隙或端面不水平引起的摆度超标问题的发生。

水轮机轴与发电机轴同轴加工的方法,能一定程度上保证轴线的直线度,提高轴线的摆度性能。

机组的弹性轴承结构设计,应尽可能满足机组弹性盘车的条件,避免因类似筒式水导瓦不能抱轴及调整轴瓦间隙等结构问题,使运行检修中无法测量与掌握镜板端面跳动量的情况。

3 数据分析与轴线调整

3.1 数据分析与处理

在数据测量中,工器具故障、测量方法错误等原因常导致数据产生偏差甚至失效。对轴线测量数据的处理可以简单的归结为二步:一是数据的有效性判别;二是数据优化处理。

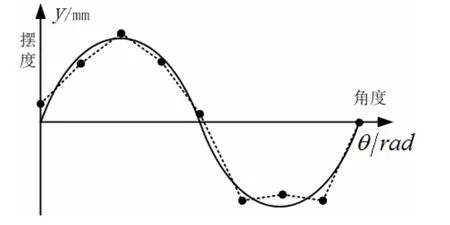

盘车数据有效性判别的基本依据有:1)摆度曲线的正弦特性。如果摆度数据绘成曲线后没有正弦规律,表明轴线可能处于非自由状态。将表5中的净摆度绘成曲线如图7所示,图中轴线各处的净摆度曲线均呈现正弦规律;2)大轴旋转一周后回到起始位置,摆度数据是否回零;3)抱瓦处的主轴摆度应在0.02mm以内;4)最大摆度值与方位特征符合机组结构及一定的几何关系;5)在非精加工面测得的数据仅作参考。

图7 净摆度曲线的正弦特性

轴线中心调整时的迷宫环间隙、轴承油盆镗口距离、发电机空气间隙等机组中心测量数据的有效性判别:1)双边间隙或距离总和偏差一般在0.10mm以内,即呈现圆的特性;2)同一处数据多次测量或多人测量误差在0.03mm以内;3)本次与历史数据相差在合理范围以内;4)空气间隙值呈现两个偏心圆特性;5)轴线中心偏离固定部件中心的方位符合机组结构特点。

通过作图求取高点和方位的传统方法不在此赘述,其存在一定误差。为获得更为准确的摆度数据和高点方位,可采用曲线拟合方法进行曲线修正,即寻找一条正弦曲线,使已有的离散点与该曲线的偏差最小。如采用最小二乘法使偏差的平方和最小[2]。最小二乘法进行曲线拟合方法如图8示意。

图8 最小二乘法拟合摆度曲线示意图

采用曲线拟合寻找最优正弦曲线时,进行曲线的左右平移相当于消除大轴等分编号不均匀、盘车停止读数时位置偏差等角度误差,进行上下平移相当于消除读数不准、读数不回零等摆度幅值的误差。

3.2 轴线调整

轴线摆度超标处理,一是调整镜板水平,使镜板面与主轴轴线垂直;二是调整分段轴的连接法兰,消除轴线的弯折。

对通过卡环传递机组重量至推力头或者设置有绝缘垫的机组,可以通过刮卡环或绝缘垫的方法进行镜板水平的调整。A、B电厂机组为弹性推力轴承结构,在一定范围内具有自动调整和适应镜板不水平情况的能力,而没有设置直接调整推力头镜板水平的结构部件。在安装时通过在下机架或推力支架下加减垫片的方式来调整推力瓦安装基础的水平,以及通过高精度的加工工艺,使每块推力瓦及弹性附件之间的偏差尽量小,来保证机组镜板面的水平。

对轴线弯折的处理,是通过在联接法兰面加减垫片或者打磨法兰面的方法进行调整的。

4 轴线中心调整

在机组轴线摆度满足要求后,轴线中心进行最终的调整,使机组轴线中心与固定部件中心尽量重合,保证转动部件与固定部件的间隙均匀,转动部分所受的不平衡电磁力和水力作用最小。

轴线定中心的原则是以优先保证固定部件与转动部件配合间隙最小处的间隙均匀来确定的,即优先保证发电机空气间隙、导轴承镗口与主轴距离、迷宫环等间隙中设计值最小的一个,对A电厂是水导轴瓦间隙,B电厂是迷宫环间隙。

以A电厂的轴线中心调整为例,首先测量上述固定部件和转动部件的间隙初始值,根据水导与大轴间隙值计算大轴中心需要调整的方向和位移量。如图9所示,水导定中心前+X/Y方位的轴瓦间隙偏大,需要将大轴中心O2向水导瓦中心O1方向移动0.14mm。

图9 轴线定中心示意图

在离推力头最近的下导轴承处±X/Y方向进行抱轴,启动推力轴承高压注油泵后,用百分表监视顶推过程中大轴的位移值,大轴顶推到位后重新抱紧轴瓦并停止注油泵。重新测量上述各处间隙值,确认轴线中心是否调整到位。

A电厂水导瓦与大轴间隙较小,单边为0.225mm。在下导处顶推大轴时,大轴倾斜后与水导容易抵死,使定中心工作需要多次反复。

B电厂的下导油盆盖与制动器基础板为一体结构,在定中心时油盆盖无法打开,仅靠2个狭小的检修孔不能同时监视大轴4个方位的位移。在上导处进行顶推大轴时,因推力头离上导较远,上推力头的位移与上导不同步,使定中心工作也需要多次反复。

5 结语

机组轴线调整是影响机组整体性能的一项关键工作,前文对比分析了两个电厂的结构差异对机组轴线调整过程的影响。通过对安装检修现场实际问题的思考,总结了部分值得借鉴的经验与方法:

从2个电厂的运行情况来看,弹性支撑推力瓦结构在一定程度上能消除镜板及推力瓦安装基础的不水平情况,改善轴线的摆度性能。

发电机轴和水轮机轴同轴加工方法、推力轴承及其附件的高精度加工工艺,对轴线的性能提高大有裨益。

主轴与推力头整体加工方式,能有效避免因主轴与推力头配合问题出现的摆度超标问题。

筒式导轴承瓦结构不利于轴线中心的调整,增大了安装和检修的难度。导轴承油盆盖等附件的结构设计选型应充分考虑机组后续的安装检修需求。

[1]刘万均,黄海俊.二滩水电站机组轴线调整[J].四川水力发电,2000,19(2):56-58.

[2]杨 云,李大海,李天石,等.水轮发电机组盘车数据处理方法[J].水力发电,2006,29(3):45.

TV547.3

B

1672-5387(2015)S-0014-05

10.13599/j.cnki.11-5130.2015.S.005

2015-10-30

李崇威(1985-),男,工程师,研究方向:抽水蓄能机组安装、检修及试验。