超音速火焰喷涂焰流特性和粒子沉积行为

陆冠雄,孙 策,郝利军,叶福兴

(1. 天津大学材料科学与工程学院,天津 300072;2. 天津市现代连接技术重点实验室,天津 300072)

超音速火焰喷涂焰流特性和粒子沉积行为

陆冠雄1,2,孙 策1,2,郝利军1,2,叶福兴1,2

(1. 天津大学材料科学与工程学院,天津 300072;2. 天津市现代连接技术重点实验室,天津 300072)

为了研究氧气-空气混合助燃超音速火焰喷涂过程中预混气体当量比对焰流特性的影响,基于 FLUENT软件建立了焰流的计算流体力学(CFD)模型.运用有限元软件LS-DYNA来研究不同粒径Ni60粒子的撞击行为,并与粒子截面的SEM形貌进行了对比.结果表明:合理的丙烷和全部氧气的当量比应小于1.2;在燃气过量时,焰流中过多的N2会引起熄燃;与基体结合较好的粒子尺寸为20~40,µm;粒径小于20,µm的粒子速度高,回弹力大,与基体结合力差;粒径大于50,µm的粒子速度低,熔化不充分,粒子与基体结合面缺陷较多.

超音速火焰喷涂;计算流体力学;主成分分析;粒子撞击

氧气-空气混合助燃超音速火焰喷涂(high velocity oxygen/air fuel,HVO/AF)技术是一种低成本、多用途的新型热喷涂方法[1-2],被广泛用于车辆工程和航空航天领域中耐腐蚀和耐磨损涂层的制备.传统的氧燃料超音速火焰喷涂(HVOF)工艺氧气消耗量大,成本高,且在喷涂金属粉末时易引起粉末氧化,导致涂层氧化物夹杂较多,影响涂层质量,限制了超音速火焰喷涂技术的应用[3].

HVO/AF工艺中,以压缩空气部分替代氧气作为助燃气体,与燃料预混后点燃并经收缩扩张喷管加速后得到高温高速的焰流,粉末被焰流加热和加速后撞击基体并逐层堆积,获得结合强度高且致密的涂层.相比传统的HVOF,HVO/AF焰流的温度和氧含量更低,能够有效地降低喷涂粒子的氧化程度,改善涂层质量.超音速火焰喷涂过程中包含了一系列复杂的物理化学反应,不便于直接用实验方法进行研究,因此数值模拟技术被广泛用于喷枪结构设计,喷涂工艺优化以及涂层成型原理的研究.Kamali等[4]讨论了燃气与助燃气的总流量和当量比对焰流流动特性的影响.Bandyopadhyay等[5]对比了单步反应与多步反应机理对火焰动力学特性计算结果的影响,并用实验方法测定了粒子的速度和温度分布的统计学规律.Li等[6]重点分析了粒径对粒子在焰流中的飞行状态和撞击速度的影响.综上所述,目前对于HVO/AF的模拟研究主要集中于焰流的气体动力学行为和与粒子的相互作用方面,但对于焰流作用下不同尺寸粒子与基体的撞击行为研究较少.

笔者以美国 Lawrence Livermore国家实验室提供的丙烷与氧气详细反应机理为基础,建立了 TJ-9000型多功能超音速火焰喷涂系统中混合气体预混燃烧的湍流耗散概念模型(EDC),分析了燃气和助燃气的配比对火焰特性的影响.并基于火焰流场的计算结果,运用粒子轨道离散相模型(DPM),分析了不同粒径 Ni60粒子的飞行速度和温度分布.之后采用基于 ALE算法的粒子撞击模型研究了不同粒径Ni60粒子的沉积行为,并与粒子截面的SEM形貌进行了对比.从而建立了焰流作用下不同尺寸粒子沉积行为的数学模型.

1 混合气体的预混燃烧模型

1.1 喷枪的几何模型与网格划分

TJ-9000型多功能超音速火焰喷涂系统以丙烷、丙烯等作为燃气,氧气或空气作为助燃气体,采用内送粉的工作方式.喷枪的结构如图1(a)所示,该喷枪主要由燃烧室、Laval喷管、平行喷管、送粉管路和冷却水路组成.混合气体被送入燃烧室,经火花塞点燃后反应转化为高温高压的燃气,经过Laval喷管加速后由平行喷管喷出,形成高速射流.粉末由惰性的送粉气送入平行喷管,通过与焰流的热和动量交换,升温软化并加速到 300~600,m/s撞击基体,形成层状结构的涂层[7].

由于喷枪具有轴对称的结构,为了节约计算成本,只取其一半建立模型.根据文献[6,8]确定的模型边界条件如图 1(a)所示.混合气体的进口采用质量流量入口边界条件,喷枪管壁设定为 400,K恒温[6],喷涂距离设定为 300,mm.对计算区域进行网格划分如图 1(b)所示,对流场变化较快的区域需进行网格细化,包括喷枪的 Laval喷管部分、平行喷管出口处以及焰流的轴线附近区域.对流场变化平缓的区域可减少网格数量以提高计算效率,如大气区域中远离焰流轴线的部位.

图1 TJ-9000喷枪的模型设定Fig.1 Model of TJ-9000 spray torch

1.2 焰流流动的控制方程

HVO/AF喷管内的高温高速焰流是一种特殊状态的流体,其流动特性遵循流体的 3个基本守恒定律,即质量守恒定律、动量守恒定律和能量守恒定律[9].

质量守恒方程

动量守恒方程

能量守恒方程

式中:ρg为焰流密度;pg为焰流的静压强;vx、vy、vz分别为焰流在x、y、z方向上的速度;Tg为焰流温度;Fx、Fy、Fz分别为焰流在 x、y、z方向上受到的体积力;τxx、τyy、τzz、τxy、τzx、τzy为气体黏性力;K为总传热系数;cpg为焰流的比定压热容;ST为相关源项.

1.3 焰流燃烧的化学动力学模型

本文采用湍流耗散概念模型(EDC)来求解喷管中混合气体的燃烧过程.模型充分考虑了中间产物的作用,能够精确模拟火焰的燃烧状态,可用来分析燃气与助燃气体的当量比对火焰特性的影响.

TJ-9000型超音速喷涂系统在 HVO/AF工作模式下的预混合气体分为 3部分,包括燃气、压缩空气和氧气.将来自压缩空气的氧气与混入的纯氧气的总流量作为助燃气的流量.本文中燃气和助燃气当量比的定义为

国外多个研究燃烧学的机构,如美国的Lawrence Livermore国家实验室和德国的Heidelberg大学等,通过大量实验和计算给出了各种常见的碳氢化合物的详细化学反应机理,这些机理在广泛的温度区间都有着很强的适用性[10].本文选取其中丙烷与空气的详细化学反应动力学机理,包括几十种物质和几百个基元反应.在燃烧计算中,需要对组分浓度的耦合微分速率方程组进行积分,计算量很大,因此需要简化反应机理以便提高计算效率.常用的化学反应机理简化算法包括敏感性因子分析法、主成分分析法和准稳态假定法[11].本文中选用由 Matlab软件开发的主成分分析法软件包来简化机理,该方法适应性强,计算量小,简化后的机理规模约为原始详细反应机理的30%.主成分分析法的计算过程可表示为式中:为详细反应机理的正交化敏感性系数矩阵;为中的元素;′为第 i个反应的反应速率常数;fj'为第j个物质的净生成速率为第i个反应中第j种物质的化学计量系数;′为第i个反应的反应速率;n为反应总个数;Q代表了基元反应对总反应速率所造成的影响值.

对 Q求特征值和特征向量.分别给定特征值和特征向量中元素的绝对值的阈值 Tλ和 Te,对于绝对值大于 Tλ的特征值,它们的和占特征值总和的比例就是这些特征值所代表的化学反应占总反应体系比例的数值.这些特征值所对应的特征向量,其绝对值超过阈值 Te的元素所对应的化学反应是重要的化学反应.经过简化后的反应机理可代表总反应机理的99%,其规模适用于EDC模型的计算要求.

2 粒子行为的数学模型

2.1 粒子在焰流中的飞行动力学模型

喷涂粒子在焰流中的运动遵循牛顿第二定律,主要受到焰流对粒子的牵引力作用,而其受到的重力、热泳力、布朗力、萨夫曼升力等由于数值较小可忽略不计.因此粒子的运动方程在笛卡尔坐标系下可以表示[9]为

式中:vp为粒子速度;vg为焰流速度;t为粒子在火焰中飞行的时间;μ 为焰流的分子黏性系数;dp为粒子当量直径;ρp为粒子的密度;CD为拖曳力系数;Re为相对雷诺数.其中,

对于球形粒子,在一定的雷诺数范围内,式(11)中的α1、α2、α3为常数.

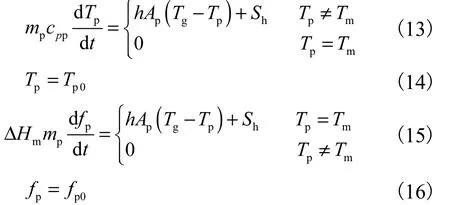

2.2 粒子与焰流的热交换模型

粒子沉积前的温度决定其软化和氧化的程度,进而影响涂层与基体的结合.粒子刚进入焰流时,其与焰流的速度和温度差很大,粒子与焰流之间的对流换热和热辐射作用强烈,粒子的温度迅速升高,焰流对粒子的加热作用遵循如下控制方程[12],即

式中:cpp为粒子的比定压热容;mp为粒子质量;Tp为粒子的温度;Tm为粒子材料的熔点;Ap为粒子的表面积;ΔHm为粒子的熔化潜热;fp为粒子的熔化部分占总质量的比率;Sh代表由于热辐射和氧化作用需要添加的源项;h为传热系数.

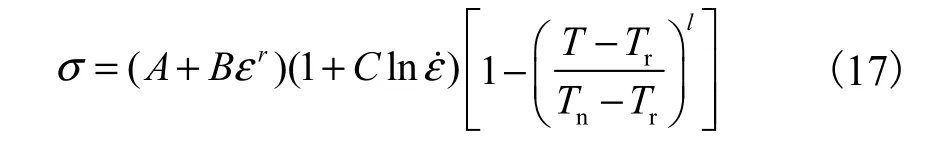

2.3 粒子的沉积行为模型

本文选用球状的 Ni60粉末来研究 HVO/AF喷涂过程中不同粒径粒子与基体的撞击行为.粉末的粒度分布为 10~70,µm,粉末的形貌示于图 2中,热物理性质列于表1中.选用显式有限元分析软件LSDYNA,基于质量、动量与能量守恒 3个基本控制方程,采用ALE算法来模拟Ni60粒子与304不锈钢基体的撞击过程.其中,Johnson-Cook材料模型被用来计算粉末在撞击过程中的应变和应力变化.该模型考虑了应变强化、应变速率强化以及高温软化等效应对粒子撞击行为的影响,其形式[13]为

式中:σ 为等效应力;ε为等效塑性应变;A、B、C、l和 r为材料相关常数;ε?为正交化塑性应变速率;Tr代表室温;Tn代表镍基合金的熔点.模型所需常数列于表2中[14-15].

图2 喷涂粒子的SEM图Fig.2 SEM morphology of spray particles

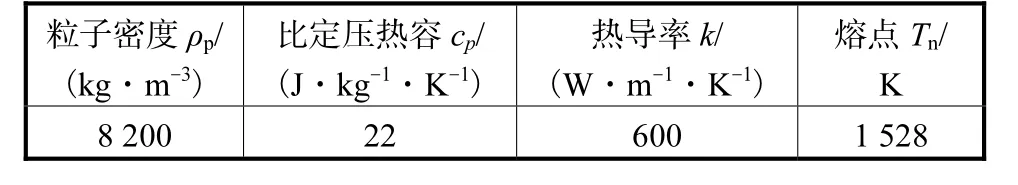

表1 镍基合金热物理性能Tab.1 Thermophysical properties of nickel alloy

表2 镍基合金Johnson-Cook模型参数Tab.2 Parameters of Johnson-Cook model of nickel alloy

3 结果与分析

3.1 焰流在喷管中的流动特性

图3中显示了丙烷和氧气的当量比为1(即平衡条件下丙烷恰好完全燃烧时的流量配比)时的焰流参数分布,包括焰流的温度、压强和速度等物理量.焰流在燃烧室中的最高温度为 2,650,K,压强可达 6× 105,Pa.焰流在燃烧室中处于等压状态,流动速度只有约 10,m/s.焰流进入 Laval喷管收缩段后,随着喷管截面变窄,焰流速度迅速增加,同时压力明显降低.在 Laval喷管的喉部,焰流的马赫数约为 1.焰流进入 Laval喷管的扩张段后继续得到加速至超音速状态,在Laval喷管出口处达到1,700,m/s,马赫数达到2. 由于焰流的过膨胀,其在出口处的压力小于大气压,这有利于焰流对刚进入喷管的粒子进行加速[12].焰流进入平行喷管后,焰流与管壁的热交换时间较长,大量的热量被冷却水带走,导致焰流的温度逐渐降低,到达平行喷管出口时已降至 1,700,K左右.另外,由于焰流与管壁的摩擦对焰流的运动有阻碍作用,焰流到达平行喷管出口处时速度已降至1,200,m/s,而压强则上升至2×105,Pa.由于焰流速度远高于空气中的声速,在喷管出口处可以观察到数个明显的马赫锥.此处的焰流压力高于大气压力,形成过膨胀波,由于膨胀波前方气流受到剧烈压缩,出现斜激波,实验中可以听到激波振动导致的巨大声响.处于过膨胀状态的焰流在激波边界上被反射后,压强和速度急剧变化,转变为压缩波,这个过程循环进行,造成大量的能量损失,焰流的压力、温度和速度迅速下降.焰流雷诺数较大,处于湍流状态,卷吸入大量的空气,使得大量的热量耗散在空气中.喷涂距离为 300,mm时,焰流到达基体时的温度只有400~500,K,由于喷枪移动速度较快,因此焰流对基体的影响较小.

图3 当量比为1时喷枪中的焰流特性云图Fig.3 Contours of flame properties with equivalence ratio of 1

焰流成分随流动距离的变化情况示于图 4中.可以看到,预混气体被点燃后得到的焰流主要成分为CO、CO2、H2O、OH、H2、H和O等,与丙烯和煤油等燃料的燃烧情况类似[6].除了这些主要产物外,焰流中还含有未参与燃烧反应的 O2和 N2.根据文献[12],超音速湍流状态下,燃气与氧气完全燃烧的当量比为 1.02,对应于平衡燃烧条件下的燃料过量状态,即当量比为 1时氧气是过量的.如图 4所示,燃烧反应主要发生在燃烧室中,焰流成分在平行喷管中变化很小,进入大气以后,气态的H2O和CO2等随焰流卷吸入空气中,对基体没有影响.

图4 焰流中的燃烧产物分布Fig.4 Distribution of combustion products in flame

3.2 燃气与助燃气的当量比对焰流特性的影响

为了便于研究燃气和助燃气的当量比对焰流特性的影响,现将丙烷的流量设定为 1,m3/h,通过调节空气与氧气的配比和总流量来改变丙烷与助燃气的当量比,模型所用6种配比列于表 3中.其中,由于随空气混入的氮气过多,导致第6组中的焰流无法持续燃烧,所以改用第4组的流量配比来研究当量比为1.1时的火焰特性.

表3 用于TJ-9000超音速火焰喷涂系统工艺研究的气体流量与当量比Tab.3 Specified gas flow rate and fuel-oxygen equivalence ratio for process analysis of TJ-9000 HVOF system

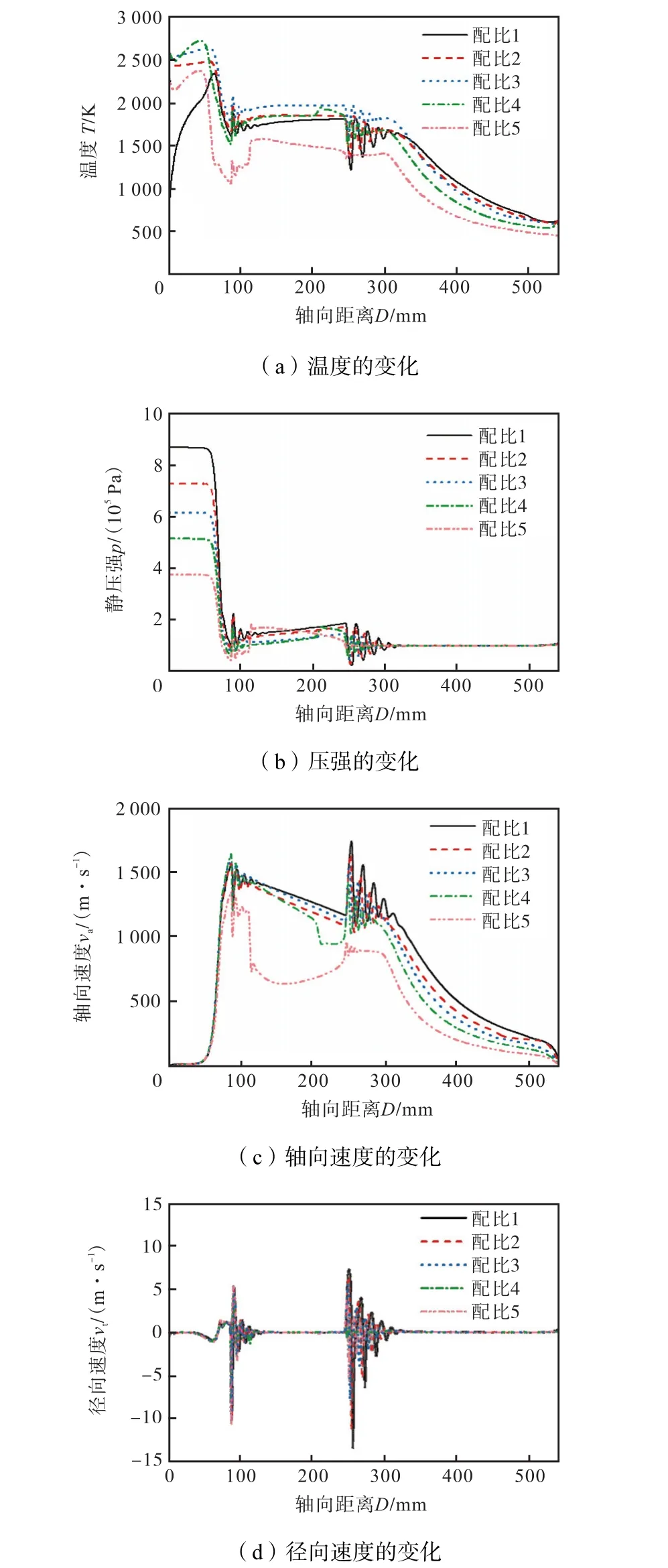

如图 5所示,随着当量比逐渐增加,焰流从助燃气过量状态向丙烷过量状态转变,焰流的速度逐渐下降,马赫锥个数减少,火焰的高温内焰变短.焰流在燃烧室中的温度在当量比为1.1时达到最高.燃烧室内的压强受当量比的影响最大,由 8.6×105,Pa逐渐下降至3.8×105,Pa.对于第1组和第2组配比方案,增加压缩空气的流量,会降低混合气体的当量比,有利于燃烧反应的充分进行,并且通过增大混合气体的总流量,焰流的速度和压强得以提高.但是过多的空气也会引入多余的氮气,带走大量的热量,从而降低了焰流的温度.

在第 5组的配比条件下,丙烷过量,当量比较高,燃烧反应不能充分进行,混合气体的化学能转化为热能和动能的效率低,导致焰流的温度、压强和速度都较低.焰流在燃烧室内的温度只有 2,300,K,压强为3.8×105,Pa,使得焰流通过Laval喷管时的加速过程减弱.另外在Laval喷管出口处有送粉管引入的氮气,使燃烧情况进一步恶劣,导致焰流速度迅速下降.在平行喷管出口处,焰流已不能形成明显的膨胀波,观察不到马赫锥.焰流进入自由射流阶段以后,速度下降很快,这种焰流已不适用于喷涂工艺.

3.3 焰流中不同粒径的粒子行为

3.3.1 粒径对粒子飞行速度和温度的影响

图5 燃气和氧气当量比对焰流特性的影响Fig.5 Influence of fuel-oxygen equivalence ratio on flame properties

Ni60合金粉末的熔点高,硬度大,应选择焰流温度较高、速度适中的工艺参数进行喷涂.此处选择第3组配比条件下的焰流来研究不同尺寸粒子的沉积行为.热喷涂用的粉末是多尺度分布的,粒子的尺寸对于其在飞行过程中的速度和温度的变化有着重要的影响.在 TJ-9000喷涂系统中,送粉入口位于喷枪Laval喷管扩张段出口处,粒子以一定的角度进入焰流中.不同尺寸的 Ni60粒子在焰流中的温度和速度变化如图6所示,粒子在喷管内部和进入自由射流阶段初期,速度和温度均远低于焰流,通过与焰流的动量交换和热交换,被加速和加热.粒子的质量与粒径成正比,小尺寸的粒子由于质量小,由牛顿第二定律,会获得更大的加速度,因此其速度随焰流的改变比较快.由于热惯性小,小尺寸粒子的温度改变也较快.而大尺寸粒子在焰流中的升温和加速都带有明显的滞后性.进入自由射流阶段以前,小粒子获得的最高速度和最高温度均高于大粒子.但是直径10,µm的小尺寸粒子,其最高径向速度可达20,m/s以上,易发生与管壁的碰撞,影响飞行状态.进入自由射流阶段以后,焰流的能量损失很快,温度和速度迅速下降.小尺寸粒子的速度和温度均随着焰流而明显减小,而粒径较大的粒子则没有明显的变化.在与基体发生撞击时,直径 10,µm的粒子温度已经随焰流降至 900,K以下,软化程度较小,且仍有较大的飞行速度,撞击时易发生回弹现象,与基体结合差.直径在20~40,µm 的中等尺寸粒子,与基体撞击前速度在340~450,m/s之间,动量适中,温度在 950~1,100,K之间,处于半熔化状态,适合于喷涂工艺的要求.而直径在 50,µm以上的大粒子,速度在 300,m/s以下,且温度较低,刚性大,与基体碰撞时塑性变形不充分,不能形成与基体的有效结合.

图6 粒径对粒子状态的影响Fig.6 Influence of particle size on particle state

3.3.2 粒径对粒子沉积行为的影响

为了节省计算资源,且由于粒子的对称性,模型只包括了粒子和基体的一半.图7给出了Ni60粒子与304不锈钢基体撞击的有限元模型.

图7 喷涂粒子的撞击模型Fig.7 Impact model of spray particles

此处以之前离散相模型(DPM)所计算出的碰撞时刻不同粒径粒子的温度和速度为初始边界条件.并通过HITACHI-S4800扫描电子显微镜来观察不同粒径 Ni60粒子与基体撞击后的截面形貌作为对比.根据相关研究,粒子与基板碰撞时产生金属射流的临界速度对应于界面处发生剪切失稳的碰撞速度.当粒子速度低于临界速度时,碰撞过程主要使基板产生塑性变形,界面处发生剪切失稳的区域有限.而当粒子速度高于临界速度时,界面处发生剪切失稳,形成绝热剪切层,产生金属射流,界面处形成金属键合[16-17].

在本文所用喷涂工艺条件下,粒径小于 20,µm或大于 60,µm的粒子与基体碰撞时有效结合面积不足,大部分此粒径区间的粒子在喷涂过程中都从基体表面弹开了,仅在基体表面留下由塑性变形所致的弧坑.从图8和图9所示的粒子截面SEM图片和对应的模拟结果可以看出,粒子和基体的塑性变形区主要集中在二者的接触面附近,而最大的塑性应变区出现在接触面的边缘,而不在碰撞区域的中心.根据离散相模型的计算结果,可能与基体发生有效结合粒子的碰撞速度在 300~450,m/s之间,低于镍基合金粒子发生明显剪切失稳的临界碰撞速度[16],因此该条件下粒子与基体的结合方式有着自身的特点.粒子撞击基体后,基体的碰撞中心区域发生塑性变形而下凹,同时粒子沿界面发生滑动,产生较大的塑性变形,造成粒子的铺展和扁平化,这使粒子嵌入基体表面,形成机械结合.同时由于界面处温度和压力迅速升高,有利于形成界面处冶金结合[16],剪切失稳现象只在粒子与基体界面的边缘处发生.

从图 6可以看出,粒径在20,~30,μm之间的粒子碰撞前速度约为 400,m/s,温度约为 1,100,K.但由于质量较小,碰撞时能量小,造成基体的塑性变形有限.且由于小粒子冷速快,扁平化的时间较短,因此粒子的变形不明显,与基体的有效结合面积小.如图8(b)和 9(b)所示,粒径在 30~40,µm之间的粒子与基体结合良好.该尺寸范围的粒子碰撞前的速度在300~400,m/s之间,温度 1,000,K左右.由于粒子的尺寸更大,增加了碰撞能量,使基体产生更大的塑性变形,粒子的扁平化过程也得以延长.当粒径在50,µm以上时,粒子未完全受热,粒子沿径向可看作两部分.其中心部分接近原始粉末的性能,硬度高,只有外层部分发生软化.一部分熔化程度较低的粒子与基体碰撞后产生了较小的塑性变形和较大的弹性变形,弹性能的释放导致粒子得到向上的加速度,粒子发生回弹.如图 8(c)和 9(c)所示,一部分熔化程度较高的粒子碰撞时表层区域发生较大的塑性变形,与基体发生了局部的结合.但由于自身熔化程度低,刚度大,粒子在撞击产生的高应变速率下发生断裂.

图8 粒子撞击后的截面SEM形貌Fig.8 Cross sectional SEM morphology of particles after impacting

图9 粒子撞击后的塑性变形Fig.9 Plastic strain of particles after impacting

综上所述,粒子和基体的结合与粒子的熔化状态和碰撞速度有着紧密的联系,而两者均受到粒子尺寸的较大影响.通过合理调节混合气体的配比和流量来控制焰流的工艺参数,从而影响不同尺寸粒子的熔化状态和撞击速度,能够实现对粒子与基体结合情况的有效控制.

4 结 论

(1) 焰流经 Laval喷管加速后可达到超音速状态,在扩张段和平行喷管出口处焰流的参数都剧烈变化.燃烧室中排出的焰流中除了主要产物外还有过量的O2和大量不参与反应的N2.

(2) 随当量比的增大,焰流的压力和速度降低.燃料过量状态下,N2流量过大会引起熄燃.当量比小于1.2时的焰流适用于喷涂工艺.

(3) 粒径在 20,µm以下的小粒子温度和速度随焰流的变化较快,撞击前速度高,但回弹力大,与基体结合力差.粒径大于50,µm的粒子速度低,熔化不充分,粒子与基体撞击时易发生断裂,导致结合面缺陷较多.

[1] Jacobs L,Hyland M M,Bonte M D. Study of the influence of microstructural properties on the sliding-wear behavior of HVOF and HVAF sprayed WC-cermet coatings[J]. Journal of Thermal Spray Technology,1999,8(1):125-132.

[2] Tao Kai,Zhang Jie,Cui Hua,et al. Fabrication of conventional and nanostructured NiCrC coatings via HVAF technique[J]. Transactions of Nonferrous Metals Society of China,2008,18(2):262-269.

[3] Jacobs L,Hyland M M,Bonte M D. Comparative study of WC-cermet coatings sprayed via the HVOF and the HVAF process[J]. Journal of Thermal Spray Technology,1998,7(2):213-218.

[4] Kamali R,Binesh A R. The importance of sensitive parameters effect on the combustion in a high velocity oxygen-fuel spray system[J]. International Communications in Heat and Mass Transfer,2009,36(9):978-983.

[5] Bandyopadhyay R,Nylén P. A computational fluid dynamic analysis of gas and particle flow in flame spraying[J]. Journal of Thermal Spray Technology,2003,12(4):492-503.

[6] Li Mingheng,Christofides P D. Computational study of particle in-flight behavior in the HVOF thermal spray process[J]. Chemical Engineering Science,2006,61(19):6540-6552.

[7] 田欣利,王志健,胡仲翔. 超音速火焰喷枪设计理论与数值模拟的研究进展[J]. 焊接学报,2002,23(1):93-96.

Tian Xinli,Wang Zhijian,Hu Zhongxiang. Research process of torch design and numerical simulation of HVOF[J]. Transactions of the China Welding Institution,2002,23(1):93-96(in Chinese).

[8] Dolatabadi A,Mostaghimi J,Pershin V. Effect of a cylindrical shroud on particle conditions in high velocity oxy-fuel spray process[J]. Science and Technology of Advanced Materials,2002,3(3):245-255.

[9] Fluent Inc Group. FLUENT 6.3 User’s Guide[M]. New Hampshire:Fluent Inc,2006.

[10] 邢佳佳,安江涛,邱 榕,等. 基于浓度敏感性分析的甲烷机理简化[J]. 火灾科学,2009,18(4):200-205.

Xing Jiajia,An Jiangtao,Qiu Rong,et al. Mechanism reduction of CH4with principle component analysis [J]. Fire Safety Science,2009,18(4):200-205(in Chinese).

[11] 董 刚,邱 榕,蒋 勇,等. 利用主成分分析法简化甲烷/空气层流预混火焰的反应机理[J]. 火灾科学,2004,13(3):158-162.

Dong Gang,Qiu Rong,Jiang Yong,et al. Reduction of reaction mechanism for methane/air laminar premixed flame using principal component analysis[J]. Fire Safety Science,2004,13(3):158-162(in Chinese).

[12] Li Mingheng,Christofides P D. Multi-scale modeling and analysis of an industrial HVOF thermal spray process[J]. Chemical Engineering Science,2005,60(13): 3649-3669.

[13] Kim K,Watanabe M,Kuroda S. Jetting-out phenomenon associated with bonding of warm-sprayed titanium particles onto steel substrate[J]. Journal of Thermal Spray Technology,2009,18(4):490-499.

[14] 俞秋景,刘军和,张伟红,等. Inconel 625合金Johnson-Cook本构模型的一种改进[J]. 稀有金属材料与工程,2013,42(8):1679-1684.

Yu Qiujing,Liu Junhe,Zhang Weihong,et al. Modification of Johnson-Cook model for hot deformation behavior of Inconel 625 alloy[J]. Rare Metal Materials and Engineering,2013,42(8):1679-1684(in Chinese).

[15] Kamnis S,Gu S,Zeoli N. Mathematical modelling of Inconel 718 particles in HVOF thermal spraying[J]. Surface & Coatings Technology,2008,202(12):2715-2724.

[16] 章华兵,张俊宝,单爱党,等. 气体温度对冷喷涂 Ni粒子结合与变形行为的影响[J]. 金属学报,2007,43(8):823-828.

Zhang Huabing,Zhang Junbao,Shan Aidang,et al. Effects of gas temperature on bonding and deformation behavior of cold-sprayed Ni particles[J]. Acta Metallurgica Sinica,2007,43(8):823-828(in Chinese).

[17] 巫湘坤,周香林,王建国,等. 冷喷涂过程中能量变化及沉积行为的模拟研究[J]. 金属学报,2010,46(4):385-389.

Wu Xiangkun,Zhou Xianglin,Wang Jianguo,et al. Numerical investigation on energy balance and deposition behavior during cold spraying[J]. Acta Metallurgica Sinica,2010,46(4):385-389(in Chinese).

(责任编辑:田 军)

Gas Flow Characteristics and Particle Impact Behavior in High Velocity Oxygen/Air Fuel Process

Lu Guanxiong1,2,Sun Ce1,2,Hao Lijun1,2,Ye Fuxing1,2

(1. School of Materials Science and Engineering,Tianjin University,Tianjin 300072,China;2. Tianjin Key Laboratory of Advanced Joining Technology,Tianjin 300072,China)

To clarify the relationship between flame flow state and equivalence ratio of the premixed gas in high velocity oxygen/air fuel(HVO/AF)process,a computational fluid dynamic(CFD)model based on FLUENT software was established. Subsequently,the impact behavior of Ni60 particles with different diameters was simulated by employing finite element software LS-DYNA,the results of which were compared with the cross sectional SEM morphologies of the particles. The results indicate that the reasonable propane-oxygen equivalence ratio should beless than 1.2. The excessive nitrogen would extinguish the flame,when the flame is in the fuel-rich condition. The diameter of the particle showing fairly good adhesion with the substrate ranges from 20 µm to 40 µm. Particles with a diameter under 20 µm have high velocity and rebound force,which weakens the adhesion between particles and substrate. By contrast,the velocity and melting of the particles with a diameter above 50 µm are both very low,creatinglots of defects at the interfaces between particles and substrate.

high velocity oxygen/air fuel(HVO/AF);computational fluid dynamics(CFD);principal component analysis;particle impact

TG174

A

0493-2137(2015)03-0275-09

10.11748/tdxbz201401066

2014-01-30;

2014-04-05.

国家自然科学基金资助项目(51375332);天津市自然科学基金资助项目(12JCYBJC12300).

陆冠雄(1985— ),男,博士研究生,a04208222@163.com.

叶福兴,yefx@tju.edu.cn.

时间:2014-04-15.

http://www.cnki.net/kcms/doi/10.11784/tdxbz201401066.html.