CAD/CAM在机械制造业中应用实例

张玲峻

(惠州商贸旅游高级职业技术学校,广东惠州 516003)

0 引言

某制造企业生产的产品其传动部分采用一组凸轮机构,多为盘形凸轮,长期以来都是采用靠模法加工,由最初测绘,经过多次手工修锉和装机试验,得到一个相对理想的模型,以后加工就依靠模具、夹具、人工修锉等工艺,进行靠模加工和修锉,最后把凸轮表面打磨光滑。这样的结果是加工难度高,对操作工人技术水平要求高,加工周期长,精度低,废品率高,不能满足高效率、高精度的现代化生产需要。随着计算机辅助设计(CAD)和制造(CAM)技术的应用以及数控机床和线切割设备的普及,为精确地绘制和加工盘形凸轮轮廓曲线提供了便捷方法。

1 凸轮工作分析

本文以其中一个凸轮为例作以说明。经分析和观察机器运行情况,该凸轮从动件的一个工作循环是:凸轮以逆时针方向回转,当凸轮转过20°时,从动件上升;当凸轮再转过50°时,从动件停留在最高位置不动;当凸轮又转过140°时,从动件下降退回原处;当凸轮再转过150°时,从动件停留在最低位置不动。

从动件运动规律如表1。

表1 从动件运动规律

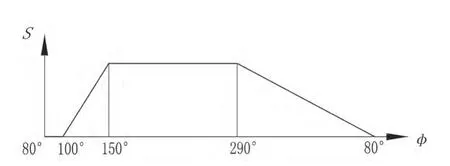

然而该凸轮是一组凸轮中的一个,其与整机起始有80°角度差,由键槽定位,确定该凸轮在整机工作中的起始角度。因此将从动件工作曲线角度位移80°,得出从动件工作曲线示意如图1。

图1 从动件工作曲线示意图

2 凸轮曲线设计

因该凸轮原有靠模加工,且正在使用,因此对零件的相关运动、结构强度等无需做太多的考虑。而凸轮曲线轮廓会对机器运动的平稳性和精确度产生很大的影响,从而影响产品的质量。对凸轮进行再次设计及加工必须精确。

在凸轮设计中常用的凸轮曲线有:等速直线、等加速、等减速(抛物线)、余弦加速度(简谐)、正弦加速度(摆线)等运动规律。在设计凸轮时通常根据工作情况可以选择一种曲线或将几种曲线组合。在此机构中,偏距e=0,从动件升程与回程选择简谐运动(即余弦加速度运动曲线)规律,冲击较小,适合于本机的中、高速传动[1]。凸轮逆时针匀速旋转,已知升程h1=24 mm,回程h2=24 mm,从动件为滚子,滚子半径rt=15 mm,基圆半径rb=76 mm,位移与转角的方程为:

式中:S——凸轮机构从动件的位移;

h——从动件升程或回程;

Φ——凸轮升程或回程运动角;

ϕ——凸轮转角。

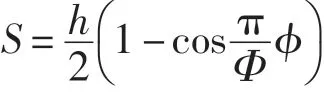

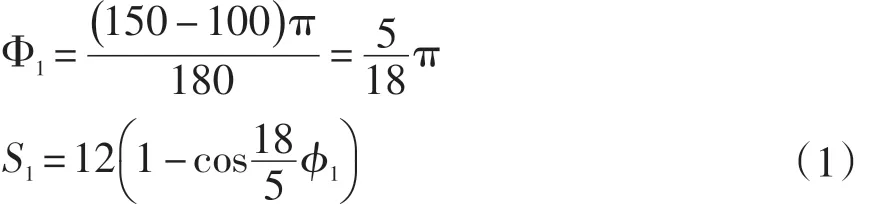

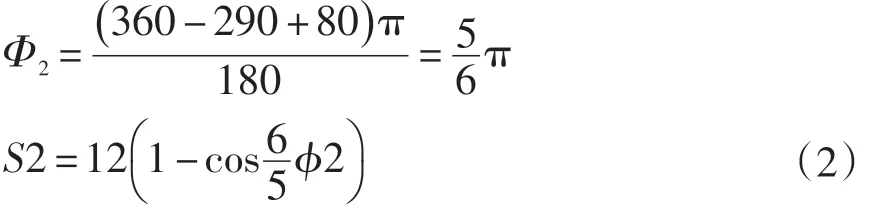

即可分别得到二段位移与转角的方程:

第一段为升程,升程运动角50°:

第二段为回程,回程运动角150°:

3 凸轮曲线绘制

方法一:利用上述方程式(1)、(2),每隔一定角度取值(ϕ值取得愈小,算出的S值愈多,则绘制出的凸轮轮廓曲线愈精确,花的时间也相应愈多),计算出凸轮升降位移S的数据,位移S+基圆半径rb,即可得到凸轮转角与曲率半径的对应值[1]。凸轮为逆时针转动,用计算机辅助设计AutoCAD软件中的“样条曲线”命令,在命令行中输入已算出的对应ϕ角的位移S+基圆半径rb值,画出封闭的样条线即为凸轮轮廓曲线。此方法绘出的凸轮曲线精确,但比较繁琐。

方法二:用AutoCAD软件,以S值24mm为直径画半圆,将该半圆等分(以10等分为例),用解析法画出凸轮升程和回程的位移-转角余弦曲线,如图2。

图2 位移-转角线图

按1∶1比例画出半径为76 mm基圆,分别在100°~150°升程部分和290°~80°回程部分将圆周10等分,再将图3中不同高度的9条位移线分别“复制”在相应的转角端点,将该线段“旋转”相应角度,即沿径向取值,用“样条曲线”命令连接各跳线的端点即可得到凸轮的理论轮廓,因从动件为滚子,滚子半径rt=15 mm,用“偏移”命令,给出偏移的距离15(即滚子的半径),将轮廓曲线向内侧偏移,偏移后升程和回程的二段曲线与高位停留和低位停留的二段圆弧连接处用“圆角”命令修整,既得到凸轮曲线的实际轮廓[4],如图3。

图3 凸轮曲线

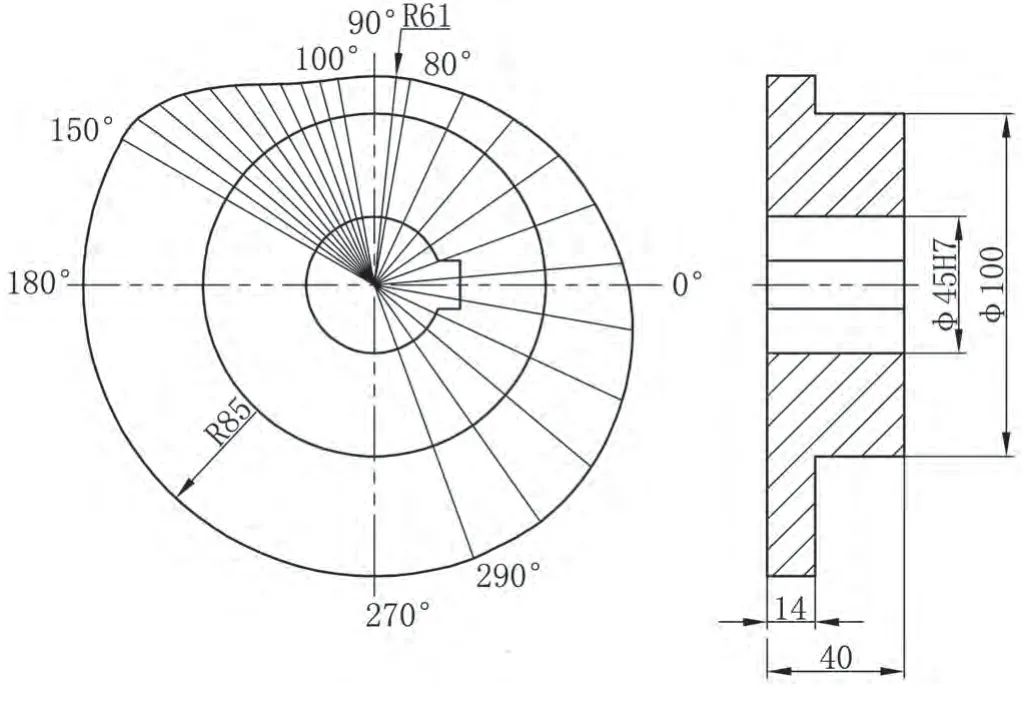

图4 凸轮工艺简图

为保证凸轮安装时起始角度的准确,以保证机器的运动规律,即该凸轮与整机的其他凸轮运动的协调一致,可由凸轮内孔键槽定位,或用开边凸轮,更有利于安装和调整。凸轮的工艺简图如图4。

4 凸轮加工制造

盘形凸轮的廓形曲线为二维曲线,采用数控铣床或线切割机床加工,其加工程序可采用通用的CAM软件自动编制。本文选用Mastercam软件进行加工程序编制。

4.1 CAD/CAM数据转换

上述AutoCAD图形文件格式为*.DWG。目前该软件有多种版本,较高版本的*.DWG图形文件不一定能被Mastercam软件读取,因此要先将Au⁃toCAD图形文件存储为AutoCAD2000以下的版本,便于Mastercam软件读取。

图5 实体切削仿真图

在Mastercam中,选“主菜单→文档→转换→Autodesk→读取”命令[2],选好要读取的文件,按提示操作,就可将AutoCAD所绘制的凸轮曲线二维图形文件转换至Mastercam中。

4.2 加工代码的生成

当CAM软件从CAD的图形文件中成功读取了凸轮轮廓曲线数据之后,就可以进行加工程序编制。其过程如下。

(1)选择“回主功能表→刀具路径→外形铣削”命令[3],“从刀具库选取刀具”直径为12mm,“铣削参数”设置零件上表面Z=0,加工深度由图4可知为-14,确定后屏幕显示刀具加工路径。

(2)选择“刀具路径→操作管理”命令,用实体切削验证,实体切削仿真如图5所示。

(3)完成刀具路径生成的基础上,按需要修改好粗、精加工工艺参数、进退刀参数等,在“操作管理员”视窗中,单击“执行后处理”,系统将自动生成数控加工程序(G代码程序省略),通过与数控机床接口,将加工程序传送给机床进行加工(其余结构加工制造过程略去。)

5 结束语

利用计算机辅助设计与制造CAD/CAM软件和先进的数控设备,来完成凸轮曲线的设计、校正、数据传输、加工,大大降低了传统加工方法的复杂程度,降低对操作工人技术水平的要求,更好地保证凸轮的加工精度,提高生产效率,保证加工质量。

[1]杨可桢,程光蕴,李仲生.机械设计基础:第6版[M].北京:高等教育出版社,2013.

[2]严烈.Mastercam9应用基础教程[M].北京:冶金工业出版社,2001.

[3]孙祖和.Mastercam9设计的制造范例解析[M].北京:机械工业出版社,2003.

[4]詹友刚.AutoCAD机械应用教程[M].北京:机械工业出版社,2010.