304不锈钢圆盘剪精密裁切断面质量的实验研究

张东灵,黄 佳

(国家知识产权局专利局专利审查协作广东中心,广东广州 510530)

IT、汽车零配件、办公器材、家用电器、核电军工等行业的发展驱动着金属薄板精密裁切行业的迅速发展。节能环保是目前的经济发展理念,其要求人们不断地提高材料的利用率以及金属制品的精度,而制作精密金属制品的基础是将幅面较宽的金属卷材纵向分切成所需宽度的条材,因此,要保证材料的利用率与金属制品的精度需充分保证分切加工精度,这就对金属带材精密分切技术提出了越来越高的要求。所以为促进我国金属带材分条行业以及对IT、汽车配件、家用电器、核电军工等行业的发展,加强对高精度金属带材圆盘剪分切加工核心技术进行研究具有重大的的现实意义和必要性。

目前针对圆盘剪分切带材的研究多是基于一些实用性课题或者是对某一问题的具体分析,如文献[1-4]对切边圆盘剪剪切力能参数进行了理论分析与实验验证,这有助于在实践中,设计和使用圆盘剪设备;文献[5-7]对实际生产中圆盘剪纵切时主轴轴向窜动、分条翘曲、切边浪形、断面开裂产生的原因进行了分析并提出改善方法;文献[8-12]对圆盘剪切过程进行了数值模拟与动力学分析。很显然,圆盘剪分切理论的发展速度明显已跟不上装备技术飞速发展的需求。分切断面质量对零件整体质量影响很大,而剪切过程许多因素影响着分切断面形状和尺寸精度,目前针对这些影响因素的研究仍然缺乏深入认识,尤以针对圆盘分切断面形貌的实验研究的文献较少,从而缺乏对生产实践有效的理论指导。实际生产中的许多设计都是借助于经验知识来完成,具有很大的盲目性。故本文以304不锈钢为研究对象,结合生产实践与单因素实验法,研究了在剪切设备、材料性能、压边情况等客观因素一定得情况下,侧间隙、重叠量、板料厚度等因素对剪切断面质量的影响程度和规律。

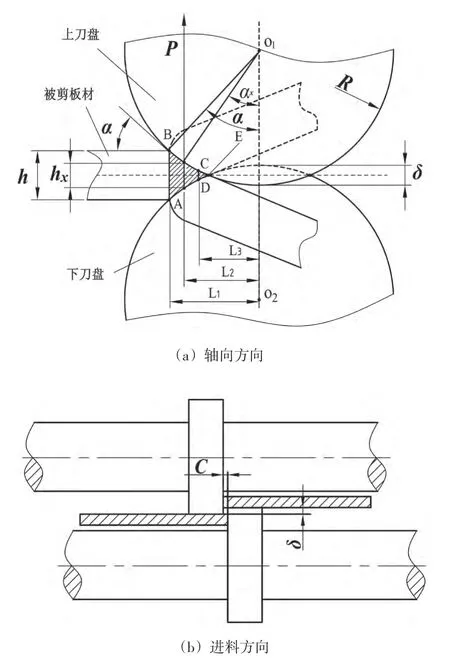

1 圆盘剪精密裁剪原理

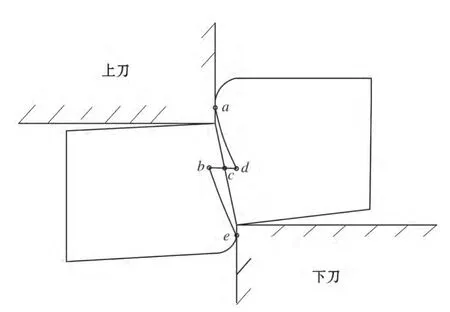

图1 圆盘剪剪切原理图

圆盘剪分切是属于360°旋转的滚动剪切,其由上下垂直、错位的两片圆形刀片组合而成,通过选取适当工艺参数的侧间隙C与重叠量δ,对通过上下成对圆盘刀片之间的带钢进行剪切,如图1所示,为一对普通圆盘剪对板料进行剪切加工时的情形。板带表面与上下刀片首先在AB点接触,随着圆盘刀旋转,刀刃从A、B点位置转到C、D点位置时,通过其间的板料被剪开;在此过程中,带钢与刀片接触区域内的板料经历弹性变形、塑性滑移、裂纹产生与成长等过程;与之对应的剪切力P在BC段内经历从零逐渐增加到一定值后后又逐渐下降的历程。

带料的物理力学性能,带料厚度,成对圆盘刀侧间隙、重叠量,刃口倾斜角度与磨损状态,板料约束状态,圆盘刀尺寸与精度等因素影响着圆盘精密裁剪断面质量。材料的物理力学性能与厚度是分切工艺设计的基础;侧间隙与重叠量不仅是影响剪切面质量的重要参数,而且对刀具的使用寿命有着重要的影响,间隙太小会导致挤出型毛刺,降低刀具使用寿命,间隙太大又会导致拉断型毛刺和过大的撕裂区;刀具的倾斜角度与圆角大小决定着刀具的锋利程度与刚度;圆盘刀尺寸影响着咬入角的大小,其端面、外圆柱面尺寸精度影响着侧间隙与重叠量的大小。因此,使用圆盘剪裁切带料时,必须参考已有设备和实际工况来平衡侧间隙与重叠量、刀片尺寸、板料厚度以及约束状态之间的关系。

2 实验设备与实验方案[13]

2.1 实验设备与条件

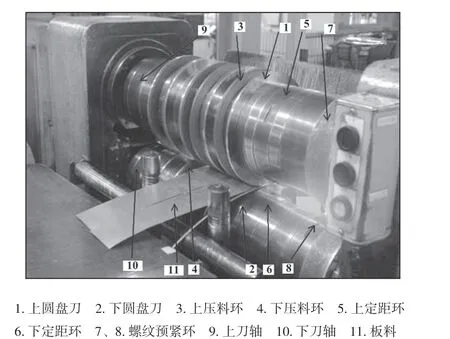

图2 圆盘剪分切板料实验装置

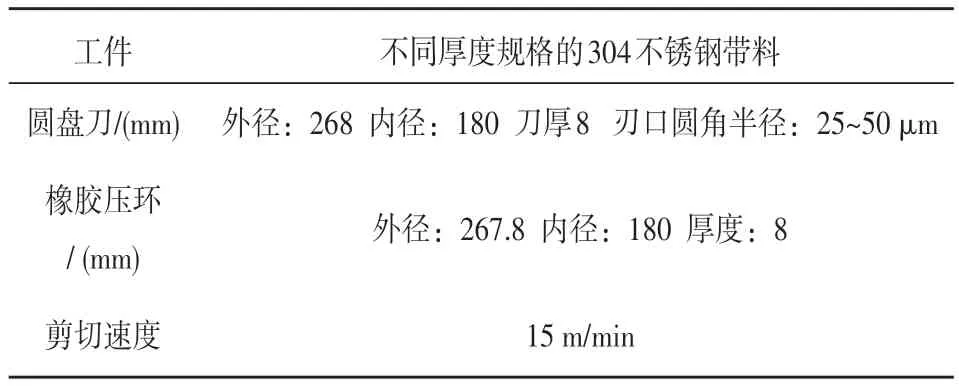

如图2所示,是圆盘剪分切带料加工实验装置。其包括有上圆盘刀、下圆盘刀、上压料环、下压料环、上刀轴、下刀轴、定距环。通过螺纹预紧环提供的轴向预紧力将圆盘刀与压料环固定在刀轴上,利用具有高精度的不同厚度规格的定距环来调节上下成对圆盘刀之间的轴向间隙;电机带动刀轴的转动,从而带动刀盘与压料环同速转动。橡胶压环在分切过程中提供压边力与反压力,防止分切过程中板料的翘曲。表1为实验的初始条件。

表1 实验初始条件

2.2 实验方案

影响圆盘剪分切断面质量的主要工艺参数为侧间隙C、重叠量、板料厚度,因此以上述工艺参数作为实验因素。以板料厚度为0.66 mm为基本样本,由经验公式确定工厂实际生产的侧间隙和重叠量,并确定为水平4;以次基础上调整工艺参数,进而分析各参数对分切质量的影响。实验按单因素法进行,在水平4基础上以板厚的5%增减来确定其他水平,当改变某一因素的不同水平时,其余因素皆控制水平4不变,如表2所示。利用线切割方法垂直剪切面方向切割分切样本,以获取大小合适便于检测的样本,并用细砂纸打磨剪切面的横截面。用无水酒精清洗干净并烘干;采用VHX600超景深数码显微系统观察剪切面以及剪切面的横截面,并测量剪切面的形貌特征参数大小。毛刺高度采用千分尺测量,在10个不同位置点测量毛刺边厚度与非毛刺边板厚,并取其平均值,二者差的绝对值即为毛刺高度h。

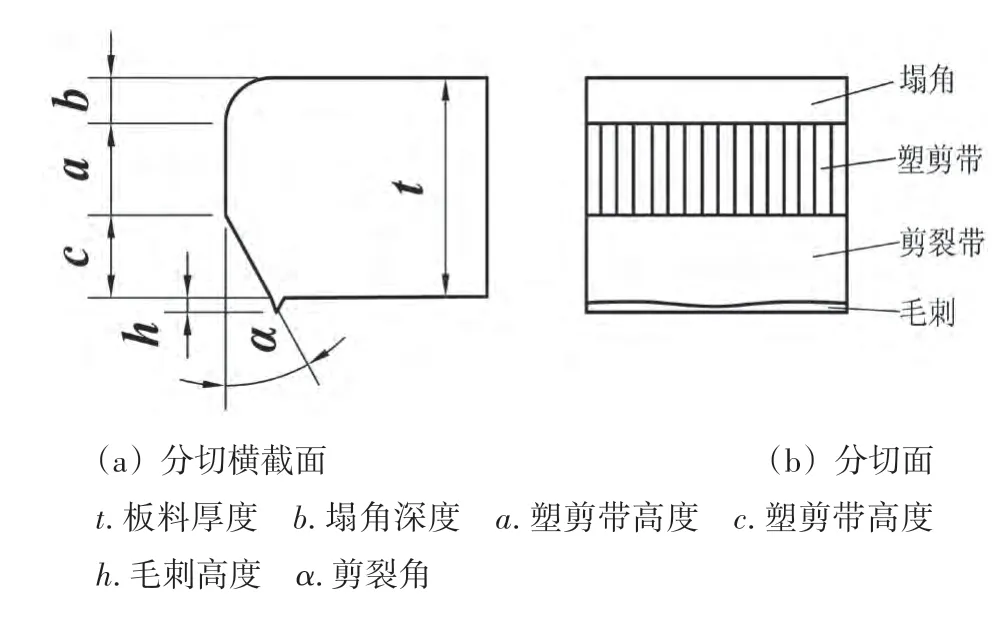

表2 实验因素及水平

3 实验结果与分析

3.1 圆盘剪裁剪断面质量评价

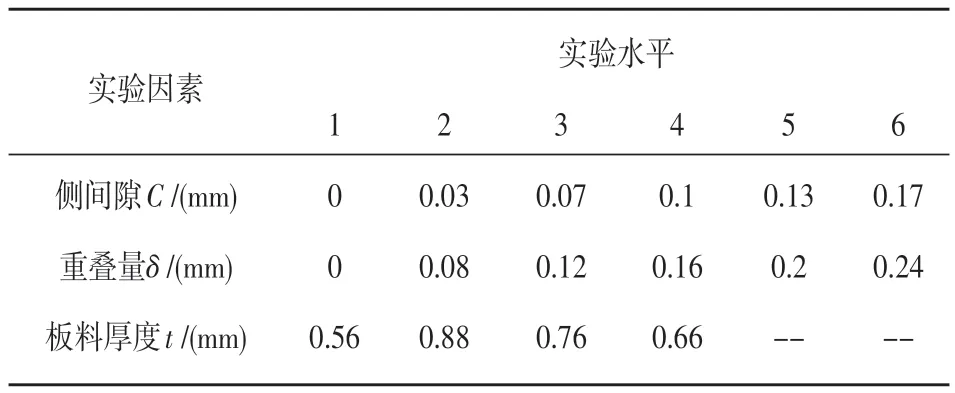

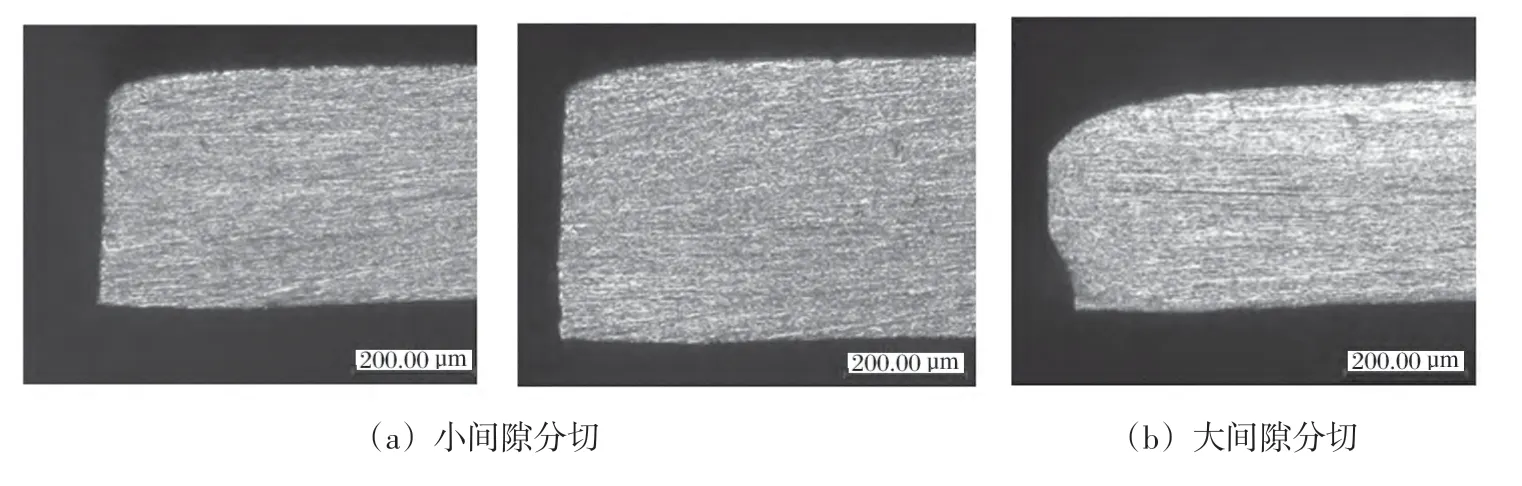

实际圆盘剪分切断口的典型形貌如图3所示。从图3(a)可以看出分切面出现了光滑的剪切面和粗糙的断裂面,而从图3(b)中还可以发现分切面有圆角部分和毛刺带,而且断裂面与光滑面之间存在一定的夹角。

图3 圆盘分切断口形貌图

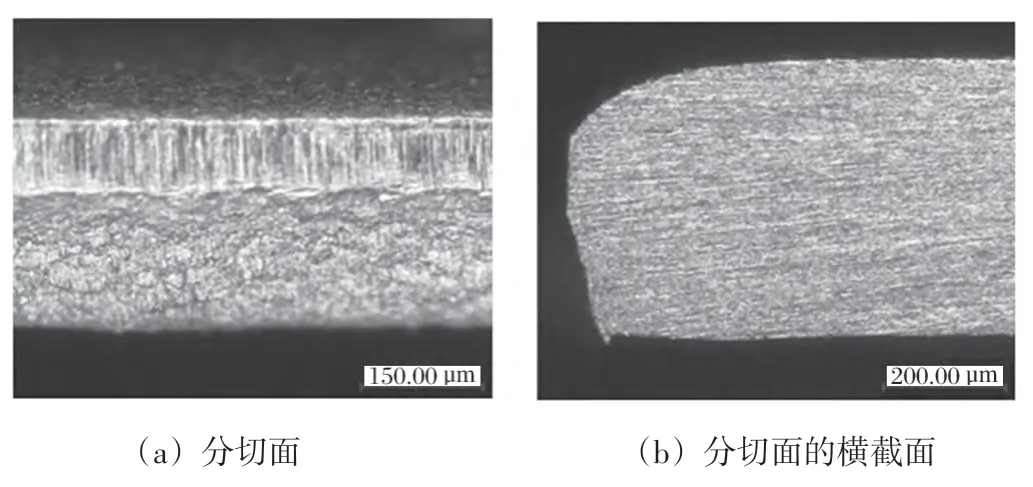

为了深入研究圆盘剪剪切工艺参数对剪切面面质量的影响,根据图3所示的形貌特征建立如图4所示的剪切面形貌特征图作为剪切面质量评价体系。塌角的深度与剪裂角越大,分切面的不垂直度越严重,且塑剪带面积越小,断面的粗糙度越差,耐蚀性能相对也就越差;而毛刺大小直接影响后续产品性能,一般情况,毛刺越大,后续需增加去毛刺工序;因此认为塌角深度、毛刺高度、剪裂角越小且塑剪带面积越大分切质量越好,反之越差。

图4 分切面状态及其代表符号

3.2 圆盘裁剪侧间隙对分切面质量的影响

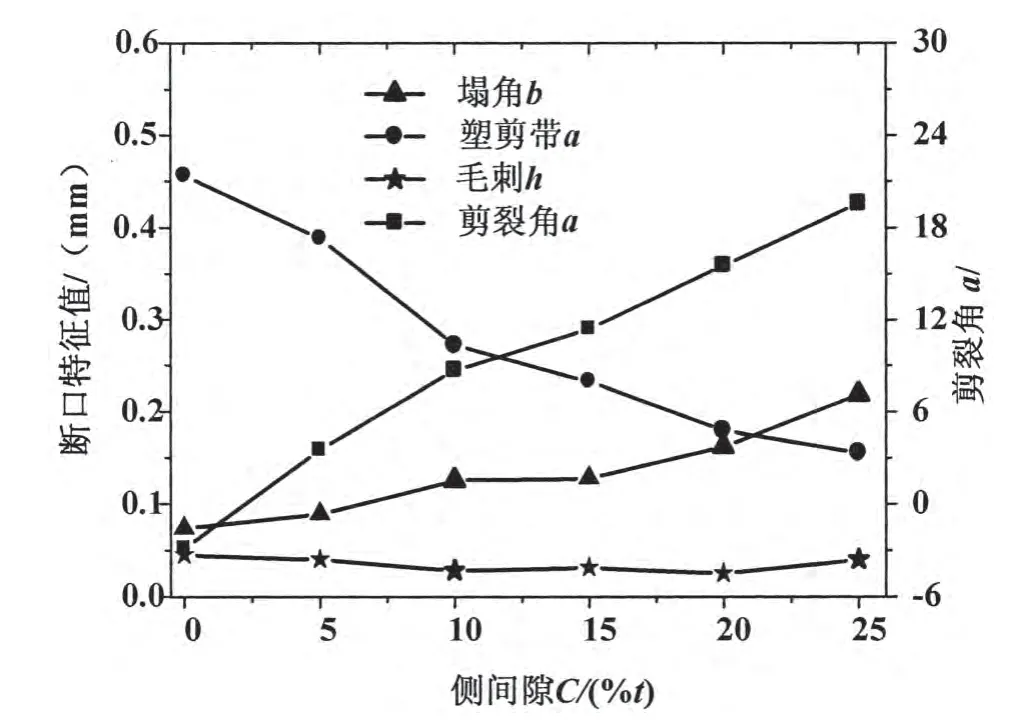

通过测量a、b、h、α值得到了曲线图。由图5可以看出剪切断面的塌角深度b随着轴向正间隙的增加而增大,间隙为0时,塌角深度仅为0.073 mm,间隙为25%t,塌角深度为0.219 mm;塑剪带a随着轴向正间隙的增加而减小,间隙为0时,塑剪带高度为0.456 mm,占到板料厚度的70%;而当间隙为25%t,塑剪带只有0.156 mm;毛刺高度在零间隙时较大,此后随侧间隙的增大的会有所减小,间隙增大到一定程度,毛刺高度又增大;剪裂角在小间隙时(间隙为0和0.03 mm)出现负值,随后随剪切间隙的增大而增大。

图5 侧间隙与剪切面形貌特征关系曲线图

剪切变形区是属于剪切、拉伸、弯曲、挤压的组合变形,如图6所示,在微间隙条件下(C<5%t),剪切变形区体积较小,且变形区主要受径向剪切力,在径向剪切力的作用下,裂纹形成的时机延后,一般在刀具切入较深时才会产生裂纹,另外ad与ec部分回弹与刀具侧面挤压摩擦导致形成大面积塑剪带;多余材料bce部分,在上刀侧面的剪切与挤压下,一部分被挤到左侧材料断面凹陷处外,还有一部分被挤到剪切面边缘,形成细长型毛刺,导致小间隙条件下毛刺较高,这是因为在微间隙条件下,当剪切过程快完成时,上下刀具刀刃之间的多余材料主要受剪切力和挤压力,塑性变形过程长,且材料的回弹与刀具的侧面发生挤压拉伸,进而形成细长型毛刺;另外,微间隙条件下,剪切力大,橡胶压环提供的压边力不足以完全压住带料,导致边料在翘起的状态下被圆盘刀具分切,从而使分切断面出现了“倒锥”现象(剪切面下方尺寸大于上方尺寸),如图7(a)所示。

图6 微间隙剪切面示意图

在小间隙条件下(5%t<C<15%t),剪切区类似上述变形组合,但此时b、d点向c点接近,上下刃口的裂纹重合性比微间隙条件下更好,因此ec回弹部分形成的塑剪带面积减小,多余材料bce也显著减少,形成的毛刺高度相应减小;另外,小间隙条件下的剪切力的减小,橡胶压环提供的压边力足以保证避免带料翘起现象的发生,因为断面的“倒锥”现象消除,剪裂角为正值,并有逐渐增大的趋势。

图7 不同间隙条件分切横截面示意图

在大间隙条件下(15%t<C),b、d点位置交换,变形区的拉伸与弯曲变形比例增大,撕裂带面积增大,而且ef部分的回弹小于此时的间隙值,刀具侧面无法对其形成挤压,ef形成的塑剪带消失;另一方面,压入大间隙内的变形材料更多,裂纹出现的位置将离开刃口更远一些[14],形成拉断型毛刺,致使毛刺高度与宽度都会相应增加,另外,塌角深度和剪裂角迅速增大,断面的垂直度发生明显的变化。

3.3 重叠量的影响

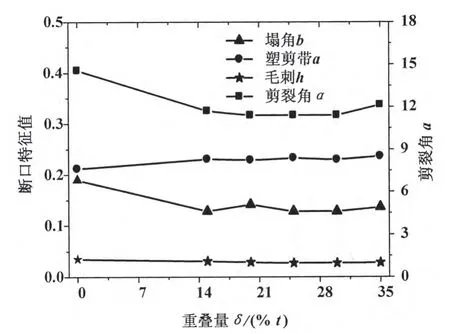

图9为重叠量与剪切面形貌特征关系曲线图。从图中可以看出重叠量对分切断面质量的影响相对于侧间隙来说并不明显,但也存在一定的影响。当24%≤δ≤32%t,分切面各特征值相对稳定,分切质量相对较好。但重叠量过大或者过小都会影响圆盘分切的断面质量。当δ=35%t时,剪裂角和塌角深度都相对较大,而当δ重叠量为零时,分切断面的剪裂角与塌角深度都达到最大值,塑剪带的面积却最小。

图9 重叠量与剪切面形貌特征关系曲线图

重叠量为零时,上、下橡胶压环之间的径向距离增大,导致其对板料的压边力不足,在剪切过程中带材边料翘起,边料以下刀刃点为支点进行剪切,分切侧间隙就相对变大,由上述结论得出塌角深度与剪裂角都相应的变大。实验结果表明当重叠量为负值并大于板厚的55%时,会产生剪不断的现象。另外,合理的重叠量会影响剪切力与轴向力的大小[4],重叠量过大会导致被剪切带料与圆盘剪侧面接触面积的增大,从而使轴向力增大,这样会加剧圆盘剪剪刃侧面的磨损,且会降低塑剪带的粗糙度;重叠量过小则会增大剪切力,其原因则相当于减小斜刃剪切机剪刃倾角,使直接受剪的面积增大,如此也会加剧剪刃的磨损,进而降低圆盘刀具的使用寿命。所以合理重叠量的选择对剪切质量以及刀具的使用寿命都有重要的影响。

3.4 板料厚度的影响

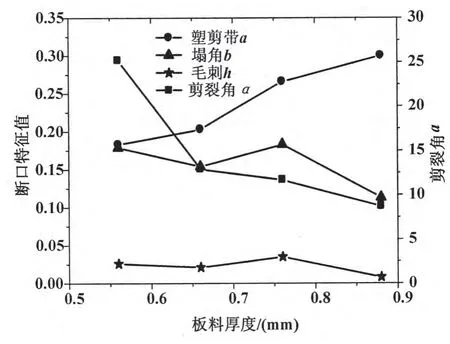

对不同厚度的板料在相同工艺条件下的剪切断面形貌及其横截面形貌进行测量得到的特征曲线图10。

图10 板料厚度与剪切面形貌特征关系曲线图

由图10可以得出,随着板料厚度的增加,剪切面塑剪带面积的厚度值增加,而剪裂角减小,厚度t为0.56 mm与0.76 mm时,塌角深度与毛刺高度都相对较大。

一方面,在压料环间距一定得条件下,随着料厚的增加,压料环提供的压边力与反顶力越来越大;另一方面,材料厚度越大,塑性滑移距离相对大,断裂来的迟,从而塑剪带面积越大。

前面已经分析到影响毛刺高度大小的因素较多。经分析认为,板料厚度t为0.56 mm时,与“板料厚度”因素相比,侧间隙为主导因素,此时属于大间隙分切,由此形成的毛刺与塌角最大。而当板料厚度t为0.76 mm时,“板料厚度”因素取代侧间隙成了影响剪切质量的主导因素,从而导致毛刺高度、塌角深度相对也大,而当料厚t为0.66 mm与0.88 mm时,加工间隙与板料厚度对剪切面的影响力相对均衡,两者都没有成为突出矛盾,因此,毛刺高度与塌角深度反而都相对较小。

前面的分析可知剪切角主要跟压边力与轴向正间隙相关,这里实验加工间隙为0.1 mm,对于0.88 mm、0.56 mm厚的板料来说,分别为11%t、18%t,显然0.88 mm厚的板材加工间隙相对更小;并且对其作用的压边力却相对较大,故剪裂角随料厚的增加而减小。

4 结论

本文以304不锈钢为研究对象,采用单因素实验法,研究了侧间隙、重叠量、板料厚度对圆盘剪剪切断面质量的影响,得出了以下结论:

(1)侧间隙对圆盘剪切断面质量的影响最大,断面质量随着侧间隙的增大而下降,塑剪带所占断面比例降低,塌角深度和剪裂角都会增大,毛刺高度先减小后增大,并由挤出型毛刺转为拉断型毛刺;

(2)重叠量为板料厚度的24%~32%时,分切断面的各特征值较为稳定,重叠量过大或者过小都会降低圆盘分切断面质量,甚至可能出现“剪不断”、在刀盘前“卷曲”等现象;

(3)带材的厚度对圆盘剪分切面的质量的影响情况较复杂,在保证剪断的前提条件下,随着板料厚度增加,塑剪带面积增加,剪裂角减小,因此,实际生产中应当重视薄板厚度对圆盘分切质量的影响,即便板料厚度相差不大时,也应相应调整工艺参数,保证剪切质量。

[1]孔繁华,杨大中,杨富伟.切边圆盘剪的力能参数计算[J].一重技术,1999(4):15-17,24.

[2]李龙海,李瑞雪.圆盘纵剪机力能参数的计算及测定[J].重型机械,1995(1):22-23.

[3]刘培锷.圆盘式剪切机剪切力计算[J].钢铁,1996(8):55-59,30.

[4]吴国彦,刘培锷.圆盘剪切机剪切力和轴向力的实验研究[J].重型机械,1994(5):22-26.

[5]李文翼.冷轧板带切边浪形的成因分析和改进途径

[J].宝钢技术,2004(4):1-3.

[6]肖承香.热连轧钢板纵切开条时产生翘曲现象的初探及消除措施[J].宝钢技术,2000(3):1-5.

[7]牛卫兵.圆盘剪主轴轴向窜动的研究[J].机械制造文摘:焊接分册,2003(3):12.

[8]景群平.切边圆盘剪剪切过程的数值模拟和实验研究[J].塑性工程学报,2010,17(5):32-36.

[9]李莉敏,彭云平,孙恺.新型圆盘剪切机构动力学分析[J].机床与液压,2010(1):62-64.

[10]徐家园,刘晓刚,熊小凤.圆盘剪剪切应力有限元分析[J].桂林航天工业高等专科学校学报,2009,14(3):285-286.

[11]Aggarwal,S.,B.Bhushan,N.Katsube.Finite ele⁃ment analysis of the magnetic tape slitting process[J].Journal of Materials Processing Technology,2005,166(2):205-217.

[12]Bhushan,B.,S.Aggarwal,N.Katsube.Three-di⁃mensional finite element analysis of the magnetic tape slitting process[J].Journal of Materials Processing Technology,2005,170(1-2):71-88.

[13]黄佳.金属带材圆盘分切断面分析及分切过程数值模拟仿真[D].广州:广东工业大学,2012.

[14]Hatanaka,N.,et al.,Simulation of sheared edge for⁃mation process in blankingof sheet metals[J].JOUR⁃NAL OF MATERIALSPROCESSING TECHNOLOGY,2003,140(Sp.Iss.SI):628-634.