以车代磨加工柱塞喷涂层的工艺性能研究

何宝义,王学中,李小英

(宝鸡航天动力泵业有限公司,陕西宝鸡,72100)

0 引言

柱塞是往复泵产品中最主要的功能件之一,柱塞工作面性能的好坏对整泵的工作性能有很重要的影响,喷涂柱塞是在柱塞母体材料上喷焊合金层Ni60A用来提高其表面硬度及耐磨蚀性的一种有效手段,也是为了提高柱塞质量,延长使用寿命降低柱塞成本的一种很好工艺方法。该喷焊层Ni60A经喷焊重熔后涂层致密无孔隙、无裂纹,粘结性极好,其硬度高达HRC60~63,耐磨蚀性能均很理想。就我们公司近几年生产状况来说,随着公司的发展,公司产品数量、随机备件等销售量大增,导致喷涂柱塞需求量特别大,若按原工艺方法粗(精)磨削加工已无法满足生产需要。经对原喷涂柱塞加工工艺分析,认为原喷涂重熔后柱塞加工的粗磨削工序是影响柱塞生产效率的主要原因(粗磨削量大1.2~1.8mm),粗磨削加工的低效率已满足不了柱塞生产的需求,影响到正常生产和供货,所以,喷涂柱塞的加工已成为生产中的瓶颈问题,必须尽快解决。

1 以车代磨的可行性研究

1.1 针对以上存在的问题,我们设想是否可以用以车代磨的方法来解决这一问题,因为随着高硬度切削材料的发展,立方氮化硼刀具、陶瓷刀具以及涂层硬质合金刀具都在加工中得到了应用,硬车削作为半精加工和精加工的方法已完全可以替代目前采用的磨削加工,近几年已有利用多晶立方氮化硼PCBN刀具、陶瓷刀具及涂层硬质合金刀具等在车床上对淬硬钢(HRC55~65)进行了有效加工,其加工精度可达IT5级,表面粗糙度Rc≤0.4。所以有理由说,喷涂柱塞的加工也可参考淬硬钢的加工方法,但必须注意车削淬硬钢和车喷涂层还是有些不同的,因为喷涂层外圆有不规则性(不圆度可达0.7mm),还有粘结强度以及其耐磨性对刀具磨损的影响等问题,所以说科学选用车削参数和刀具类型是实现以车代磨的关键所在,必须认真对待。

1.2 通过查阅相关以车代磨的硬车削技术资料分析普遍认为,以车代磨成本低廉,仅为磨削的三分之一,生产效率高,因为立方氮化硼刀具PCBN本身的硬度很高(HV8000~9000),仅次于金钢石,耐热性高(1400~1500℃),在使用中允许以高于硬质合金5~10倍的切削速度切削淬火钢,而其耐用度又是硬质合金的几十倍,所以可使生产效率大大提高,节省大量时间,起到节能降耗提高效率的作用,该工艺方法应该适合喷涂柱塞喷涂层的硬车削加工。

2 以车代磨的实施及效果

2.1 首先通过相关资料的了解,硬车削是一种硬碰硬的车削方式,刀具与工件之间的压力非常大,也是让刀、振动问题发生的根本原因,刀片微观的刀口处理至关重要,它不但影响以车代磨的光洁度,而且影响CBNB刀片的使用寿命,所以决定在强度、稳定性都很好的C6163B车床上加工车削柱塞喷涂层。

2.2 根据柱塞喷涂层材料的硬度,我们最初选用的是立方氮化硼PBCN复合可转换刀片,因为该刀片价格较低,并可转向使用,刀杆用TCLNRXXXXXX。加工φ170以下的喷涂柱塞层,经过多次车削试验最终选取切削参数分别是:切削线速度V=80m/min进给量f=0.10mm/r切削深度ap=0.70mm,通过加冷却液试车,粗糙度娈化较大,刀片磨损也快,再采用干车削方法加工,效果明显较好,分析认为硬车削加工中产生的大部分热量能被切屑带走,不会产生磨削加工中出现的表面烧伤和裂纹,具有良好的表面加工性,加冷却液反到不好会影响表面光洁度。

2.3 通过试车发现,对于小直径圆度较好的柱塞,车后效果明显,但对于外元不规则,涂层加工量大的就需要分两次加工,因为吃刀量大,镶在刀片上的立方氮化硼块因受力过大而易损坏,所以后期将刀片改为整体刀片,吃刀深度可达1.5mm,一次车削加工就可达到精磨前工艺尺寸,并且尺寸精度和表面精度都能达到要求。

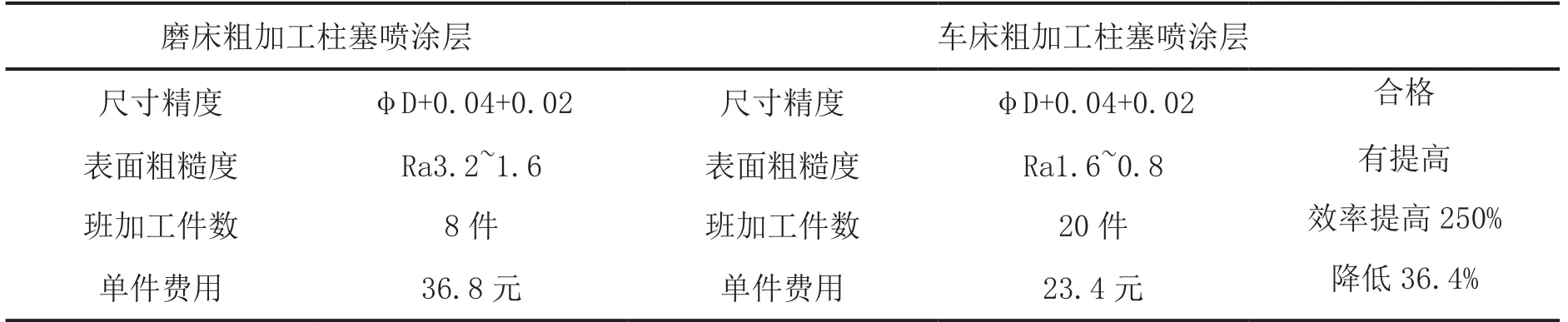

2.4 以车代磨效果对比(如图1)(φ160柱塞)

图1 以车代磨效果对比(φ160柱塞)

3 注意事项

通过以车代磨这种新工艺在喷涂柱塞加工中的实施及经验积累,需要在以下几方面特别注意,只有这样才能发挥出硬车削的最佳效果。

3.1 在选择切削用量三要素时,应考虑工件材料的力学性能、工件形状、工艺系统刚性和加工余量来确定,应首先考虑选择合理的切削速度,其次是切削深度,再其次是进给量等。

3.2 立方氮化硼车削硬度范围一般在HRC53~65,切削速度在50m~120m/min,每分钟进给量Vf=70~160mm/min,应特别注意车削工件硬度越高时,切削线速度应取低值,否则反之,这样可避免过早出现白化层影响质量,也有利于延长刀具的使用寿命。

3.3 在硬车削过程中避免使用冷却液,因为它会给刀具寿命和表面质量带来不利影响,因为硬车削是通过使剪切部分的材料退火变软而实现切削的,而在使用冷却液的加工中,就会减小由切削力而产生的这种效果,从而加快机械磨损缩短刀具寿命,需且影响切屑干净清洁,不利于回收。

4 结语

通过以车代磨这种新工艺方法在喷涂柱塞加工中的实施,较好的解决了因粗磨削柱塞喷涂层效率低下的问题,使喷涂柱塞的生产效率得到了成倍的提高,满足了生产需要,同时也降低了生产成本,免去了砂轮、切削液的费用,提高了硬车削喷涂层粉未的回收效益,同时在火焰喷涂和超音速喷涂硬质合金层的后期加工中有很好的示范和推广的应用价值。

参考文献

[1]华红艳 PCBN切削刀具应用技术、机械工艺师《现代制工程》2001(3)

[2]弹性力学简明教程 北京高等教育出版社 1980

[3]王亚峰. 基于LMDI模型的长三角地区能源消费碳排放影响因素研究[D].合肥工业大学,2013.

[4]朱玲玲. 中国工业分行业碳排放影响因素研究[D].哈尔滨工业大学,2013.