湿法冶金工艺在硫铁矿烧渣综合回收的应用与解析

罗路

(中国瑞林工程技术有限公司,江西南昌330031)

湿法冶金工艺在硫铁矿烧渣综合回收的应用与解析

罗路

(中国瑞林工程技术有限公司,江西南昌330031)

某硫铁矿制酸企业利用制酸过程产出的废酸,采用酸浸—铜萃取—电积、氰化浸出—除铁—解析—电解湿法冶金工艺从硫铁矿烧渣中综合回收铜、金、银等有价金属,且制得合格铁精粉外售钢铁厂。结合生产实践,阐述了硫铁矿烧渣综合回收的工艺流程和主要设备选型,并分析了影响该工艺系统浸出率的主要因素。

硫铁矿烧渣;废酸;酸浸;萃取—电积;氰化浸出;有价金属

某铜矿为了综合利用副产物硫铁矿,新建硫铁矿制酸企业,建设3套处理量为300 kt/a硫铁矿的制酸装置,可年产1 200 kt硫酸。该项目分两期实施,一期先建一套制酸装置,二期再建两套制酸装置。目前,一期项目已于2012年建成投产。在硫酸生产过程中,硫铁矿中的硫被提取利用,生成硫酸,铁及其它元素转入烧渣中[1],同时还会产生一定量含硫酸约85 g/L的废酸。其中,硫铁矿烧渣的主要成分为铁,还含有铜、金、银等元素,其主要成分见表1。考虑到该制酸企业二期建成后,每年将产生520 kt焙烧渣(其中一期173 kt)以及20 kt废酸(其中一期6.7 kt),因此设计了一套硫铁矿制酸的配套工艺,利用产出的废酸,采用湿法冶金工艺从硫铁矿烧渣中综合回收铜、金、银等有价金属,同时制得合格铁精粉外售,取得了较好的收益。

表1 硫铁矿烧渣的平均成分 %

1 工艺特点

其详细工艺流程如图1所示。该工艺具有以下几个特点:

1)对硫铁矿烧渣进行综合回收利用,经济效益良好。本工艺利用废酸综合回收烧渣中的铜、金、银有价金属,制得的合格铁精粉外售钢铁厂,与将烧渣用于制砖或是作为水泥副料等用途相比,综合回收利用后经济效益更为显著,既回收资源又保护环境。

图1 硫铁矿烧渣综合回收有价金属湿法冶金工艺流程

2)充分利用制酸生产过程中产出的废酸,具有较好的环保效益。通常采用石灰石—石灰两段中和法处理废酸,处理过程需要消耗大量的药剂(主要是石灰石与消石灰),还会产生大量的废渣,如果处理不当,可能还会造成二次污染。本工艺酸浸工序可以消耗制酸过程产生的全部废酸,不足部分再补充新硫酸,改善了环境污染,具有较好的环保效益。

3)废水经处理后全部回用于生产,做到了废水零排放。生产废水与制酸生产的酸性废水(主要是收集的地面冲洗水与初期雨水,其主要成分为稀硫酸),均被送至废水处理车间经石灰乳中和处理达到 《硫酸工业污染物排放标准》(GB26123-2010)[2]的排放标准后回用于本工艺的过滤、洗涤、调浆工序,以及石灰乳制备与废水处理工序,还有少量回用于制酸生产。因此,整个工艺过程无排至厂区外的废水。

2 主要工艺过程

本工艺是先对烧渣进行酸浸,再浓密沉降,酸浸液经中和过滤,萃取、电积产出高纯阴极铜;酸浸渣氰化浸出后,贵液经炭吸附、解吸、电解、预处理,熔炼产出金、银锭,氰化渣经过滤产出合格铁精粉。具体工艺过程如下。

2.1 烧渣酸浸

烧渣中的铜主要以氧化物形式存在,因此需要通过酸浸将铜浸出,其反应方程式为:

烧渣首先进入酸浸搅拌槽,与来自浓密机的溢流液混合调成浓度33%左右的浆料,加入废酸,控制酸浓度30 g/L,浸出时间2.5 h。进入搅拌槽的料液经换热器加热至80℃,不足的热量通过蒸汽补充。

酸浸后的矿浆进行浓密沉降,底流采用胶带式真空过滤机过滤,过滤、洗涤一并完成,滤液及洗涤液返回浓密机。将滤饼石灰乳pH值调至10~11后,送氰化浸出。溢流液多次返回浸出,以提高溢流液中铜离子的浓度,利于溶液的后序处理,溢流液石灰乳pH值调至1.5~2.0后,进行板框过滤,滤饼堆存,滤液送至萃取。

2.2 酸浸液处理

1)萃取。萃取是用铜萃取剂从浸出液中选择性地萃取出铜,以除去酸浸液中铁等杂质,且富集铜。萃取时有机相的质子与水相的铜交换,使铜被萃取到有机相[3],其反应方程式为2RH+CuSO4=CuR2+2H2SO4。而反萃是萃取的逆过程,铜返回水相,萃取剂从水相获得质子。

烧渣酸浸铜浸出率为64%。萃取工艺为一级萃取—一级反萃—一级洗涤;有机相的流动方式为:取段→负载有机相→洗涤段→反萃段。萃余液一部分返回酸浸浓密机,一部分送至废水处理。为减少负载有机相对Fe和其他杂质的夹带,设置洗涤段,洗水采用8~10 g/L的稀H2SO4,洗水循环使用,并定期排入滤液池以回收其中的Cu。萃取剂为Lix984N,浓度为10%,采用磺化煤油混合配制而成。经洗涤的负载有机相进入反萃级,与电积贫液形成反萃液,反萃后的富液含Cu40~45 g/L。铜的萃取率达93.6%,反萃率为93.8%。

2)电积。电积是将萃取的富液在设有始极片阴极及不溶阳极的电解槽中发生电沉积反应,铜在阴极的析出反应。阳极采用Pb-Ag-Ca-Sr四元合金材料,阴极采用永久不锈钢(316 L)阴极,电流密度150~180 A/m2,槽电压2~2.2 V。电积过程产出高纯阴极铜,品位在99%以上。

2.3 酸浸渣处理

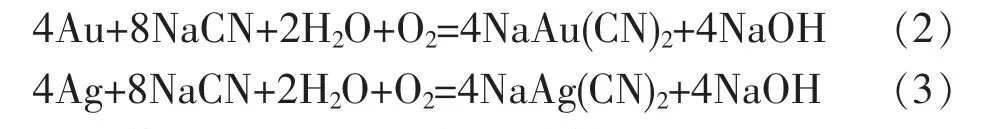

1)氰化浸出。在有氧的条件下,金、银在氰化钠溶液中溶解,二者反应方程式如下:

调浆后酸浸渣送至氰化搅拌槽,同时加入浓度为0.3‰的氰化钠,控制料浆浓度35%左右,氰化浸出时间为24 h。氰化浸完的矿浆送至胶带式真空过滤机过滤,过滤、洗涤一并完成,滤液及洗涤液送至金银回收;滤饼石灰乳pH值调至7后再经陶瓷过滤机过滤产出合格铁精粉。

2)金银回收。氰化浸出工序金浸出率为55%,银浸出率为53%。氰化过滤的含金、银贵液首先进入炭吸附柱,吸附后贫液大部分回用。载金炭酸洗后送至不锈钢解吸柱进行解吸,载金炭吸附的金、银进入解吸液中,再经过滤器除杂后进入电解系统,在电解槽阴极上产生金、银沉积。电解后的贫液,进入解吸柱进行新的解吸电解循环,多次循环,直至载金炭上吸附的金、银解吸至100 g/t以下。金银泥用盐酸除铁、硝酸除铜后经水洗,电阻炉干燥,中频炉熔炼,缓冷后获得金银锭。

3 主要工艺设备

因制酸装置分二期建成,本工艺为配套制酸装置,主要构筑物一次建成,采用变频水泵,二期增加浓密机1台,胶带式真空过滤机2台。主要工艺设备见表2。

表2 主要工艺设备

4 影响浸出率的主要因素

4.1 焙烧温度

硫铁矿在焙烧温度为550℃时,产出烧渣中铜的浸出率最高,但随焙烧温度升高,铜的浸出率降低。550℃到 650℃时浸出率变化较缓慢;但当温度在650℃以上时,浸出率变化加快。另外,由于硫会影响氰化效果,焙烧温度越高,脱硫率越高,烧渣残硫量越低。因此,根据生产实际操作,确定焙烧温度为650℃。

4.2 酸浸

1)初始酸度。烧渣中的铜 、铁主要以氧化物形式存在。铜浸出率随酸度增加而增加,但铜浸出率增加速度缓慢。铁的浸出率随酸度增加而显著增加,这是因为在低酸度时,三价铁容易水解并以Fe2O3等形式沉淀于渣中,而高酸度时,铁以FeSO4形式溶于溶液中[4]。因此提高酸度,虽可增加铜的浸出率,但铁的浸出率提高得更快。另外,酸度过高,滤液酸度也相应提高,增加中和压滤机负荷,对后续铜萃取也不利。综合考虑以上因素,采用初始酸度30 g/L,实际生产中铜浸出率约64%。

2)浸出温度。铜浸出率随温度增加而增加,但铜浸出率随温度增加的速度缓慢;铁的浸出率随温度增加而显著增加;单质硫易于熔融结块,阻碍反应的进一步进行。综合上述因素,为保持较高的铜浸出率和较低的铁浸出率,同时提高反应速度,增加单位时间设备的处理量,降低投资费用和运行成本,因此实际生产中将浸出温度设定为85℃。

3)酸浸时间。在浸出时间为2.5 h时,铜的浸出率达到较高值;再增加浸出时间,对铜的浸出率影响不大。因此,实际生产中酸浸时间2.5 h。

4.3 氰化浸出

1)氰化钠浓度。当氰化物的浓度在0.05%以下时,金的溶解度随着溶液中氰化物浓度的增大而呈直线上升,并达到最大值,之后则随氰化物浓度的增大而上升缓慢[5]。采用低浓度氰化物溶液时,金与银的溶解度都很大,但各种非贵金属的溶解度却很小。因此,根据金银回收率及氰化钠消耗情况,确定氰化钠浓度为0.3‰,实际生产中金浸出率55%,银浸出率53%。

2)氰化浸出矿浆的pH值。为防止氰化物被水解和被溶液中的CO2分解,生产中加入石灰乳作保护碱。但如果石灰乳过量,pH值过高时,金的溶解速度会明显降低。这是由于在高pH时,氧的反应动力学对金的溶解很不利。另外,在钙离子存在下,pH增高时,会因金属表面生成过氧化钙薄膜而使金的溶解速度明显下降。因此,实际生产中控制pH值在10~11。

3)氰化浸出渣pH值。生产中采用石灰乳调节pH值,石灰乳过剩时会出现氰化浸出渣过滤困难,甚至可能造成铁精粉含水率升高。经实际生产摸索,pH值为7时过滤效果好。

5 结论

经一期生产实践,采用湿法冶金工艺对硫铁矿渣进行综合回收处理,铜回收率约为52%,每年产铜约530 t;金回收率约为47%,每年产金约50 kg;银回收率约为45%,每年产银约3 082 kg,有效回收了有价金属,同时制得合格铁精粉外售,为企业创造了较好的经济效益。另外,作为硫铁矿制酸的配套工艺,充分消耗了制酸产出的废酸,实现了企业的节能减排,提高了资源综合利用水平,对企业可持续发展,以及建设资源节约型、环境友好型社会有重要意义。

[1] 聂永丰.三废水处理工程技术手册:固体废物卷[M].北京:化学工业出版社,2000.

[2]GB26123-2010,硫酸工业污染物排放标准[S].

[3] 陈家镛.湿法冶金手册[M].北京:冶金工业出版社,2005.

[4] 黄金生产工艺指南编委会.黄金生产工艺指南[M].北京:地质出版社,2000.

[5] 黄礼煌.金银提取技术[M].北京:冶 金工业出版社,2012.

Application and Analysis of Hydrometallurgy Process on Comprehensive Recovery of Cinder in Pyrite

LUO Lu

(China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China)

Utilizing waste acid produced from acid making,an enterprise of acid making from pyrite adopt hydrometallurgy process of acid leaching-copper extraction-electrowinning,cyanide leaching-deferrization-resolve-electrolysis to comprehensive recover valuable metals of copper,gold and silver from cinder of pyrite,and have obtained qualified iron refined powder sales to iron and steel plant.In combination with production practice,this paper elaborate the process flow of recovery and main equipment selection,and makes analysis on main factors that will affect leaching rate of process system.

cinder of pyrite;waste acid;acid leaching;SX-EW;cyanide leaching;valuable metals

TF803.2

B

1004-4345(2015)01-0025-03

2014-07-04

罗 路(1972—),女,高级工程师,主要从事有色冶金行业设计工作。