精炼摇炉自动控制系统

刘振民

(江西瑞林电气自动化有限公司,江西南昌 330031)

精炼摇炉自动控制系统

刘振民

(江西瑞林电气自动化有限公司,江西南昌 330031)

从精炼摇炉生产工艺流程入手,介绍了精炼摇炉自动控制系统的构成,并分析了燃烧系统、氧化还原系统、炉体倾动及炉门控制、余热锅炉系统、排烟收尘系统、冷却水系统等控制系统的具体控制功能。

废杂铜;精炼摇炉;自动控制系统;PCS7

精炼摇炉及其冶炼工艺是中国瑞林工程技术有限公司根据废杂铜冶炼的特点研发的废杂铜冶炼技术。该炉型具有以下优点:1)对原料的适应性好,铜品位范围较宽,既能处理固态料也能处理液态料;2)产能大,一炉次可达350 t;3)加料方便,布料均匀,融化速度快;4)机械化程度高,炉体液压驱动倾转,大大降低氧化、倒渣、还原阶段的作业强度;5)使用气体燃料和还原剂,燃烧效率和还原效率高,经济环保;6)自动化系统先进、完善。其中,精炼摇炉自动控制系统是专门为精炼摇炉废杂铜冶炼而设计的控制系统。

1 工艺流程

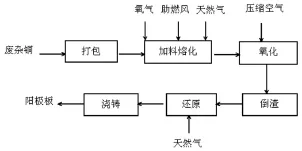

精炼摇炉生产工艺流程主要有原料打包、加料熔化、氧化、倒渣、还原、浇铸,如图1所示。

图1 精炼摇炉生产工艺流程

2 控制系统结构

精炼摇炉控制系统硬件及编程平台采用西门子公司的PCS7过程控制系统。PCS7过程控制系统是西门子公司推出的面向工业过程的自动化解决方案,它综合了DCS、PLC、工业以太网及现场总线的技术优势。

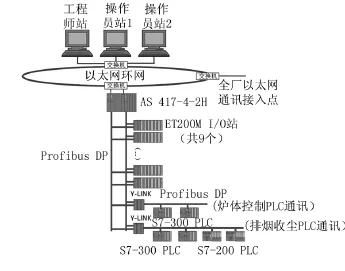

PCS7过程控制系统突出的特点是全集成、开发性及基于标准的SIMATIC软件和硬件组件。从传感器、执行器到控制器,再到上位机,自下而上形成完整的TIA(全集成自动化)架构。系统开放性好,可以接入多种现场总线,对外开放OPC接口。功能强大的各种组件可按需要进行配置,种类丰富,方案灵活。使用CFC进行编程,简单方便上手快。结合内容丰富、功能强大的高级过程库,能够很快地完成程序的编写和画面的开发,并且能够满足工业现场各种应用需求[1]。精炼摇炉控制系统结构见图2。

图2 精炼摇炉控制系统结构

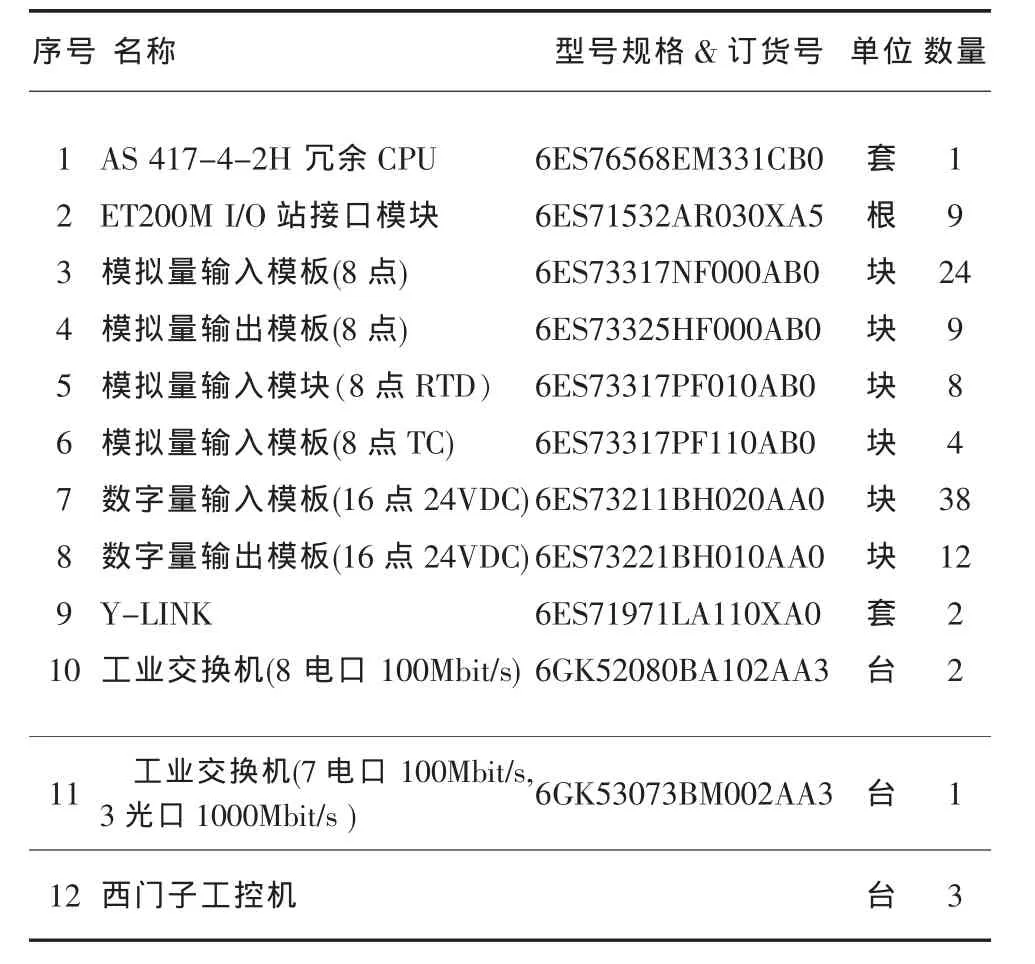

在该系统中控制器组件采用冗余控制器CPU 417H,包括控制器底座、CPU模块、通讯模块和电源模块冗余[2]。CPU通过冗余 Profibus接口连接ET200M I/O机架,所有I/O模块可以热插拔;现场配套设备带的PLC通过Y-LINK连接到CPU上。冗余的CP443-1以太网通讯模块通过两个100 M交换机组成的以太网环网连接到2台操作员站和1台工程师站上[3]。主要硬件配置如表1所示。

表1 硬件配置

3 控制系统主要功能

整个精炼摇炉控制系统按工艺功能,主要可以分为燃烧系统、氧化还原系统、炉体倾动及炉门控制、余热锅炉系统、排烟收尘系统、冷却水系统等。

3.1 燃烧系统

精炼摇炉在炉体的一端有2个燃烧烧嘴,每个烧嘴上有3路主燃烧管路,分别通入天然气、氧气和助燃风。燃烧系统中的天然气、氧气管路分别配置有一套阀组。该阀组上装有调节阀、前后两路切断阀、流量计、压力变送器。助燃风管路上有电动切断阀和调节阀、流量计、压力变送器。

燃烧系统的控制要点是根据作业阶段按逻辑时序对主管路及放散管路切断阀进行开关控制;同时根据作业阶段设置调节阀初始开度和调节正常工作时的开度。正常工作状态以天然气流量为主控对象,通过PID回路来进行闭环控制,使其稳定在所需范围内。根据天然气的流量按照设定的比例计算出氧气及助燃风的所需量,并作为氧气和助燃风设定值,再对氧气或助燃风进行PID回路闭环控制。同时,结合燃气泄漏检测、火焰检测、现场急停按钮等信号作为故障安全联锁。所有阀门既可自动也可手动操作,根据实际需要进行选择。

3.2 氧化还原系统

精炼摇炉在出铜口一侧插入6路氧化还原管,氧化还原管上连接有压缩空气管路、天然气管路、冷却风管路。氧化还原时,炉体往出铜侧摇到合适角度,还原管中通入压缩空气或者天然气进行氧化或者还原作业,其他阶段通入冷却风以防止氧化还原管被高温烧化。压缩空气、天然气、冷却管路各来自一条总管,再分到6路氧化还原管。各自的总管上配置有调节阀、切断阀、流量计、压力变送器。

氧化还原系统的控制要点是根据作业阶段按逻辑时序对主管路及每一路氧化还原管路切断阀进行开关控制;同时调节主管路上的调节阀,以达到氧化或者还原阶段对压缩空气或天然气的流量要求。氧化、还原时可以通过PID来对压缩空气流量、天然气流量进行自动闭环控制,也可以通过手动调节调节阀开度来操作,根据实际需要进行选择。冷却风只要根据作业阶段按逻辑时序开关控制就可以。

3.3 炉体倾动及炉门控制

精炼摇炉在不同的作业阶段需要往不同方向摇动一定的角度,这种炉体的自动摇动,极大地减轻了工人进行插管、扒渣的工作量和工作强度,也缩短了作业时间,提高了生产效率。

精炼摇炉炉体倾动及炉门控制配置了一套液压系统,包括液压泵、电磁阀、油缸等。为了确保在DCS故障或者停机的紧急情况下还能控制炉体摇动,单独配置了一套西门子S7 300 PLC控制系统,并且还有一套手动阀组来确保在完全停电或者PLC故障时能将炉体摇动到安全位置。

精炼摇炉控制系统通过Y-LINK组件将冗余的两条Profibus-DP总线转换成一条单Profibus-DP总线,这样液压系统的S7 300 PLC就可以与精炼摇炉控制系统冗余CPU进行Profibus-DP通讯来完成信息交换,达到控制要求。

3.4 余热锅炉系统

在精炼摇炉的另一端,与燃烧器正对的是烟道口。烟气通过烟道口进入余热锅炉。余热锅炉将高温烟气的热量吸收转换成带压水蒸汽供电解工段使用。

余热锅炉的主要控制要点是锅炉汽包液位控制和爆破清灰。锅炉汽包液位控制现在应用很多,控制技术也很成熟,大部分应用都是三冲量控制,这里不做详述。爆破清灰是锅炉清灰方式的一种,另一种常见的清灰方式是弹簧振打清灰。这两种清灰方式对控制系统的要求基本一致,都是按时间按顺序对清灰器进行启停控制。

3.5 排烟收尘系统

烟气经过余热锅炉后,先进入板式冷却器,将烟气冷却到一定范围,然后进入布袋收尘器,除尘后再排空。排烟收尘系统的控制要点主要有:1)通过变频控制排烟风机的转速来控制炉压;2)通过变频控制板式冷却器冷却风机来控制烟气温度,防止温度过高烧坏后面的布袋收尘器,也防止温度过低导致结露堵塞烟道;3)在布袋收尘器入口前方烟道上设置稀释风阀,通过调节该阀来兑入一定的冷空气来调节进入布袋收尘器的温度,同时也调节炉内压力。

板式冷却器单独配置了一套S7 300 PLC,对该设备上的卸灰阀、振打、冷却风机等进行控制;布袋收尘器单独配置了一套S7 200 PLC,对该设备上的卸灰阀、刮板机等进行控制。单独配置PLC使得板式冷却器和布袋收尘器可以独立运行,也可选择由精炼摇炉控制系统来统一远程控制运行,这样可以分散控制风险。这些PLC和炉体倾动液压系统的PLC一样,均是通过Y-LINK与精炼摇炉控制系统冗余CPU进行Profibus-DP通讯来完成信息交换。用通讯的方式对现场设备进行控制可以减少信号电缆的使用量、安装敷设工作量,降低成本的同时也能减少故障点的产生。

3.6 循环冷却水系统

精炼摇炉炉体、炉门上配置有冷却水管,用来防止这些地方温度过高,确保设备和生产过程的安全。循环冷却水系统主要是水泵的启停、液位高低联锁、备用泵自投等逻辑控制。

3.7 过程量监测

除了上述6大主要系统外,整个精炼摇炉冶炼过程还有许多过程量的监测及重要过程量的报警。比如烟气温度、压力、流量;炉体温度、角度;冷却水温度、压力、液位;重要设备的温度、电压、电流、振动等等。

4 结束语

目前,精炼摇炉自动控制系统已顺利完成调试,并投入使用2年多。对于该系统的使用效果,用户给予了高度的评价:1)控制方案先进,系统扩展能力强;2)控制系统稳定性高,容错性好,未出过故障;3)功能强劲,控制精度高;4)人机界面直观明了,操作方便;5)维护简单,软件使用上手快。正是有了上述完善的过程信号监测,操作人员才能最准确地了解和掌控整个生产过程,提高生产效率,降低能耗和污染。

[1] 西门子(中国)有限公司.SIMATIC PCS7过程控制系统技术手册[M].北京:西门子(中国)有限公司,2008.

[2] 廖常初.S7 300/400应用技术[M].北京:机械工业出版社,2005.

[3] 崔健,李佳.西门子工业网络通信指南[M].北京:机械工业出版社,2004.

Automatic Control System of Refining Rocking Furnace

LIU Zhenmin

(Jiangxi Nerin Electric Automation Co.,Ltd.,Nanchang,Jiangxi 330031,China)

The paper introduces composition of automatic control system of refining rocking furnace from the aspect of production process flow of refining rocking furnace,and analyzes specific control functions of control systems,such as combustion system, oxidation-reduction system,furnace body tilting and furnace gate control,waste heat boiler system,smoke exhaust and duct collection system and cooling water system.

crap copper;refining rocking furnace;automatic control system;PCS7

TP278

B

1004-4345(2015)03-0060-003

2014-08-22

刘振民(1984—),男,主要从事仪表自动化设计研究工作。