光伏熔丝知多少

中国能源建设集团新疆电力设计院有限公司 ■ 马勇

0 引言

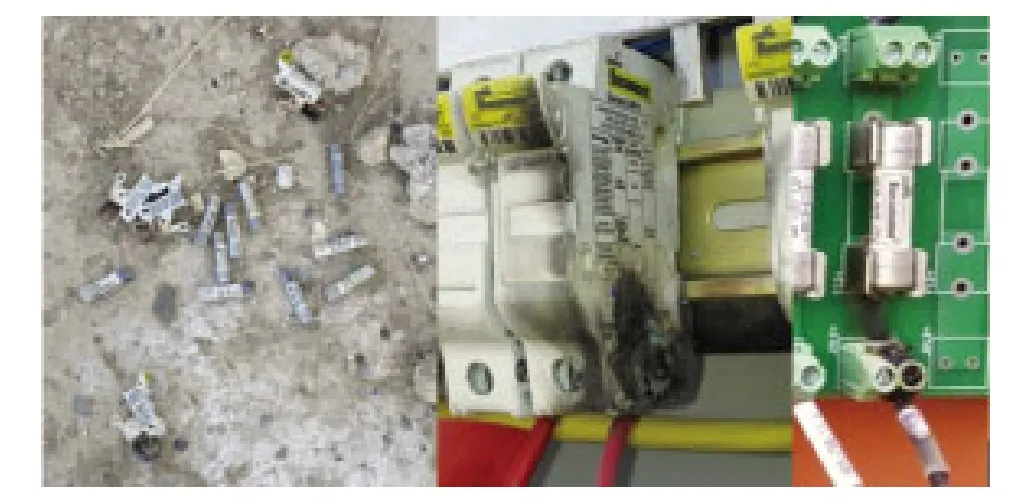

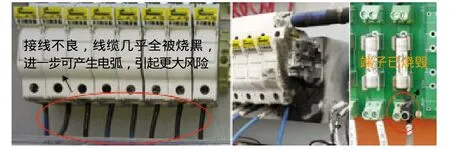

笔者作为光伏从业人员,在走访电站期间,经常会看到运维人员奔波于子阵间更换熔丝,也常看到烧毁的熔丝盒及接线端子。那么光伏中为什么要使用熔丝?在使用中存在哪些问题?有没有更好的解决方法?带着这些疑问,笔者经过大量的信息搜集及现场调研,掌握了光伏熔丝的一些资料,供业界同行参考。

图1 失效的熔丝、烧毁的熔丝盒及接线端子

1 熔丝概述

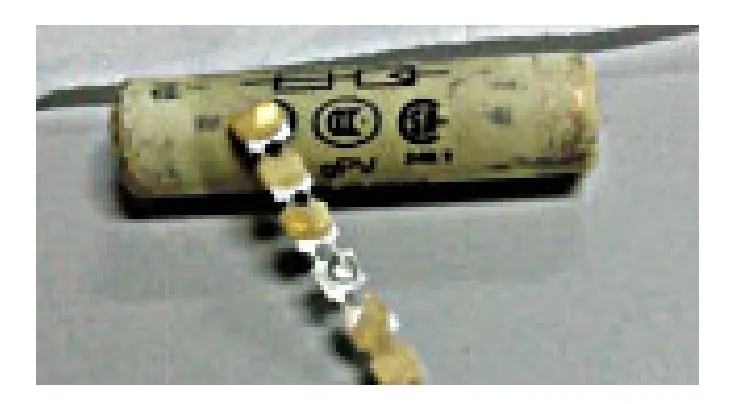

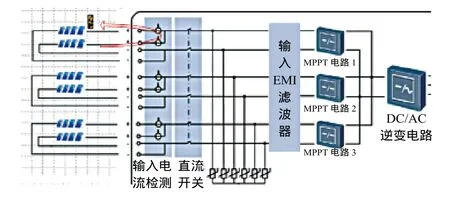

熔丝,也称为保险丝、熔断器,它是一种串联在电路中,保障电路安全运行的元件,广泛用于配电系统和控制系统,主要进行过电流保护。熔丝的结构如图2所示,其工作原理都是利用金属的热熔特性。

图2 光伏熔丝内部结构

1.1 熔丝的发展历史

熔丝的使用历史已有100多年,最早的记载出现在1864年,当时熔丝被用来保护海底电缆。光伏熔丝是随着光伏产业的发展而出现的,其国标GB/T 13539.6《低压熔断器 第6部分:太阳能光伏系统保护用熔断体的补充要求》在2013年发布,是一个相对比较新鲜的事物。其标准及产品设计还处于不断优化的过程中,并不成熟,实际应用中质量难免出现问题。

光伏熔丝的设计难点在于体积小(10 mm×38 mm),直流高压灭弧难。前两年,国内很多企业都认为在这么小的体积上做到1000Vdc是不可能完成的事情,这也从侧面反映了光伏熔丝的设计和制造难度。

1.2 熔丝在光伏中的应用

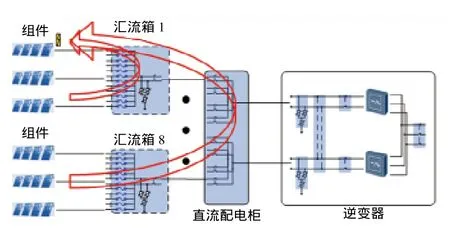

在光伏电站中不采用断路器,而采用熔丝,最主要的原因是降低成本。直流断路器昂贵,价格是熔丝的5倍。因此,集中式电站、部分组串式解决方案和目前刚推出的集散式方案,都不约而同地采用了大量熔丝。

以典型的集中式电站为例。在当前的集中式电站中,并联的组串数量高达100串,当有1串发生短路故障,所有组串的电流均会反灌故障组串,反灌电流可能超过800 A,远远超出了线缆和组件的安全要求,易引发火灾事故。所以必须使用熔丝来切断故障电流,保护线缆和组件。

图3 集中式光伏组件故障时的电流流向

相比集中式、集散式方案,当前部分厂家的组串式电站方案未使用熔丝。组串式方案最多2串组件并联,即使有1串发生短路故障,反灌电流最大不会超过10 A,所以较安全,无需熔丝进行保护。

图4 组串式光伏组件故障时的电流流向

2 熔丝在光伏应用中存在的问题

笔者走访了大量电站,发现熔丝在每个电站都存在一些问题,本文主要从熔丝的安全风险和熔丝失效造成的损失等方面进行分析。

2.1 熔丝增加了直流节点,埋下安全隐患

集中式1 MW需使用熔丝400个,每个熔丝与熔丝盒夹片之间有2个接触点,每个熔丝盒与接线有2个接触点。所以每个熔丝将有4个接触点,集中式因使用了熔丝就有1600个直流节点。熔丝盒对线缆可靠安装要求高,现场实际不容易做到,经常出现接触不良的现象,引起烧毁或直流拉弧,是汇流箱着火的主要原因。

图5 直流汇流箱着火

图6 熔丝接线不良引发的烧毁着火案例

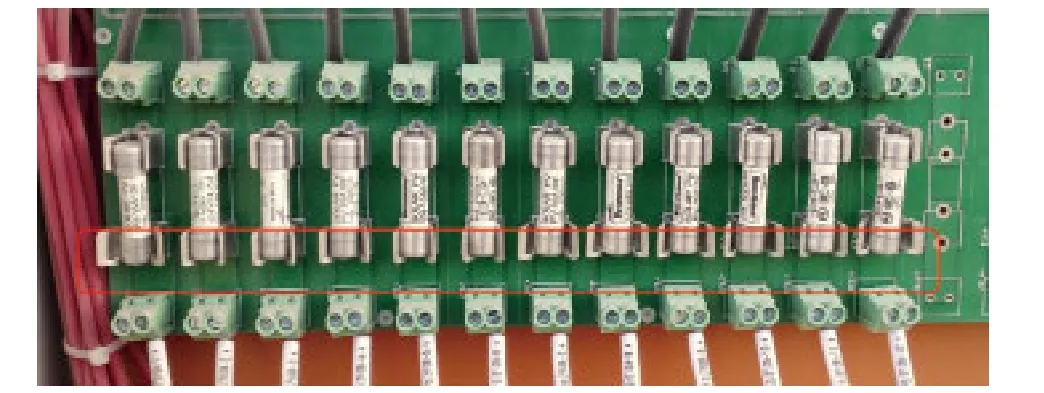

图7 熔丝与底座接触不良

图8 熔丝安装质量堪忧,一段时间后肯定会发热烧毁

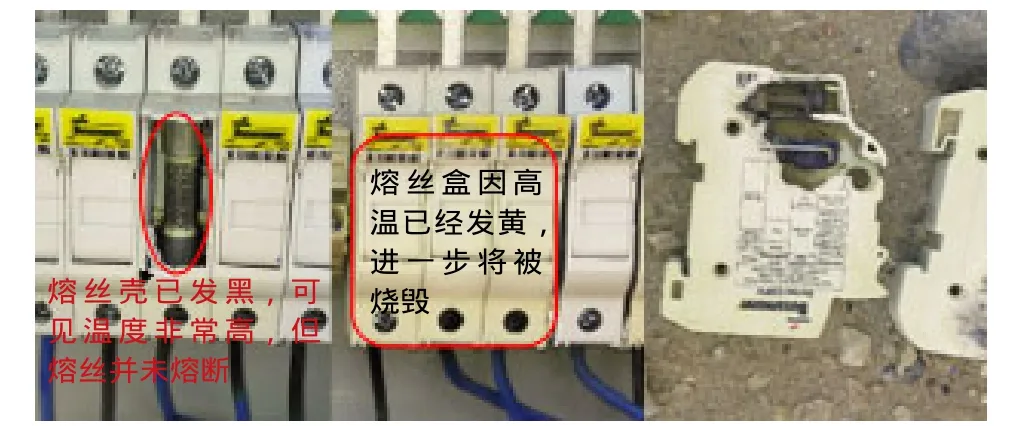

2.2 熔丝在低倍过载时,熔断慢,发热高,存在着火风险

熔丝的保护原理是利用金属的热熔特性,这一特性决定了熔丝的熔断时间与过电流的大小呈反时限的关系:电流越大,其熔断时间越短;电流越小,其熔断时间越长。电池板的电流受天气影响,大小不可控制,当熔丝处在小电流过载时,其熔断时间将变得很长,在这种“将断未断”的情况下,熔丝将处于一个非常高温的热平衡状态。这么高的温度将破坏线缆和熔丝盒的绝缘,最终引发着火事故。

图9 熔丝发热使熔丝盒烧毁

另外,部分熔丝在熔断时会出现喷弧现象,电弧温度非常高,会使相邻的塑料元件、线缆绝缘等着火。

图10 熔丝熔断时喷弧烧毁相邻元件

2.3 熔丝并不能有效地保护组件

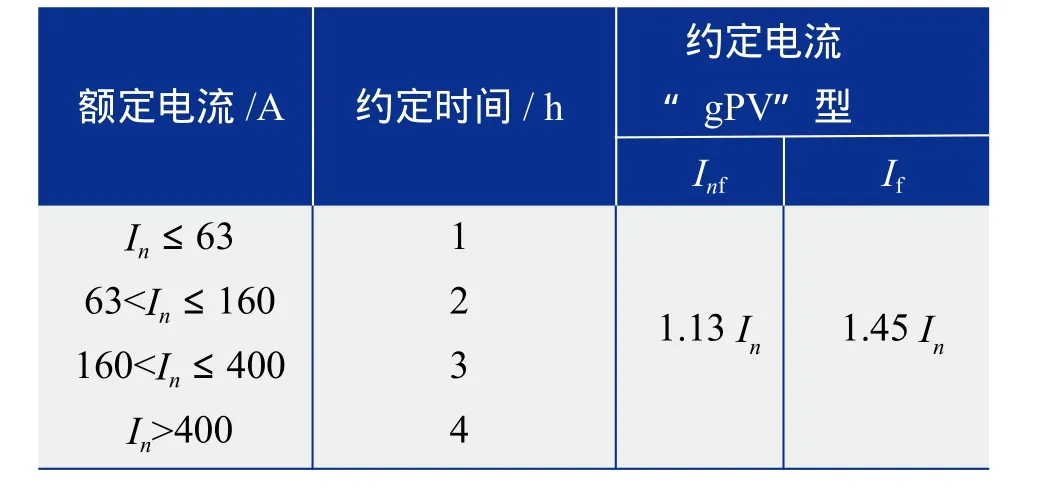

熔丝的工作原理是利用金属的热熔特性,15 A的熔丝要在大于15 A的电流下才能熔断,那么到底是多大的电流呢?笔者查阅相关标准,得到如下答案:标准要求15 A的熔丝在16.95 A下(1.13倍),1 h不能熔断;在21.75 A下(1.45倍),1 h内熔断。标准IEC 60269-6 对熔丝的要求见表1。

最大保险丝额定电流15 A是组件性能的一个参数,由标准IEC 61730-2 对组件的要求可知,最大保险丝额定电流15 A的组件,标准要求在20.25 A(1.35倍)下,2 h不能燃烧。值得一提的是,标准只是要求组件不起火,却不能保证组件不损坏,实际上组件一直在承受反向电流而发生热斑效应,性能会下降,输出功率会降低。

表1 标准IEC 60269-6 对熔丝的要求

同时,熔丝的标准要求是1.45倍的电流熔断,而组件的标准要求是1.35倍的电流,那么在1.35~1.45倍之间出现一个保护空挡。在这个保护空挡内,熔丝不能有效地保护组件,可能出现组件着火的严重事故。

从上述光伏熔丝熔体结构上可看出,熔丝狭径非常细,对制造工艺要求很高,普通厂家很难控制好熔丝的质量。若生产的熔丝偏大,不能在规定的电流和时间内及时熔断,更会加剧组件的损坏,带来着火风险。

2.4 熔丝在电站的失效率统计

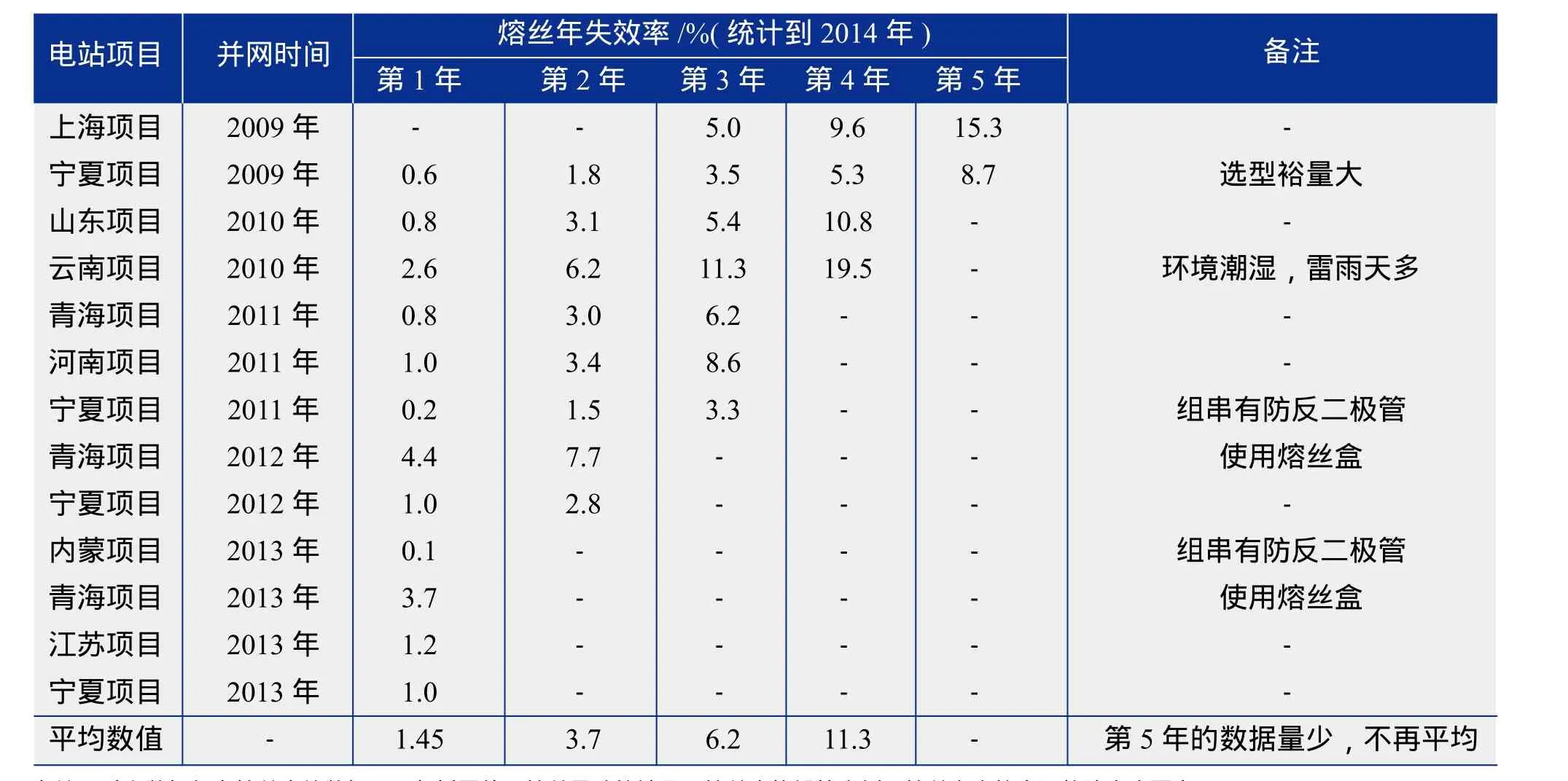

笔者利用走访电站的机会,与业主多次交流熔丝失效的问题并收集了一些熔丝失效数据,经过汇总整理,结果见表2。

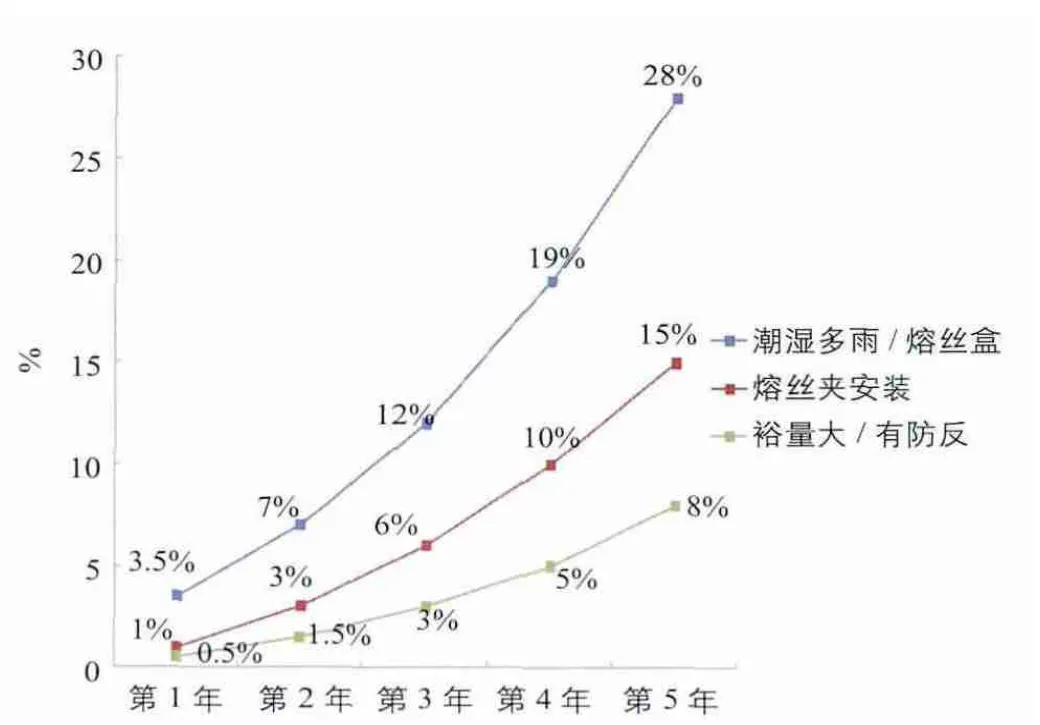

根据熔丝失效率统计的数据,经过拟合分析,熔丝的失效率符合随工作年数逐年上升的趋势,5年后失效率超过15%。

图11 熔丝失效率拟合曲线

表2 熔丝失效数据整理

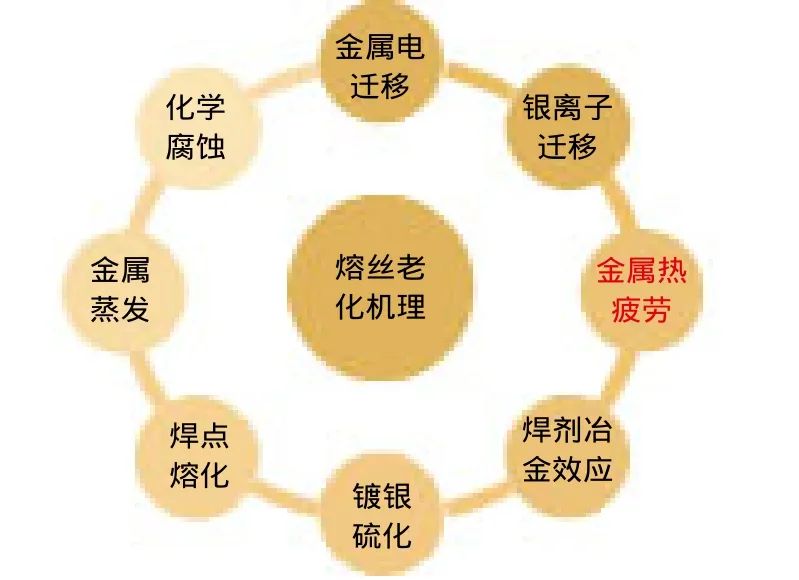

笔者认为光伏熔丝频繁失效,熔丝老化致使通流能力下降是主要原因。在光伏应用中,昼夜温差大,每天一次的高低温循环会显著加速熔丝的热疲劳效应,降低熔丝的通流能力,缩短熔丝寿命。

图12 熔丝老化机理

2.5 熔丝失效造成的发电量损失

熔丝一旦失效,则会损失这一串的发电量。若更换的时间快,发电量损失会少一些。目前,国内大型地面电站更换熔丝的平均时间约为15天(通讯断链或没有使用智能汇流箱,1个月才能检查一轮),山地电站时间更长,有个别项目甚至半年才会检查一次,发电量损失严重。当然也有几天完成的,前提是监控稳定,能从后台清晰看到熔丝的状态。

以1 MW子阵为单位,第5年开始因熔丝失效造成的发电量损失在1.5%以上,假设电价为1元/kWh,每年将造成收益损失至少22500元。以熔丝市场价格12元/支进行计算,物料更换成本至少720元。相关数据如表3所示。

表3 熔丝失效导致的发电量损失

表3数据中并未包含人工运维成本。若电站未使用熔丝,无需更换熔丝这一项工作,每50 MW能减少1个运维人员的话,那么可节省开支7万多元,分摊到每MW约有1500元。人工运维成本加上发电量损失和熔丝物料成本,每MW因熔丝失效每年将损失至少25000多元。100 MW电站25年的损失将至少5500万,这并未包括因熔丝造成的着火事故损失,实际损失将更大。

3 总结

经过以上分析,可得出以下结论:1)熔丝方案增加了直流节点,经常出现熔丝盒、接线端子、线缆等烧毁的事故;2)熔丝在低倍过载电流情况下,熔断慢,发热高,存在着火风险;3)由于熔丝和组件之间存在保护空挡,熔丝并不能有效地保护组件;4)熔丝失效率逐年升高,5年后失效率超过15%,发电量损失1.5%以上;5)100 MW电站25年因熔丝失效造成的损失将至少5500万。

在雾霾成为人们“心肺之患”的今天,变革传统能源结构,发展太阳能等清洁能源成了人们最急迫的呼声,光伏电站建设也迎来了前所未有的投资机遇。安全是光伏电站的命脉,也是取得投资回报的根基所在,特别是在山地、屋顶等与光伏结合的项目上,安全几乎是一票否决的原则问题。

不管是集中式方案,还是集散式方案或部分组串式方案,因电站中使用大量的熔丝,埋下了安全隐患,易引发着火事故,成为光伏电站安全的“头号杀手”。使用熔丝可降低成本,但熔丝的高失效率不仅造成了高额的发电量损失,也为电站运维增加了难度,反而得不偿失。只有采用类似本文提到的最多2串组件并联的组串式方案,才是安全的,无需熔丝进行保护。这种无熔丝的组串设计方案,不仅从源头解决了组件和线缆的保护问题,而且彻底根除了因使用熔丝带来的安全风险和失效损失,相信会是电站更好的选择。

[1]石颉,李烨刚,施海宁,等. 玻璃管熔断器熔断体老化失效的物理分析[J]. 低压电器,2010,(13): 1-3,11.

[2]王季梅. 低压熔断器[M]. 北京: 机械工业出版社,1979.

[3]国家能源局. 关于光伏产业监测有关情况的会议通报[EB/OL].www.nea.gov.cn/,2015.

[4]吴庆云,梁利娟. 太阳能光伏系统保护用熔断体标准分析.低压电器,2013,(7): 47-49,52.

[5]刘滨. 光伏电站建设及运营管理分析[J].硅谷,2014,(1):132,138.