铜冶炼“双闪”工艺中余热回收及利用

鞠霞

(中国瑞林工程技术有限公司,江西南昌 330031)

铜冶炼“双闪”工艺中余热回收及利用

鞠霞

(中国瑞林工程技术有限公司,江西南昌 330031)

基于某有色铜冶炼工艺技术升级改造工程,论述了铜冶炼“双闪”工艺中闪速熔炼炉、闪速吹炼炉烟气余热回收效率及余热回收装置,介绍了余热利用系统,并指出该余热利用系统的优缺点。

余热回收;余热锅炉;余热利用;热电联产;经济效益

在铜冶炼领域,“闪速熔炼—闪速吹炼”工艺是当今世界上处理铜精矿最先进的冶炼工艺。同传统的“闪速炉—转炉”工艺相比,闪速吹炼炉可以连续作业,同时将熔炼和吹炼生产在时间上和空间上分开,没有直接的关联,不但提高了设备的作业率,提高了余热锅炉蒸汽的回收率,而且大大减少SO2对低空环境的污染,还可以大幅度地提高生产能力,优势十分明显[1]。该工艺中存在大量余热,主要有闪速熔炼炉烟气余热、闪速吹炼炉烟气余热、阳极炉烟气余热、转化工段余热、高温熔融冰铜显热等等,本文以某有色铜冶炼工艺技术升级改造为例,主要介绍该项目闪速熔炼炉、闪速吹炼炉、转化工段的烟气余热回收和利用。

1 余热资源的回收

1.1 余热资源

冶炼厂中常见的余热资源包括:闪速熔炼炉高温烟气余热、闪速吹炼炉高温烟气余热、阳极炉烟气余热、硫酸转化工段、高温熔融冰铜显热等[2]。实际生产中,还存在很多余热,但本文中不逐一介绍。

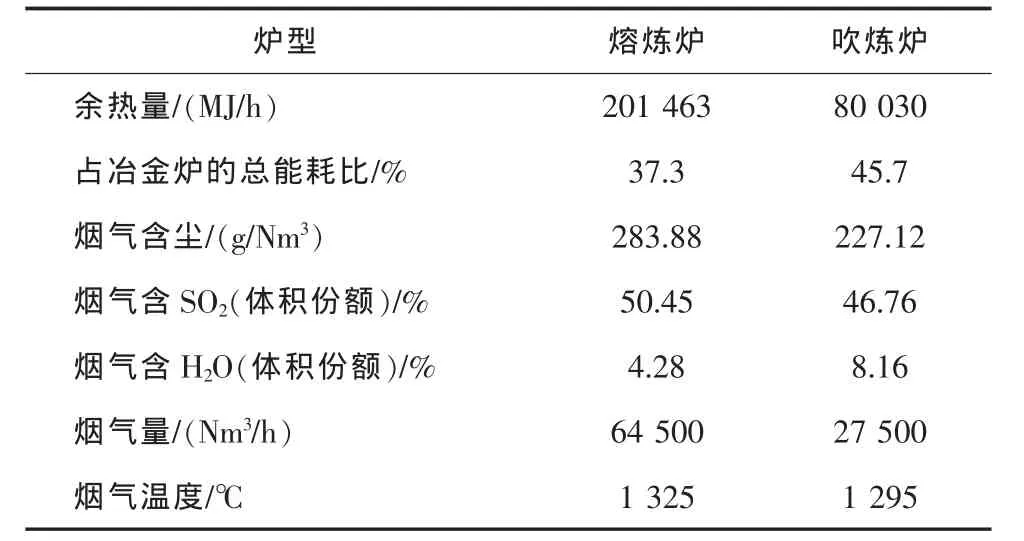

1)闪速熔炼炉、闪速吹炼炉都有高温烟气排出,这是最常见的一种余热形式。其特点是烟气产量大,产出连续,几乎无波动,烟温较高,含尘量大,二氧化硫含量较高。闪速炉的余热情况见表1。

表1 400 kt/a阴极铜闪速炉余热参数

2)本工程阳极炉采用稀氧燃烧,与常规阳极炉冶炼工艺相比,稀氧燃烧烟气量大幅减小,常规工艺阳极炉余热锅炉热回收率比较低,约为17%左右。并且阳极炉烟气波动较大,经过充分论证,本项目不回收阳极炉余热。

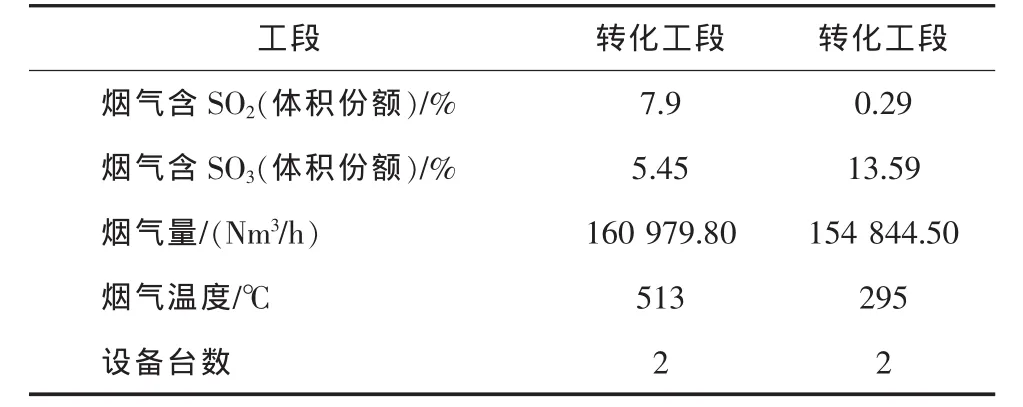

3)硫酸转化工段在生产过程中,存在大量烟气余热。余热情况见表2。

表2 400 kt/a转化工段余热参数表

4)“双闪”工艺中,熔炼炉产出的1 250℃的冰铜经水淬、磨细、烘干后再加入吹炼炉,存在大量的冰铜显热,该部分显热目前未进行利用。

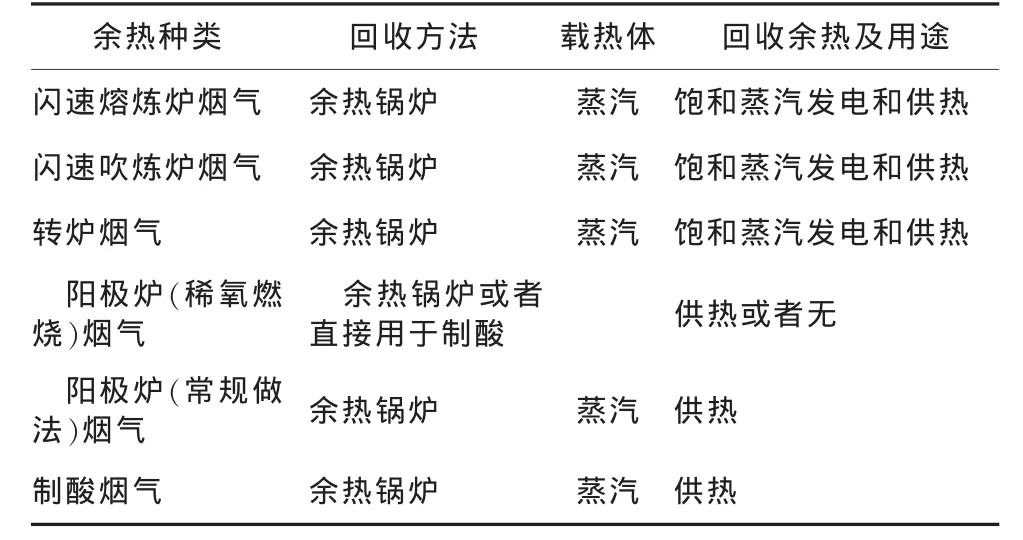

1.2 余热资源回收

目前对铜冶炼厂烟气余热回收大都采用余热锅炉形式,产生的蒸汽等热载体可供发电、生产及生活使用[3]。表3为铜冶炼厂常用的余热资源回收方法和用途。

表3 余热资源回收方法和用途

1.3 余热回收装置

余热回收装置主要考虑腐蚀、积灰、磨损、密封膨胀等问题。根据工艺烟气条件与蒸汽的用途,并为了预防低温腐蚀,锅炉采用较高的工作压力(6.0 MPa),闪速熔炼、吹炼余热锅炉设置为强制循环,采用了较高的水循环倍率。结构形式为直通烟道式,烟气流畅,并设置弹簧振打装置,以防积灰;辐射部排烟温度控制在700℃以下,余热锅炉排烟温度为满足工艺要求,一般控制在360±30℃,锅炉热效率为75%左右。在该工段未被回收的25%余热进入后续收尘、制酸工段。

硫酸转化余热锅炉进烟气比较稳定,三氧化硫浓度高,入炉烟气温度较低,根据其烟气特点,锅炉换热主要以对流换热为主,采用热管余热锅炉间接换热生产饱和蒸汽,锅炉水循环采用自然循环。1#锅炉余热回收热效率为12%,2#余热锅炉余热回收热效率为44%。未被回收的热量进入后续工艺。

2 余热利用

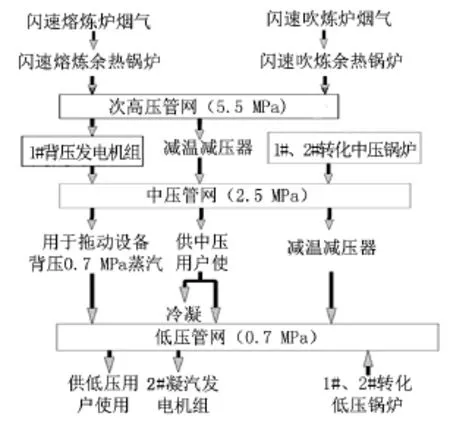

某有色铜冶炼工艺技术升级改造项目余热回收利用系统如图1。

图1 400 kt/a阴极铜项目余热利用系统

闪速熔炼炉、闪速吹炼炉余热锅炉产生的6.0 MPa饱和蒸汽全部进入1#饱和蒸汽背压汽轮发电机组发电(最大发电量:3 MW),背压蒸汽(2.5 MPa)一部分供生产使用,另一部分用于拖动动力设备,排出低压背压蒸汽(0.7 MPa)供生产和生活使用。转化工段产生的中压蒸汽进入中压管网,转化工段产生的低压蒸汽进入低压管网,供用户使用。最终多余的低压蒸汽(0.7 MPa)进入2#凝汽发电机组发电。主要的使用蒸汽的设备有电解车间的板式换热器、净液车间的真空蒸发器、蒸汽干燥机、布袋收尘器、制氧系统及生活用汽等。经统计得夏季平均用汽87.9 t/h,冬季最大用汽127.1 t/h。

该余热利用系统的优点:闪速熔炼、闪速吹炼余热锅炉产汽几乎无波动,汽源比较稳定;同时设置了次高压到中压,中压到低压的二级减压,有利于稳定各级管网压力,用汽调节比较灵活;采用拖动设备,理论上可提高能源的利用率;另外,余热利用系统简单,运行可靠,操作方便,投资省。

该余热利用系统的缺点:1)采用的拖动设备故障率高,实际使用效率不高。建议后续同类工程采用余热发电。

3 产生的经济效益

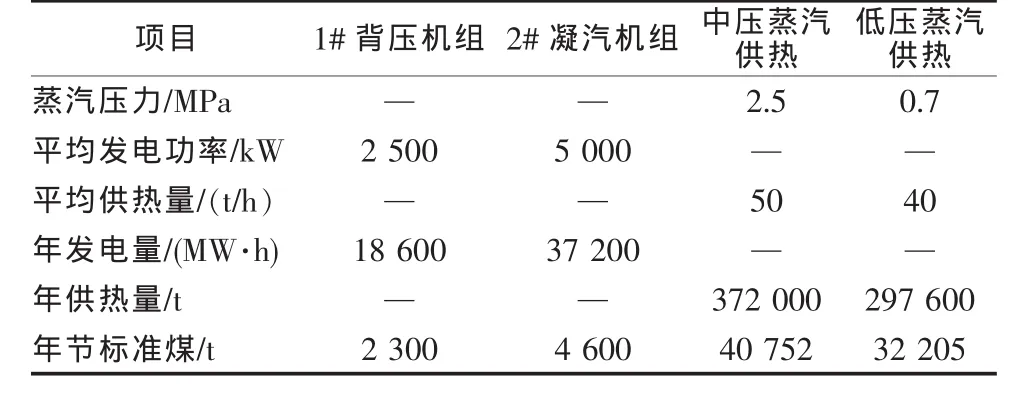

某“双闪”工艺余热回收利用产生的经济效益见表4,经济效益分析范围包括闪速熔炼余热锅炉产汽、闪速吹炼余热锅炉产汽、1#、2#转化工段中压余热锅炉产汽、1#、2#转化工段低压余热锅炉产汽。合计每年共节约80 kt标准煤。

表4 400 kt/a阴极铜项目经济效益

[1] 北京有色冶金设计研究总院.余热锅炉设计与运行[M].北京:冶金工业出版社,1982.

[2] 宋冬根.炼铜厂余热资源回收和利用[J].有色冶金节能,2003(4):1-4.

[3] 阮建国,曾达云,宋冬根.大型铜冶炼厂烟气余热回收及热电联产[J].有色冶金设计与研究,1994(4):27-34.

Waste Heat Recovery and Utilization of Copper Smelting Flash Smelting and Flash Converting Process

JU Xia

(China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China)

Based on upgrading and renovation engineering of a certain non-ferrous copper smelting process technology,the paper discusses flue gas heat waste recovery efficiency and waste heat recovery device of flash smelting furnace,flash converting furnace in copper smelting flash smelting and flash converting process,introduces waste heat utilization system,and puts forward advantages and disadvantages of the waste heat utilization system.

waste heat recovery;waste heat boiler;waste heat utilization;combined heat and power generation;economic benefit

TF811

B

1004-4345(2015)05-0028-03

2015-07-10

鞠霞(1984—),女,工程师,主要从事热力工程设计研究工作。