铝熔炼热铝渣的处理工艺与设备

吴茂林

(中国瑞林工程技术有限公司,江西南昌 330031)

铝熔炼热铝渣的处理工艺与设备

吴茂林

(中国瑞林工程技术有限公司,江西南昌 330031)

以铝加工的铝熔炼特点为切入点,分析热铝渣的分类及成分组成,介绍了回转炒渣及筛分、压制及破碎筛分、高速搅拌及筛分3种热铝渣的处理工艺与设备,并结合它们的优缺点,明确了各自的应用范围。

铝加工;铝熔炼;热铝渣;处理工艺;热渣冷却;筛分

据统计,2014年我国原铝产量约28 100 kt,消费量约28 050 kt;铝加工的铝熔炼环节中产生的热铝渣按6%计算,包括再生铝加工的产生量,则热铝渣量保守估计在1 600 kt以上。如此庞大数量的热铝渣如果被随意丢弃而不妥善处理,不但造成金属铝资源的极大浪费,而且还会给环境保护带来巨大压力。因此,本文从铝元素的化学性质、热铝渣的成分组成等方面入手,探讨当前3种主要的热铝渣处理工艺与设备,分析它们的优缺点,为生产企业理性选择热铝渣的处理工艺与设备提供参考依据。

1 铝熔炼特点

铝非常活泼,能与气体和水发生反应,如AL+ O2→AL2O3,AL+H2O→AL2O3+H2↑。这些反应都是不可逆的,一经反应金属就不能还原,这就会造成金属损失。因此在铝熔炼过程中,对工艺设备应严格地选择,对工艺流程也应有严格的选择和控制,如缩短熔炼时间、控制适当的熔炼温度、采用熔剂覆盖等。

2 热铝渣的分类及成分组成

热铝渣根据自然冷却后的颜色区分为白色铝渣和黑色铝渣,它们都是经过手工操作者或自动化扒渣机的扒渣操作被收集。

白色铝渣是金属含量在15%~80%之间变化的铝氧化物和铝金属的混合物,其特征是白色。它是原铝(电解铝液或铝锭)在炉子无盐熔炼期间或铝液运输过程产生的。

黑色铝渣是熔剂、铝氧化物和铝金属的混合物。它是再生铝厂将回收的铝型材、板材、铸造等铝废料装入反射炉内,并在铝废料上覆盖一层含盐化合物熔剂,来减少熔化过程中的铝液被氧化,是铝废料再生利用的过程中产生的。熔剂主要由氯化钠(NaCl)、氯化钾(KCl)及氟化盐的混合组成。另外,原铝(电解铝液或铝锭)在炉子“有盐”熔炼过程中产生的是黑色铝渣。

3 热铝渣的处理工艺与设备

热铝渣处理是铝加工行业一个必不可少的生产环节,它有利于企业降低运行成本,减少废物排放,从而提高生产利润和市场竞争力。另外,热铝渣处理回收金属铝后剩余大量的铝灰,铝灰中还含有少量的铝,其余是Al2O3和一些熔剂的残留物。铝灰可以用来生成硫酸铝、铝粉和碱式氯化铝等产品。

目前,国内外铝加工企业采用的热铝渣处理方法种类繁多,现代化水平参差不齐,但主要有回转炒渣及筛分、压制及破碎筛分、高速搅拌及筛分等3种工艺[1-2],它们都包含一个共同的处理步骤,即处理过程后期都要将热渣冷却后筛分。本文就该3种处理工艺逐一简介。

3.1 回转炒渣及筛分工艺与设备

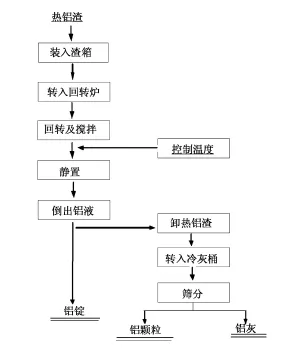

人工或扒渣车从炉子中扒出热铝渣装入渣箱,用旋转叉车转入回转炉,利用回转炉的逆顺回转和扒渣耙子的前后搅拌,渣中发生铝热剂反应,静置后,比重大的金属铝及其他金属块沉淀到炉子的底部,比重小的铝渣悬浮在炉子的上部,即可以将热铝渣中的铝液分离出来。在操作过程中应注意控制温度,可以加入冷渣或小生铝作为控温剂。处理完毕后液压油缸顶起回转炉尾部,炉身倾斜即可倒出铝液形成铝锭,铝液倒完后旋转炉身即可卸热铝渣。热铝渣装入渣箱后再转入筛网式冷灰桶,喷水冷却冷灰桶的外表面,进而冷却桶内的热铝渣,快速冷却到50℃以下的冷铝渣再被筛分出铝颗粒及铝灰,分装硅袋。该工艺流程详见图1。

图1 回转炒渣及筛分工艺流程

其优点是:单次处理铝渣量大,能达到1 000~ 2 000 kg/次,金属铝回收率较高,一般为80%左右,且设备投资费用低,特别适用于再生铝厂。因为再生铝厂的热铝渣为含铁量及熔剂量都比较高的黑色铝渣,如果采用压制及破碎筛分工艺与设备,则效率低下、作业周期长、金属回收率低、运行能耗高;如果采用高速搅拌及筛分工艺与设备,则铝渣中的铁块、螺栓、钢筋等经常会卡在锅与搅拌叶片的间隙里,极易导致设备故障。

但是其缺点也很明显:“利用回转炉的逆顺回转和扒渣耙子的前后搅拌”、“热铝渣装入渣箱后再转入筛网式冷灰桶”这两个生产环节均是开放式作业,会产生大量灰尘,工人作业环境差,即使加强收尘措施,效果也十分有限。

该处理设备主要由回转炉和冷灰桶构成。而回转炉主要由底盘托架、电传动机构、液压升降机构、炉体及电控系统构成;冷灰桶主要由底盘托架、电传动机构、水循环喷淋系统、冷却桶体、筛分桶体及电控系统等构成。

3.2 压制及破碎筛分工艺与设备

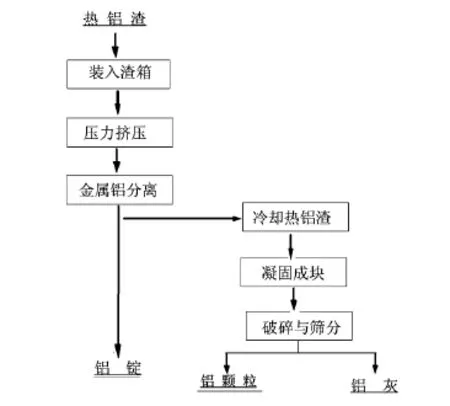

将热铝渣快速装入渣箱,采用特殊设计的压头,根据所设定的程序,以合适的压力挤压渣箱里的热渣,使热渣中的游离金属铝分离出来;渣箱内热渣受特殊设计的压头强制冷却和隔离空气,阻止铝渣进一步氧化,加快了铝渣中铝液的凝固速度;回收铝渣中的液态铝形成铝锭后,残余铝渣块再转入破碎机破碎、筛分机筛分,分离出铝颗粒和铝灰,进一步回收铝金属。该工艺流程详见图2。

图2 压制及破碎筛分工艺流程

其优点是:压制后的残余铝渣块是冷却固体,因此压制过程和破碎筛分过程可以灵活地分在两个不同车间或工厂内进行。压制、冷却过程对环境污染少,可放在炉子附近进行,为作业工人创造一个良好的车间环境。而破碎筛分过程产生的灰尘大,对大气环境污染大,可将残余铝渣块外售给专业处理部门统一收购处理。另外,渣箱的口型一般为方形,炉门扒渣时炉渣不易散落到车间地坪上,不易烧坏地坪且炉子周边渣灰少,保持炉子周边良好卫生状况。

其缺点是:单次处理热铝渣量小,一般为200~ 350 kg/次;铝渣空气氧化严重,金属铝回收率一般在60%以下,且设备投资费用高,适用于处理环保要求高的铝熔铸厂产生的少量白色铝渣。

该处理设备主要由压渣机、破碎机、筛分机及电控系统等构成。

3.3 高速搅拌及筛分工艺与设备

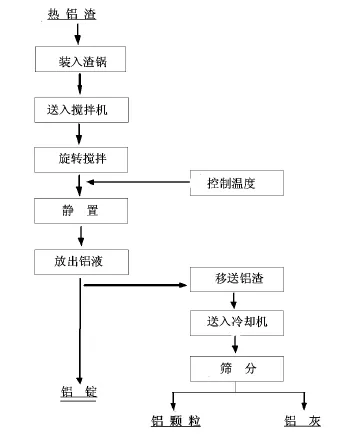

装有热铝渣的渣锅被送入热铝渣高速搅拌机内,搅拌叶片插入渣锅内旋转搅拌热铝渣,渣中发生铝热剂反应,通过向渣锅内洒水等方式来控制温度,静置后,比重大的金属铝留到渣锅的底部,比重小的残渣悬浮在渣锅的上部,待铝液与铝渣分离后,抬起搅拌叶片将铝液从渣锅底部放出至铝液箱收集、冷却成铝锭;剩下的热铝渣跟渣锅一起被移送到翻转装置,翻转渣锅,热铝渣通过投入装置被送入冷却机内冷却,空渣锅返回、移走;快速冷却到50℃以下的铝渣被分粒机依次横向筛分为铝颗粒及铝灰,分别装硅袋。该工艺流程详见图3。

其优点:单次处理铝渣量较大,一般为200~500 kg/次;处理迅速,连续不断,铝渣空气氧化极少,金属铝回收率高达90%左右;整个处理过程都在一个密闭的环境下进行,设备紧凑占地少,大气污染少;设备投资费用适中;处理铝渣范围广,适用于处理各种不含块状固体的白色铝渣和黑色铝渣。

其缺点:渣锅口型为圆形,且底部有出铝孔,炉门扒渣及叉车转运渣锅时炉渣易散落到车间地坪上,易烧坏地坪,且炉子周边渣灰较多,炉子周边卫生状况较差。

图3 高速搅拌及筛分工艺流程

该处理设备主要由热渣高速搅拌机、移送翻转装置、铝渣投入装置、冷却机、分粒机及电控系统等构成。

4 结论

生产企业在选择热铝渣的处理工艺与设备时,应该根据所需处理热铝渣的种类与数量、投资预算及环保要求等几个方面综合考虑,结合各种处理工艺的优缺点,选择最合适的处理工艺与设备,在兼顾环境保护和社会效益的同时进一步提高企业自身的社会形象和经济效益。

[1] 孙伯勤.铝渣处理与回收技术[J].再生资源研究,1997(4):19-22.

[2] 高飞.铝渣处理设备国产化技术应用[J].有色冶金节能.2013(4): 44-47.

Treatment Process and Equipment of Hot Aluminum Slag in Aluminum Smelting

WU Maolin

(China Nerin Engineering Co.,Ltd.,Nanchang,Jiangxi 330031,China)

Taking aluminum melting features in aluminum process as an entry point,this paper makes an analysis on classification and composition of hot aluminum slag,introduces three kinds of treatment process and equipments of hot aluminum slag, which are rotary slag drying and screening,pressing,crushing and screening,and high speed agitating and screening,and clear up their application scope in combination with their merits and demerits.

aluminum processing;aluminum smelting;hot aluminum slag;treatment process;hot slag cooling;screening

TG166.3

B

1004-4345(2015)05-0034-03

2015-04-28

吴茂林(1980—),男,工程师,主要从事金属压力加工工艺设计工作。