履带车辆转向工况综合传动系统换段品质试验

曹付义,郭广林,周志立,张明柱

(河南科技大学车辆与交通工程学院,河南洛阳471003)

履带车辆转向工况综合传动系统换段品质试验

曹付义,郭广林,周志立,张明柱

(河南科技大学车辆与交通工程学院,河南洛阳471003)

换段品质研究一直是车辆传动系统研究与开发的重要内容.以由液压机械无级变速器和液压机械差速转向机构组成的履带车辆综合传动系统为研究对象,通过对换段品质评价指标的理论分析,结合农业履带车辆的工作特氛,提出了采用动载系数和换段时间作为换段品质试验的评价指标.搭建了由LR6105ZT10型柴油发动机作为驱动系统、由CW150型电涡流测功机和自制电液比例控制盘式制动器作为负载模拟系统、由工控机作为主要测控系统的试验台,建立了发动机及系统负载的计算模型,采用转向负载系数表达车辆综合传动系统两侧负载的变化关系,给出了发动机的控制方法及系统负载在试验台上的实现方法.以F4段换入F5段为例,对履带车辆转向工况综合传动系统换段品质进行了试验研究.

履带车辆;转向工况;液压机械传动;换段品质

0 引言

全工况速比控制是履带车辆自动控制的重要组成部分.履带车辆转向工况速比控制不但可避免发动机动力不足,还可改变车辆转向半径,使其顺利通过狭窄区域.因此,研究履带车辆转向工况速比控制具有重要理论意义和实用价值.

液压机械传动系统是一类由液压功率流和机械功率流复合传递动力的综合传动系统,通过机械传动实现高效率大功率动力传递,通过液压传动完成无级变速,在大功率农业车辆、工程车辆及军用装甲车辆上表现出良好的应用前景[1-4].液压机械传动系统速比控制是通过同时调节泵-马达系统排量比、行星排输人输出关系和有级变速机构的齿轮传动比来实现的,有关研究主要集中在换段方法、离合器油压控制及结构参数等方面,且大多采用仿真方法,缺少试验验证[5-9].

笔者以由液压机械无级变速器和液压机械差速转向机构组成的履带车辆综合传动系统为研究对象,通过分析综合传动系统构成,结合农业履带车辆的工作特点,提出换段品质的评价指标.通过搭建履带车辆综合传动系统试验台,建立发动机及系统负载模型,给出发动机控制、负载模拟及试验测控方法,对履带车辆转向工况综合传动系统换段品质进行试验研究.

1 系统构成

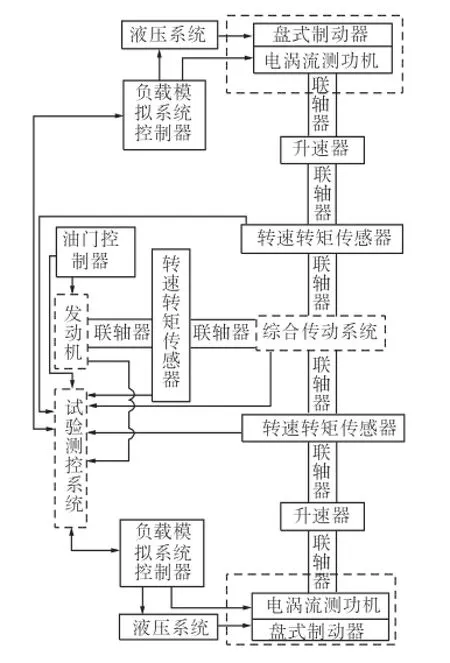

履带车辆综合传动系统联接方案如图1所示,主要由液压机械无级变速器、液压转向闭式回路系统、反向机构和左右行星排等组成.其中液压机械无级变速器的联接方案如图2所示[9],主要由分流机构、泵-马达系统、汇流行星排和有级变速机构等组成.液压转向闭式回路系统是一个采用方向盘控制的液压先导式变量泵-定量马达系统,反向机构的设置是由履带车辆转向原理决定,为一级定轴齿轮传动机构,传动比取为1[6].

图1 综合传动系统Fig.1 Integrated transmission system

图2 液压机械无级变速器Fig.2 Hydro-mechanical continuously variable transmission

2 换段品质的评价指标

换段品质是指在保证车辆动力性和可靠性的基础上能迅速、平稳换段的程度.常用评价指标有换段冲击、换段离合器滑摩功和换段时间等[9].

(1)换段冲击.换段冲击的直观评价指标为冲击度和动载荷.汽车行业国内外都给出了冲击度的评价参考值,但目前农业履带车辆及工程车辆行业还未给出评价参考值.相比汽车,农业履带车辆大多在田间或恶劣地面上行驶,对驾乘人员的舒适性要求较低,换段过程对其纵向冲击度的影响可以忽略不计,采用变速器输出轴动载系数来计算换段冲击,定义为

式中:Mmax为换段过程中变速器最大输出转矩, N·m;Ms为换段前变速器稳定输出转矩,N·m.

采用动载系数作为换段冲击的评价指标,可避免对变速器输出动载荷试验值的二次微分运算(会产生畸变),有利于试验测定值的稳定.

动载系数控制在多大的范围内合适,目前尚缺乏理论依据,但本文主要研究换段过程中动载荷变化峰值出现的程度,采用动载系数作为相对评价指标具有实际应用价值.

(2)滑磨功.本研究的综合传动系统中采用湿式换段离合器,滑磨功导致的离合器温升可通过油液冷却,试验时滑磨功不作为换段品质的评价指标进行测定.

(3)换段时间.换段时间是指从前一个段位的稳定状态转换到新一个段位后所需的时间.非道路车辆的换段时间通常控制在1.0~1.6 s之间[9].

笔者主要以动载系数和换段时间作为换段品质的评价指标进行试验测定和分析.

3 试验方案

3.1 试验台构成

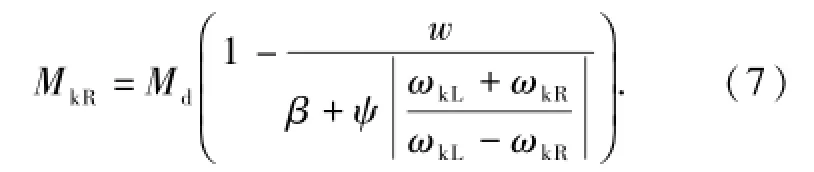

履带车辆综合传动系统试验台基本构成如图3所示,主要由驱动系统(LR6105ZT10型发动机)、综合传动系统、负载模拟系统(电涡流测功机、盘式制动器)及试验测控系统等构成.

发动机采用LR6105ZT10型增压柴油发动机,其额定功率为95.6 kW,额定转速为2 300 r/min.

负载模拟系统采用CW 150型电涡流测功机和自制电液比例控制盘式制动器.CW 150型电涡流测功机的标定功率为150 kW,标定转矩为955 N·m;电液比例控制盘式制动器的最大制动转矩为680 N·m.

试验测控系统硬件主要由工控机(M IC-3318控制器、Intel Pentium处理器)、PCI-NI6115型数据采集卡、JCG系列转速转矩传感器、PCI-NI843x通讯卡、PCI-CAN总线卡等组成.试验测控系统软件基于分散控制集中管理模式,采用LabVIEW开发软件平台,主要包括I/O接口软件、仪器驱动程序、人机交互软面板、功能算法框图程序等.

图3 综合传动系统试验台Fig.3 Test bench of integrated transmission system

3.2 试验台测控

试验台测控主要包括发动机控制、负载及其在试验台上实现、试验参数的实时设定及测量等.

3.2.1 发动机模型及控制

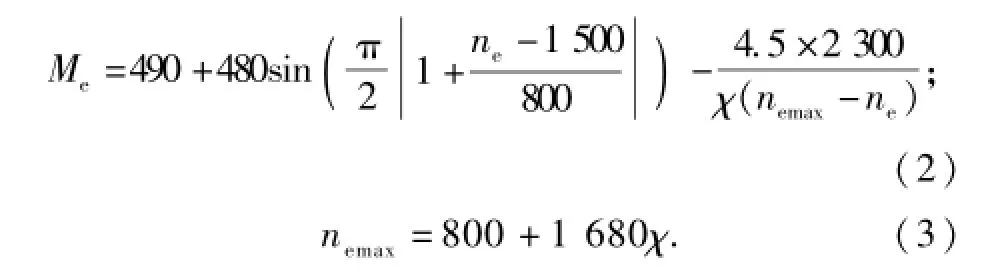

(1)LR6105ZT10型柴油发动机调速特性模型为[10]

式中:Me为发动机转矩,N·m;ne为发动机转速, r/min;nemax为发动机最高空载转速,r/m in;χ为发动机油门开度.

发动机动力学模型为

式中:Je为换算到发动机输出轴上的等效转动惯量,kg·m2;ω·e为发动机角加速度,rad/s2;Ml为作用在发动机输出轴上的负载转矩,N·m.

(2)根据发动机模型可计算出期望转速控制信号.采用混合式步进电动机HN200-3426及其驱动器IM483对发动机进行控制,控制方法采用神经网络优化PID控制.原理如图4所示,根据设定的发动机转速及实时采集的发动机转矩计算出油门开度值.

图4 发动机控制原理Fig.4 Control principle of engine

3.2.2 负载计算及模拟

车辆直驶工况变速器换挡品质试验负载计算及实现方法已有文献[9]论述.车辆转向工况动力传动系统两侧负载的变化关系较为复杂,目前尚未见到确定的计算关系式.笔者采用转向负载系数表达车辆转向工况动力传动系统两侧负载的变化关系.

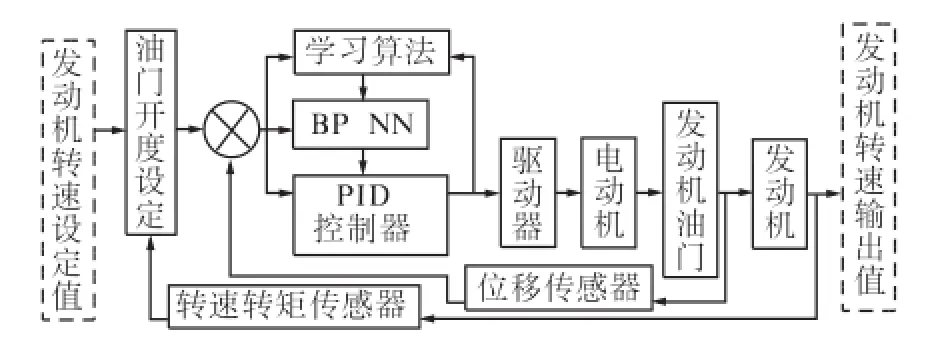

(1)负载计算.在车辆直驶过程中转向时,综合传动系统左、右侧负载存在着一定差值,大小与所装车辆的结构参数、使用条件及系统左、右侧输出角速度大小有关,经过一定换算可得综合传动系统的负载模型为

式中:MkL、MkR为综合传动系统左、右侧负载转矩,N·m;Md为车辆直驶工况综合传动系统负载转矩,N·m;w为转向负载系数,根据研究对象的结构参数和使用条件,其变化范围为w=0.1~0.25[9];ωkL、ωkR为系统左、右侧输出角速度, rad/s;β、ψ为常数.

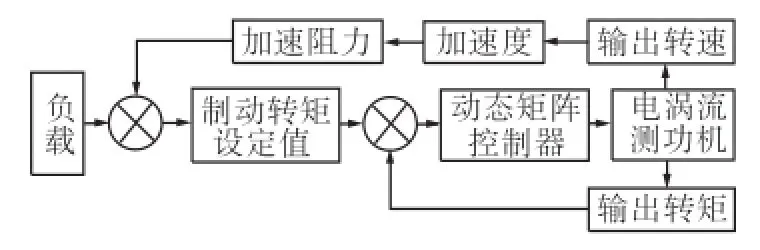

(2)负载模拟.负载模拟由电涡流测功机和盘式制动器完成,电涡流测功机实现高速下负载模拟,盘式制动器完成低速下负载模拟.采用基于遗传算法的动态矩阵控制参数整定方法[11]对电涡流测功机进行控制,其原理如图5所示.

图5 电涡流测功机控制原理Fig.5 Control principle of eddy current dynamometer

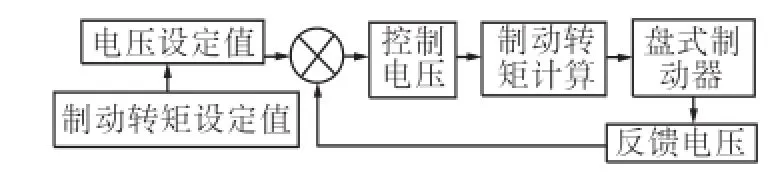

盘式制动器的控制原理如图6所示.根据所需的制动转矩,计算出信号电压,通过电压设定值与反馈电压调节控制电压,为试验提供合适制动转矩.

图6 盘式制动器控制原理Fig.6 Control principle of disk brake

3.2.3 试验测控过程分析

试验测控系统主要完成对试验台上众多传感器输出信号的转换与处理、发动机和负载模拟系统的控制、试验台工作状态和试验过程的监视与控制等.工控机实现人机交互,对试验条件进行设定、对各子系统进行管理、信号采集与数据处理等.在发动机起动时,工控机同时控制发动机油门控制器与起动机,起动发动机;发动机正常工作时由油门控制器根据工控机的指令控制发动机的工作.离合器油压、流量等物理量经多功能数据采集卡输人工控机,转速转矩传感器输出信号经转换后由等精度测速计数单元通过USB通讯输人工控机.负载模拟系统控制器根据工控机设定的负载,模拟车辆行驶阻力,同时将负载模拟系统的信息通过串口与工控机通信.综合传动系统的工作状态信号通过CAN总线实现与工控机的信息交互.

4 试验及结果分析

转向工况综合传动系统换段品质影响因素多,限于篇幅,仅研究液压转向闭式回路系统排量比ε和转向负载系数w对其换段品质的影响.

4.1 工况设定

以F4段换人F5段为例进行试验,由图2知, F4段换人F5段涉及3组离合器(L1和L2、L3和L4、L6和L7).试验过程中发动机油门开度为100%,使用测功机恒转矩模式对综合传动系统输出轴加载,换段离合器主油路压力为1.5 MPa,直驶阻力设定为1 kN,换段开始时间为10 s,离合器L2、L4和L6同时泄油,L1、L3和L7同时充油.

4.2 液压转向闭式回路系统排量比的影响

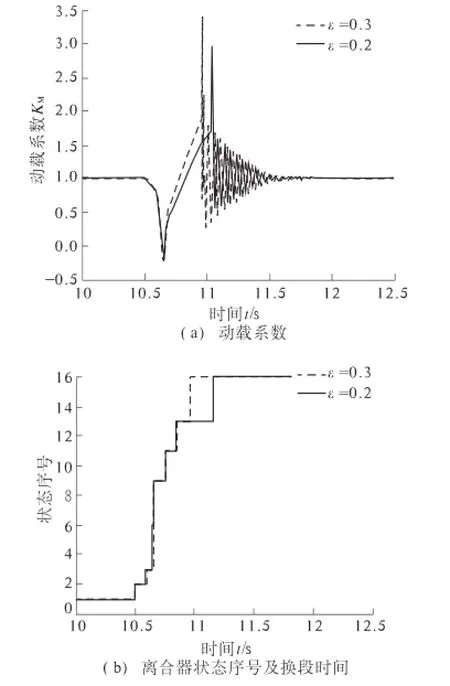

通过工控机设定转向负载系数w=0.1,液压转向闭式回路系统对综合传动系统换段品质的影响结果如图7所示.

由图7(a)可以看出,ε=0.3时,KM=3.5;ε =0.2时,KM=3.0.说明系统排量比越大,动载系数越大,换段冲击越大.原因在于:由液压机械差速转向原理知,当系统排量比增大时,综合传动系统中转向路功率增大,直驶路功率减小,换段离合器接通时的压力增长率减小,增大了换段冲击.

图7 液压转向闭式回路系统排量比对换段品质的影响Fig.7 Influence of displacement ratio of hydraulic turning close loop system on shifting quality

换段时每一组离合器都有切换前、转矩相、惯性相和切换后4种状态,F4段换人F5段的过程中离合器存在16种可能状态.图7(b)是离合器状态序号变化及换段时间的试验结果.可以看出, F4段换人F5段的状态改变顺序为1-2-3-6-9-11-13-16.ε=0.3时,t=0.9;ε=0.2时,t=1.15,说明系统排量比越大,换段时间越短.

4.3 转向负载的影响

设定液压闭式回路系统排量比ε=0.2,转向负载系数对综合传动系统换段品质的影响如图8示.

图8 转向负载对换段品质的影响Fig.8 Influence of turning load on shifting quality

由图8(a)可以看出,w=0.15时,KM=8.3; w=0.1时,KM=6.3,说明转向负载系数越大,动载系数越大,换段冲击越大.原因在于:当转向负载系数增大时,综合传动系统两侧负载差值增大,对变速器负载的扰动增大,增大了换段冲击.

由图8(b)知,当转向负载系数为0.15时,换段约在10.9 s完成;当转向负载系数为0.1时,换段约在11.1 s完成,说明转向负载系数越大,换段时间越短.

5 结论

(1)在分析综合传动系统构成及其换段品质评价指标的基础上,设计了综合传动系统试验台.通过对试验台硬件选择、控制模型建立及试验测控过程分析,表明该试验台可用于履带车辆转向工况综合传动系统换段品质试验.

(2)试验结果表明,液压转向闭式回路系统排量比越大,换段冲击越大,换段时间越短;转向负载系数越大,换段冲击越大,换段时间越短.

[1] LEE H D,DOWSON D.Coordinated control of a mechanical hybrid driveline with a continuously variable transmission[J].JSAE Review,2012,30(10):453 -461.

[2] 张炳力,季明微,张友皇.自动变速器车辆换挡品质研究[J].中国公路学报,2012,25(3):141-146.

[3] 孙贤安,吴光强.双离合器式自动变速器车辆换挡品质评价系统木[J].机械工程学报,2011,47(8): 146-151.

[4] 戴振坤,刘艳芳,徐向阳,等.液力自动变速器传动系统建模与换挡特性仿真[J].北京航空航天大学学报,2012,38(8):1027-1031.

[5] 王光明,朱思洪,史立新,等.拖拉机液压机械无级变速箱换段控制优化与试验[J].农业工程学报, 2013,29(18):51-59.

[6] 曹付义,周志立,徐立友.履带车辆液压机械差速转向系统参数优化[J].农业工程学报,2013,29(18): 60-66.

[7] 魏超,苑士华,胡纪滨,等.等差式液压机械无级变速器的速比控制理论与试验研究[J].机械工程学报,2011,47(16):101-105.

[8] 徐立友,周志立,彭巧励,等.多段式液压机械无级变速器方案设计与特性分析[J].中国机械工程, 2012,23(21):2641-2644.

[9] 张迎军.拖拉机液压机械无级变速传动系统控制策略研究[D].武汉:武汉理工大学汽车工程学院,2007.

[10]张明柱,周志立,徐立友,等.柴油发动机调速特性时连续性数学模型研究[J].农业工程学报,2004, 20(3):74-77.

[11]诸静.智能预测控制及其应用[M].杭州:浙江大学出版社,2002:135-176.

Experiment of Shift Quality for Integrated Transmission System of Tracked Vehicle in Turning Conditions

CAO Fu-yi,GUO Guang-lin,ZHOU Zhi-li,ZHANG Ming-zhu

(Vehicle&Communication Engineering College,Henan University of Science and Technology,Luoyang 471003,China)

The shift quality is always the important research and development content of variable transmission system for vehicle.With the research object being integrated transmission system of tracked vehicle composed of hydro-mechanical continuously variable transmission and hydro-mechanic differential turningmechanism,after an analysis of the evaluating indicators of shift quality,and in consideration of theworking characteristic of farm tracked vehicle,it is put forward that the dynamic load coefficient and shift time are as the evaluating indicators of shift quality test.The test bench ismade up of driving system,measured system,load simulation system and observing and controlling system etc.The LR6105ZT10 diesel engine acts as driving system.The CW150 electric eddy current dynamometer electro-hydraulic proportional control disc brake act as the load simulation system.The observing and controlling system ismainly made up of industrial control computers.The calculation models of engine and load of integrated transmission system are established.The turning load coefficient is adopted to express the two side load change relationship of integrated transmission system of tracked vehicle.The controllingmethod of engine and realizingmethod of load on test bench are given.As the example for F4 switching F5,the test research of shift process of tracked vehicle based on integrated transmission in turning conditions was carried out.

tracked vehicle;turning conditions;hydro-mechanic transmission;shift quality

S219.032.3

A

10.3969/j.issn.1671-6833.2015.03.011

1671-6833(2015)03-0049-05

2015-01-16;

2015-03-19

国家自然科学基金资助项目(51375145)

曹付义(1969-),男,河南兰考人,河南科技大学副教授,博士,主要从事车辆动力学系统研究,E-mail: cfy0908@sina.com.