纳米多孔硅粉的化学腐蚀及其理化性质表征

付 琼, 刘玉存, 柴 涛, 于雁武, 于国强, 刘 媛

(1. 中北大学化工与环境学院,山西 太原 030051; 2. 陕西应用物理化学研究所, 陕西 西安 710061; 3. 西安物华巨能爆破器材有限责任公司, 陕西 西安 710061)

1 引 言

多孔硅自发明以来,被普遍应用于发光元件及电子元件。1992年,Bard教授首次发现了多孔硅的爆炸性能[1],多孔硅被认为是一种活性材料。随着多孔硅的低温爆炸性能[2]与其常温爆炸性能[3]的陆续发现,多孔硅被逐渐应用于含能材料领域。由于多孔硅基片物理性状[4-5],使其无法广泛应用,限制了多孔硅在含能材料领域里的常规使用。因此制备优良性能的纳米多孔硅粉成为解决这一问题的关键所在。经过多年的不断探索和努力,化学腐蚀法[6]、溶胶凝胶法[7]、固体火焰放热法(solid flame technique)[8]、Si2H6化学气相沉积技术(chemical vapour deposition techniques,CVD)[9]已应用于纳米多孔硅粉的制备 。化学腐蚀法具有不定向性,可控条件较差等缺点,但是其成本较低,常温常压下即具备实验条件且操作过程简单,仍是多数研究人员的首选方法。本研究利用化学腐蚀法制备纳米多孔硅粉,探索不同的化学腐蚀参数对纳米多孔硅粉对孔径范围、形貌及比表面积的影响,对优化化学腐蚀法制备纳米多孔硅粉有一定指导作用。

2 实验部分

2.1 试剂与仪器

硅粉,纯度>99%,粒径小于20 μm,分析纯国药试剂集团; 40%氢氟酸(HF)、30%过氧化氢(H2O2),分析纯,天津市富宇精细化工有限公司; 亚硝酸钠(NaNO2),分析纯,天津市恒兴化学试剂制造有限公司; 25%氨水(NH3·H2O)、60%硝酸(HNO3),分析纯,北京化工厂; 高氯酸钠(NaClO4),分析纯,天津福晨化学试剂厂; 实验室用水均为蒸馏水。

TriStar II 3020 V1.03型全自动比表面积仪及孔隙度分析仪(Micromeritics Instrument Corporation); S-4700 FE-SEM(株式会社日立制作所); Spectrum100FT-IR傅里叶红外光谱仪(Perkin Elmer Spectrumeter)。

2.2 纳米多孔硅粉的制备

2.2.1 化学腐蚀原理

硅的化学腐蚀是一个复杂的过程,氢氟酸具有很强的氧化性,但由于其酸性较弱,溶液中可电离的H+数量有限,为了增加腐蚀液体系中的H+数量,加入电离性较强的硝酸,促进F+对Si的络合作用,实现了硅的化学腐蚀,与硅腐蚀有所不同的是,在制备多孔硅粉的反应中添加了亚硝酸钠,亚硝酸钠在酸性条件下可生成HNO2,但由于三价氮的不稳定性,HNO2分别发生了歧化反应((3HNO2=HNO3+2NO↑+H2C)与分解反应(2HNO2=NO2↑+NO↑+H2O),气体的产生破坏了HF与HNO3对硅腐蚀的均衡性,从而为在硅粉表面成孔创造了条件。歧化反应生成的NO迅速与空气中的氧结合生成N2O3,遇水再生HNO2,完成HNO2的再生。分解反应中部分NO2与水反应形成HNO2,其余进入大气。纳米多孔硅粉的化学腐蚀原理方程式如下:

主反应[6]: Si+2h+→Si2+(h+代表孔洞)

副反应:NaNO2+H+→HNO2+Na+

HNO3+HNO2↔2NO2+H2O

2.2.2 硅粉的预处理

硅粉表面被一层氧化膜所覆盖,同时硅粉颗粒中也混杂多种少量的其他金属元素,为了能够更好的制备纳米多孔硅粉,在进行化学腐蚀前,要对硅粉原料进行预处理: (1)称取30 g硅粉置于10%的HF溶液中搅拌浸泡10 min,蒸馏水清洗抽滤; (2)将清洗后的硅粉投入到氨水、过氧化氢和蒸馏水以体积比1∶1∶5的混合溶液中浸泡5~10 min,蒸馏水冲洗抽滤; (3) 用体积比为1∶1∶5的盐酸、过氧化氢和蒸馏水的混合溶液浸泡经过以上处理的硅粉5~10 min后取出蒸馏水清洗抽滤; (4) 利用无水乙醇对样品进行脱水,在60 ℃环境下烘干24 h,待用。

2.3 纳米多孔硅粉的制备及表征

化学腐蚀液体系由HF、HNO3、亚硝酸钠和蒸馏水组成。以500 mL的聚四氟乙烯烧杯为反应容器,称取5 g干燥硅粉投入装有腐蚀液的反应器中。化学腐蚀反应全程在28 ℃恒温水浴中进行,搅拌速率为180 r ·min-1,以此保证硅粉表面的持续机械作用力,腐蚀液可以均匀作用于其表面。腐蚀液中,氢氟酸浓度始终保持在15.6%,通过修改硝酸浓度及腐蚀时间,制备不同规格的样品。样品经过清洗、脱水、烘干、过筛后,测试样品准备完毕。

全自动比表面积及孔隙度分析仪测定纳米多孔硅粉的N2吸附/脱附曲线,并利用BET(Brunner-Emmet-Teller measurements)方程计算样品的比表面积及平均孔径。扫描电镜(SEM)观察纳米多孔硅的微观形貌。傅里叶红外光谱仪测定了多孔硅表面的化学键进行表征。

3 纳米多孔硅粉的结构及性能表征

3.1 硝酸浓度对孔径分布的影响

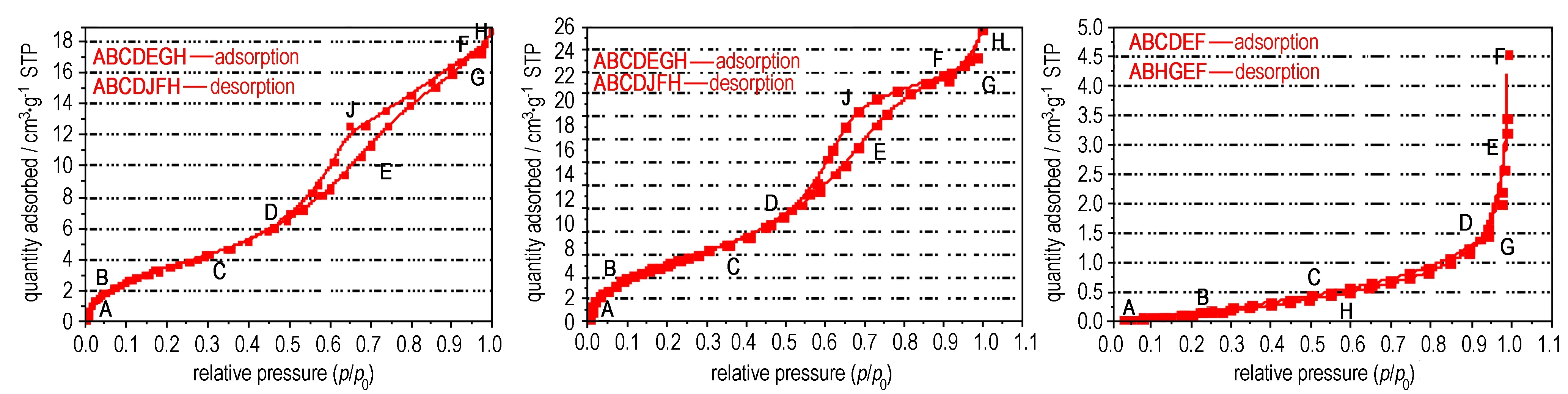

对于不同多孔固体来说,孔径分布是影响多孔材料比表面积的主要因素,其内比表面积比外比表面积大几个数量级[10]。为了排除反应时间过长对测试结果的干扰,对腐蚀时间为40 min,硝酸的浓度为4.5%,5.2%,7.7%时制备出的样品(1#,2#,3#)进行氮气吸附测试,结合正交试验的结果[11],利用全自动比表面积仪对三个样品进行分析。如图1所示。

图1a、图1b中样品1#、2#的等温线为阶梯形等温线,属于Ⅳ型等温线,是描述介孔材料的特征曲线。滞后曲线类型与特殊孔结构相关联,1#、2#样品曲线属于H3型滞后迴线,说明测试样品表面存在缝隙孔[12]。而图1c中3#样品的等温线为Ⅲ型等温曲线,该曲线常用来描述大孔或非孔材料。

通过BET方程计算不同硝酸浓度下样品的孔径和比表面积,结果见表1。由表1可见,3种样品的平均孔径分别为8.04, 7.67, 52.9 nm,其中1#、2#样品为介孔材料,比表面积较大; 3#为大孔材料,检测过程中基本没有检测到内表面积,使得其比表面积值大幅度减小。在正交实验基础上进行单因素实验[11],发现,在保持化学腐蚀其他参数相同的前提下,硝酸浓度是影响样品孔径分布的主要因素。当制备的多孔硅粉样品为介孔材料时,比表面积较大; 样品为大孔甚至非孔材料时,比表面积大幅度减小。其中硝酸浓度为5.2%,样品为介孔材料,孔径分布更为均匀。

a. 1#b. 2#c. 3#

图1三种多孔硅粉样品的等温曲线

Fig.1Isothermal curves of three kinds of porous silicon power

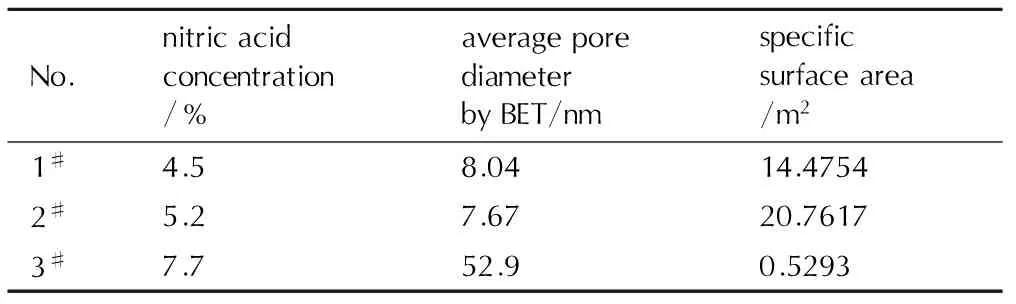

表1不同硝酸浓度下纳米多孔硅粉样品的孔径及比表面积

Table1Specific surface area and average pore diameter of the PSi powder prepared with different concentration of nitirc acid

No.nitricacidconcentration/%averageporediameterbyBET/nmspecificsurfacearea/m21#4.58.0414.47542#5.27.6720.76173#7.752.90.5293

3.2 化学腐蚀时间对纳米多孔硅粉形貌及比表面积的影响

3.2.1 对表面形貌的影响

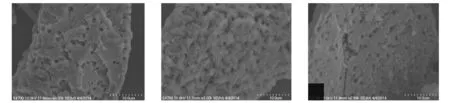

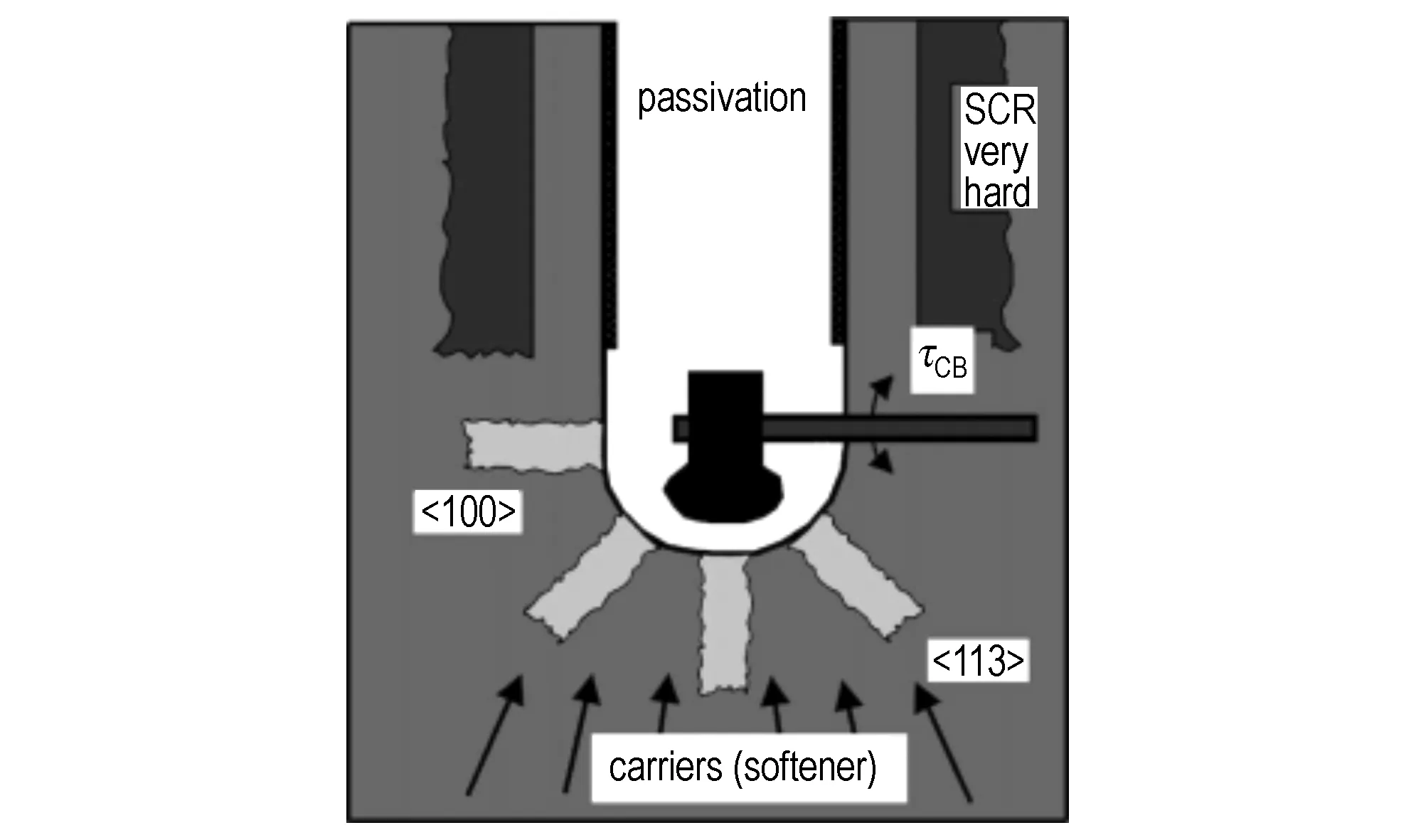

在多孔硅粉的制备过程中发现,当化学腐蚀时间超过120 min,所制备的样品产量极少无法投入应用。为了更好地研究其他化学参数对纳米多孔硅粉性质的影响,以40 min为步长,在硝酸浓度为5.2%的实验条件下,通过扫描电镜观察不同腐蚀时间制备的纳米多孔硅粉的表面形貌,如图2所示。由图2可见,样品颗粒表面存在多孔结构,随着腐蚀时间的延长,孔径变小,孔洞数量增多深度变浅。结合SEM图片,参考“the hammer model”的原理示意图(图3)[13],推测硅粉颗粒表面孔的形成分为以下三个步骤: (1) 成孔阶段。硅粉颗粒表面缺陷部位首先成孔,孔壁内部形成钝化层,孔垂直生长孔径较大如图2a; (2) 孔道连通。腐蚀时间的延长使孔道底部钝化现象减弱,细小的孔呈放射状出现在孔道底部,相互连通形成了海绵体。其特点是孔数量增多孔径变小,颗粒表面凹凸不平,如图2b;

(3) 海绵体坍塌。随着化学腐蚀的持续进行,海绵体变稀松,被持续的机械搅拌力所破坏,颗粒内部小孔显露出来,破碎的海绵体以小粒径颗粒形式存在,附着在小孔的周围,如图2c所示。

a. 40 minb. 80 minc. 120 min

图2不同腐蚀时间下多孔硅粉末SEM照片

Fig.2SEM photographs of the PSi powder prepared with different etching time

图3“the hammer model”原理示意图[13]

Fig.3Principle diagram of“the hammer model”[13]

3.2.2 对比表面积的影响

硝酸浓度为5.2%时,在不同的化学腐蚀时间下(40,80,120 min)制备三种多孔硅粉样品,用全自动比表面积仪对三种样品进行了比表面积及平均孔径测试,结果表2所示。

表2不同腐蚀时间下纳米多孔硅粉样品的比表面积及平均孔径(硝酸浓度5.2%)

Table2Specific surface area and pore diameter of PSi powder prepared with different etching time under the nitrate concentration of 5.2%

etchingtime/minspecificsurfacearea/m2·g-1averageporediameterbyBET/nm4044.15524.578047.91218.4212058.22647.76

由表2可见,硝酸浓度为5.2%时,化学腐蚀法制备的样品均为介孔材料,排除了孔径分布对比表面积的干扰。而在讨论时间范围内,样品的比表面积随着反应时间延长而增加。当硝酸浓度为5.2%,化学腐蚀时间为120 min时,纳米多孔硅粉的比表面积可以达到58.2264 m2·g-1。与重庆大学化工学院[14-15]利用化学腐蚀法制备的多孔硅粉相比(306.2 cm2·g-1以及463.4 cm2·g-1),该样品的比表面积具有明显的优势。但是与文献[6]中美国所报道的纳米多孔硅粉相比(比表面积最高达到82 m2·g-1),样品各类参数仍有存在很大的提升空间。

4 多孔硅/高氯酸钠复合材料的燃烧实验

4.1 复合材料的制备与燃烧

高氯酸钠为氧化剂,取腐蚀时间为120 min,硝酸浓度为5.2%制备的样品1 g,浸泡于7.8 g高氯酸钠乙醇饱和溶液中(多孔硅与高氯酸钠固体质量比为1∶1),通过超声波震荡使乙醇挥发,待溶剂完全挥发后,多孔硅/高氯酸钠复合材料制备完成。按照同样的参数及方法制备硅粉/高氯酸钠复合材料。

将两种复合材料填装到直径为6 mm的自制圆筒内,以引线点燃。多孔硅/高氯酸钠燃烧剧烈,光线耀眼,产生大量烟气及热量,燃烧过程中伴有爆燃现象发生,燃烧过程如图4所示。而同样条件下硅粉/高氯酸钠含能材料没有发生燃烧。

a. aignitionb. deflagrationc. smoke production

图4多孔硅/高氯酸钠复合材料燃烧效果

Fig.4Burning effect of PSi/NaClO4powder composites

多孔硅/高氯酸钠的燃烧过程可以分为点燃、爆燃以及烟气产生三个过程。随着乙醇的挥发高氯酸钠在孔内重结晶,并镶嵌在孔道内。增大了高氯酸钠晶体与纳米多孔硅粉的有效接触面积。而对于硅粉,乙醇挥发后高氯酸钠固体析出,但由于粉体颗粒表面没有孔,高氯酸钠与硅粉实际上是以机械混合的方式共存,有效接触面积与多孔硅/高氯酸钠相比有大幅度减少,因此质量比为1∶1的条件下,硅粉/高氯酸钠复合含能材料未能发生燃烧。

4.2 纳米多孔硅粉的活性研究

对在硝酸浓度5.2%、腐蚀时间120 min条件下制备的纳米多孔硅粉与原料硅粉进行红外测试,测试范围为4000~600 cm-1,结果如图5所示。由图5可见,与原料硅粉相比,纳米多孔硅粉的红外谱图存在以下特点: (1)从振动吸收强度来看,粉体多孔硅的震动吸收较强烈,且吸收峰数量较多; (2) 3418 cm-1处出现了一个很宽的吸收峰,该峰被指认为Si—OH; (3) 2243,2205,2184, 2164 cm-1处出现了Si—H的拉伸振动模型,952 cm-1则应是SiH2的剪刀模型(对于硅氢键震动模型的描述,文献[16][17]存在矛盾,本文更倾向于以上说法); (4) 1048 cm-1位置纳米多孔硅粉样品出现了Si—O—Si的非对称振动,而824 cm-1位置出现的振动峰则被指认为Si-O-Si的对称伸缩振动; (5)1640,1377和1193 cm-1位置被认为是与氧有关的振动峰。与纳米多孔硅粉相比,原料硅粉中所存在的吸收峰大多是与氧有关的振动峰,虽然在638,621 cm-1处出现了SiHx(x=1,2)的变形震动峰,但数量较少。

图5粉体多孔硅与原料硅粉的FTIR光谱对比

Fig.5Comparison of FTIR spectra between the PSi and the silicon powder

化学腐蚀法制备纳米多孔硅粉,实际是通过无机化学方法在硅粉颗粒表面形成孔并生成了硅-氢键的过程,与普通硅粉相比较其还原性增强,活性变大[18]。因此以粉体多孔硅为基体的复合燃烧剂可以在少量氧化剂的填充条件下,以较小的点火能量发生剧烈燃烧。而产生爆燃现象的原因,推测是由于在燃烧过程中,硅氢键在强氧化剂的干扰下产生氢气,与氧迅速反应引发爆燃。

5 结 论

采用化学腐蚀法制备纳米多孔硅粉,研究了化学腐蚀条件对孔径分布、表面形貌及比表面积的影响,对以高氯酸钠为氧化剂的多孔硅基复合燃烧剂进行燃烧实验,可以得出以下结论。

(1) 腐蚀液体系中硝酸浓度是影响粉体多孔硅孔径尺寸分布的主要因素,研究表明当硝酸浓度在为5.2%时范围内,所制备的样品为介孔材料,孔径分布更均匀。

(2) 延长化学腐蚀时间可以有效的控制纳米多孔硅粉样品的平均孔径,是增大样品的比表面积大小的关键所在,硝酸浓度为5.2%,腐蚀时间为120 min时,纳米多孔硅粉样品的比表面积可以达到58.2264 cm2·g-1。

(3) 由于硅氢键的存在,纳米多孔硅粉活性强,多孔硅/高氯酸钠复合燃烧剂点火能量较小,且燃烧剧烈。硅氢键的分解过程有氢气产生,使燃烧中伴有爆燃现象。燃烧所产生的光线耀眼且伴有大量的烟气,产物便于回收,符合绿色环保概念。

[1] McCord P, Yau S L, Bard A J. Chemiluminescence of anodized and etched silicon: evidence for a luminescent siloxene-like layer on poroussilicon[J].Science, 1992, 257(5066): 68-69.

[2] Chemiluminescence of anodized and etched silicon: evidence for a luminescent siloxene-like layer on poroussilicon[J].Science, 1992,257(5066): 68-69.

[3] Mikulec F V, Kirtland J D, Sailor M J. Explosive nanocrystalline porous silicon and its use in atomic emission spectroscopy[J].Adv.Mater, 2002 (14): 38-41.

[4] 薛艳,卢斌,任小明,等. 纳米多孔硅含能材料性能研究[J]. 含能材料,2010,18(5): 523-527.

XUE Yan, LU Bin, REN Xiao-ming, et al. Properties of energetic materials based on nano-porous silicon[J].ChineseJorunalofEnergeticMaterials(HannengCailiao),2010,18(5): 523-527.

[5] 黎学明, 胡欣, 黄辉, 等. 多孔硅/高氯酸钠复合材料合成与爆炸特性研究[J]. 含能材料, 2008, 16(6): 727-730.

LI Xue-ming, HU Xin, HUANG Hui, et al. Synthesis and explosion characteristics of porous silicon/NaClO4composites[J].ChineseJorunalofEnergeticMaterials(HannengCailiao): 2008,16(6): 727-730.

[6] Declan Farrell, Santosh Y Limaye, Shanthi Subramanian. Porous silicon particles. USP 07560085[P]. 7/14/2009.

[7] Cornel Cobianu, Cristian Savaniu, Octavian Buiu, et al. Tin dioxide sol-gel derived thin films deposited on porous silicon[J].SensorsActuators, 1997, 43(1-3): 114-120.

[8] Wona C W, Nersisyan H H, Shin C Y, et al. Porous silicon microparticles synthesis solid flame technique[J].MicroporousandMesoporousMaterials, 2009 126(1-2): 166-170.

[9] Roberto Fenollosa, Fernando Ramiro-Manzano, Michal Tymczenkoab et al. Porous silicon microspheres: synthesis characterization and application to photonic microcavities[J].JournalofMaterialsChemistry,2010, 20(25): 5210-5214.

[10] 徐如人,庞文琴,于吉红,等.分子筛与多孔材料化学[M].北京: 科学出版社,2004:150-155.

XU Ru-ren, PANG Wen et al. Molecular sieve and porous material chemistry[M].Beijing: Science Press, 2004: 150-155.

[11] 付琼. 多孔硅制备方法及其含能材料爆炸性能研究[D].太原: 中北大学化工与环境学院, 2012.

FU Qiong. Study on the preparation of porous silicon and the explosive performance of its energetic material. [D]. Taiyuan: School of Chemical Engineering and Enivironment, North University of China.

[12] S J格雷格, K S W辛. 吸附,比表面与孔隙率[M].高敬琮, 王骏程, 张迪倡, 译.北京: 化学工业出版社, 1989: 45-60.

Sidney John Gregg, K S W Sing. Adsorption, specific surface and porosity[M]. GAO Jing-zong, ZHANG Di-chang translation.Beijing: Chemical Industry Press,1989: 45-60.

[13] Föll H, Christophersen M, Carstensen J. et al. Formation and application of porous silicon[J].MaterialsScienceandEngineering, 2002, 39(4): 93-141.

[14] 刘刚, 孔硅粉化学浸蚀条件优化及其含能材料爆炸性能评价[D]. 重庆: 重庆大学化学化工学院, 2008.

LIU Gang, Optimizing process of porous silicon powder by chemical etching method and its explosive performance evaluation[D].Chongqing: College of Chemistry and Chemical Engineering Chongqing University, 2008.

[15] 黎学明, 潘进, 杜军, 等. 化学浸蚀温度对多孔硅粉理化性质的影响[J]. 重庆大学学报, 2003, 26(3): 39-41.

LI Xue-ming, PAN Jin, DU Jun, et al. Effect of the tem perature on properties of porous silicon powder in chemical etching process[J].JournalofChongqingUniversity: 2003, 26(3): 39-41.

[16] Gupta P, Colvin V L, George S M. Hydrogen desorption kinetics from monohydride and dihydride species on silicon surfaces[J].ThePhysicalReview, 1987,37(14): 8234-8245.

[17] Venkateswara Rao A, Ozanam F, Chazalviel J N. In situ Fourier-Transform electromodulated infrared study of porous silicon formation: Evidence for solvent effects on the vibrational linewidths[J].JournaloftheElectrochemicalSociety.1991: 138(1): 153-159.

[18] 杜作栋,陈剑华,贝小来,等.有机硅化学[M]. 北京: 高等教育出版社, 1990: 96-101.

DU Zuo-dong, CHEN Jian-hua, BEI Xiao-lai, et al. Organosilicon chemistry[M]. Beijing: Higher Education Press, 1990: 96-101.