矿山突水钻孔孔道封堵治水技术

陈礼石

摘 要:为解决远安祥云矿业高峰磷矿在井筒施工过程中,出现大量涌水导致矿井被淹的隐患,综合考虑安全、工期、成功率等因素,并在分析原注浆存在的问题的基础上,设计采用“堵源+封口+帷幕注浆”的总体治理方案。通过施工若干钻孔至突水孔涌水层进行大量注浆,封堵突水的水源,再施工钻孔至突水孔孔口进行注浆封堵固化孔口砂石层,最后破除水泥固结体至原斜井迎头,设计若干注浆孔进行大量注浆,最终形成防水帷幕。该方案实施中取得了良好的治理效果,保证了突水钻孔孔道的有效封堵及后续掘进形成帷幕的问题。

关键词:突水钻孔 堵源 封口 帷幕注浆 治理

中图分类号:TE358 文献标识码:A 文章编号:1674-098X(2015)01(c)-0079-03

远安祥云矿业高峰磷矿位于湖北省远安县荷花镇境内,设计生产能力330万吨/年,是亚洲单矿产量最大的磷矿生产企业,目前正处于基础建设阶段。目前矿井已施工井筒5个,在井筒施工过程中,水害问题比较突出,除刚开始动工的5号井以外,其余四個井均遇到较为严重的水害问题,严重影响了工程建设的进度。

2号胶带井在施工至K0+95.5m时探水发现前方预掘段水害比较严重,后试探性向前掘进至k0+118m,掘进段巷道顶板及两帮淋水特别严重,总水量约80m3/h。通过长时间的注化学浆及水泥浆,目前淋水已基本被控制,仅残留少量滴水现象。分析认为在多次的注浆中原突水孔没有被有效封堵的可能性较大,所以解决的核心是设计具体治理方案保证突水钻孔孔道的有效封堵及后续掘进形成帷幕的问题,以防止发生重复突水的恶性事故。

1 2号胶带井水害情况及治理现状

1.1 水害情况

2号胶带井大转弯平巷段50m,从变坡点下掘153.8m时进行探水,开孔点距离斜井右帮0.8m,距离底板0.8m左右,孔倾角-13°,方位256°,孔深23.8m,其中在孔深22.5m位置出现大量涌水现象。经简易测量,孔内最大涌水达到1000m3/h,水质浑浊。因水量太大,且夹杂大量砂石,导致孔口阀门无法关闭,最终导致矿井被淹,水位上涨到胶带井井口时,测得静水位约+512.5m(胶带井井口标高为+519m)。

1.2 治理措施

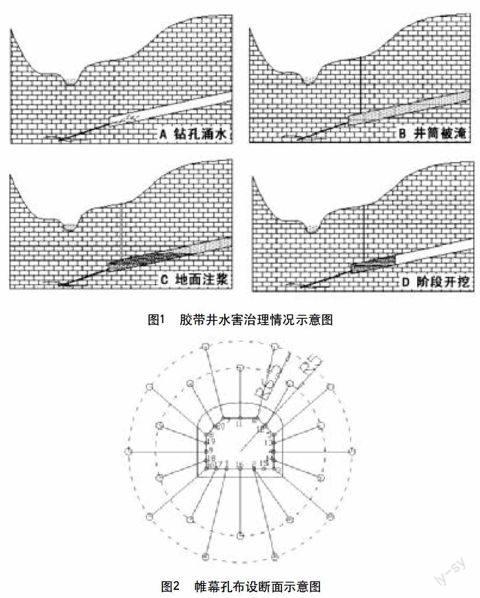

井筒被淹后,曾考虑过强制排水、潜水关阀、地面封堵、扩孔注浆封堵等措施[1-3]。综合考虑安全、工期、成功率等因素,最终决定采用地面定点封堵的措施。即在胶带井工作面退后8m的地表位置,垂直向下施工一个注浆钻孔,通过钻孔进行静水灌浆,通过水泥固结后在已施工的巷道中产生的固结体,反压住出水钻孔,阻断水流的通道,见图1。

1.3 问题分析

目前核心的问题是注浆中钻孔否被有效的充填,根据现场及资料分析,没有被有效封堵的可能性较大,主要基于如下几个原因:(1)钻孔突水时水质较为浑浊,夹杂有一定的砂石。(2)地面注浆是静水注浆,且注浆点是在迎头退后的巷道中,浆液不可能大量流入孔道中。(3)后期的探水注浆中发现,在钻孔施工中钻孔总有一定的出水现象,此水源也极有可能来自于突水钻孔。

2 治理方案设计

2.1 设计思路

实际问题的核心是保证突水钻孔孔道的有效封堵及后续掘进形成帷幕的问题。为此研究采用“堵源+封口+帷幕注浆”的总体治理方案。(1)先施工若干钻孔,钻孔目的层位为突水钻孔大量涌水层位位置,进行大量注浆,封堵突水的水源;(2)再施工钻孔,钻孔孔底位于原突水孔孔口附近,进行注浆封堵固化孔口砂石层,形成止浆墙(垫);(3)最后破除水泥固结体,至原斜井迎头,设计若干注浆孔进行大量注浆,最终形成防水帷幕,如此达到“堵源+封口+帷幕封水”的目的。本方案设计在斜井迎头位置的右帮施工一作业硐室,在硐室中钻孔注浆,这样既能避开埋藏的机具设备,又能避开砂石层。

2.2 作业硐室设计及施工

作业硐室设计在迎头右帮位置,规格l×b×h=5m×5m×4m。作业硐室采用钻爆法施工。在硐室开凿前,先进行探水工作,探水采用钎探的形式,探水孔布置在硐室及其周边位置,周边探测的控制范围不小于2.0m,探测总深度控制在7.0m左右,考虑到风钻的钻进能力可采用两轮探水的形式。如果探水过程中单孔的水量小于1.0m3/h,则可以正常开凿硐室,如果水量大于1.0m3/h,则要对方案进行相应调整。

2.3 “堵源”注浆设计及施工

2.3.1 钻孔参数

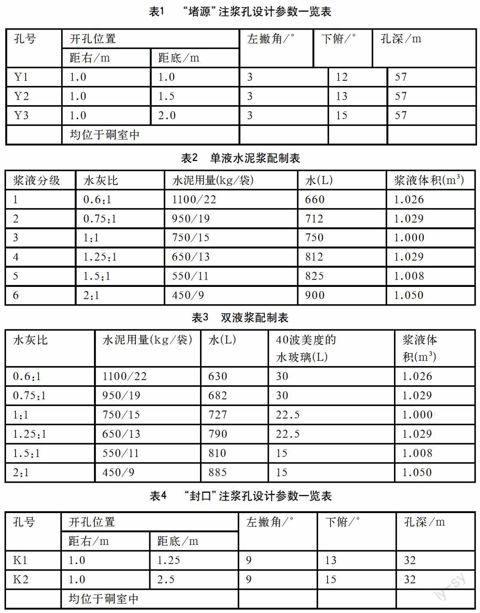

原突水钻孔突水点孔深22.5m,俯角13°,右帮外撇6°,开孔点距离底板及右帮均为0.8m左右,终孔点距离斜井右帮1.5m,距离底板0.4m。设计三个“堵源”注浆孔,开孔点均位于作业硐室中,终孔点均在原突水孔大量涌水的层位位置,其中Y2孔设计与原突水孔在涌水层位相交,Y1、Y3孔在涌水层位断面分别位于涌水点的上下2.0m处。设计参数如表1所列。

2.3.2 钻孔规格

各孔采用潜孔钻机施工,开孔采用φ120mm的钻头开孔,开孔深度4.5m,安装φ108mm的孔口套管4.0m,采用双液水泥浆或化学浆固管。待浆液充分固化后采用φ75mm的钻头进行钻进。钻进主要分两个轮次,一个轮次各孔均钻进至40m,然后拔钻注浆,二轮钻进至57m后,再进行注浆。但如果在钻进过程中钻孔有大量涌水现象(水量>40m3/h),则要及时停钻,进行注浆。

2.3.3 注浆设计

各孔钻进至40m时,进行第一轮次的注浆,注浆的主要目的是封堵孔道周围的裂隙,防止后续注浆过程中中途漏浆。此段注浆可根据钻孔水量的大小来选择浆液,如果水量>20m3/h,则选用水泥浆,如果水量<20m3/h,则直接选用化学浆液。此段注浆注浆终压设计为10MPa,各孔的注浆量控制在3m3之内。

第二轮次钻进原则上是钻进揭露强含水层位,即在钻进时,如果钻孔出现大量涌水现象,则停钻注浆即可。此段注浆的直接目地是“堵源”,主要选用水泥浆液,可辅助采用双液浆[4]。注浆终压设计为10MPa,各孔的注浆量暂不设计,主要根据具体涌水情况再设计,原则上以量大为准。纯水泥浆及双液浆配比如表2、表3所示。

2.4 “封口”注浆设计及施工

2.4.1 鉆孔参数

原突水钻孔开孔点距离底板及右帮均为0.8m左右。“封口”的目的点就在原突水孔的开孔点附近。设计两个“封口”注浆孔,开孔点均位于作业硐室中,终孔点均在原突水孔孔口附近位置,距离开孔点最近仅0.3m。设计参数如表4所列。

2.4.2 钻孔规格

钻孔规格同“堵源”一致,但钻进主要分三个轮次,一个轮次各孔均钻进至28m,然后拔钻注浆,二轮钻进至32m后,再进行注浆,第三轮次为扫孔至原孔深度,再进行注浆。但如果在钻进过程中钻孔有大量涌水现象(水量>20m3/h),则要及时停钻,进行注浆。

2.4.3 注浆设计

各孔钻进至28m时,进行第一轮次的注浆,注浆的主要目的是封堵孔道周围的裂隙,防止后续注浆过程中中途漏浆。此段注浆可根据钻孔水量的大小来选择浆液,如果水量>20m3/h,则选用水泥浆,如果水量<20m3/h,则直接选用化学浆液。此段注浆注浆终压设计为10MPa,各孔的注浆量控制在2m3之内。

第二轮次钻进原则上是钻进穿过砂石层(水泥结石体)进入岩层,然后停钻注浆即可。此段注浆的直接目地是“封口”,在突水孔孔口位置形成一止浆墙(垫)。注浆主要选用水泥浆液,可辅助采用双液浆。注浆终压设计为10MPa,各孔的注浆量暂不设计,主要根据具体涌水情况再决定,原则上以量大为准。纯水泥浆及双液浆配比如表3、4所示。

第三轮次为扫孔至原孔深度,注化学浆,主要目的是使浆液充分扩散,增加帷幕的整体性。单孔化学浆用量控制在3t左右,注浆终压设计为10MPa。

2.5 恢复掘进

上述工作进行完后,则可恢复水泥结石体的破除工作,在破除过程中要坚持探掘结合,边探测边掘进。探测主要的位置依然是底板位置,可采用风钻进行。探测过程中如果探测孔无稳定水量>5m3/h的现象,则可继续掘进。另外在掘进最后10m段时,要做到边掘进边测试,测试的主要参数是工作面的涌水量,如果水量有逐步增大的现象,则要及时停止掘进,联系方案设计方进行后续设计。

2.6 帷幕注浆

水泥结石体破除完成后,即巷道达到原迎头时,则可进行帷幕注浆工作,帷幕注浆控制深度45m,注浆后可保障安全掘进35m左右。帷幕注浆依然坚持“多轮次+多次延伸+水泥浆化学浆结合”的总体控制方案。具体帷幕注浆的设计方案待水泥结石体破除完成再进行设计。

2.6.1 钻孔布置

共布置两个轮次的注浆孔,每个轮次注浆孔10个,首轮孔为主注孔,二轮孔为检查补注孔。两轮次孔呈内外两层布置,插花状。首轮孔主要布置于外层,终孔位置距离斜井断面控制在4m左右;检查补注孔则主要用于内层,终孔位置控制在距离斜井外断面2.5m左右。布控示意图见图2。

2.6.2 注浆孔结构

钻孔规格同“堵源”一致待浆液充分固化后采用φ75mm的钻头进行钻进。钻进主要分多个轮次,以涌水量作为停钻注浆标准,当单孔水量大于10m3/h时,则要及时停钻,进行注浆。然后继续扫孔复注,直至达到设计孔深。

2.6.3 注浆工艺控制

钻进主要分多个轮次,以涌水量作为停钻注浆标准,如钻进过程钻孔出水,水量≥10m3/h时,要及时提钻进行注浆,达到停注压力后停止注浆,浆液固结后再继续按设计方案进行钻孔、注浆。注浆时初注单液浆,如注入浆液(水泥单液浆)超过6m3,孔口压力升高值小于2.0MPa,则可及时换注水泥双液浆,如注入浆液(水泥单液浆)超过6m3孔口压力升高值小于2.0MPa,则增加以及双液浆配比,依次类推;如注浆在5min时间内注浆压力升高待升压大于2.0MPa,则降低以及双液浆配比。注浆量接近单孔控制量是,及时调整浆液配比进行封孔。

2.6.4 注浆过程控制

(1)注浆顺序。

总体采用插孔注浆方式,施工总体分两个大轮次进行,1-10号孔为第一轮次,11-20号孔为第二轮次。在第一轮次的十个注浆孔在细分成两个轮次,先注单号孔,再注复数号孔;第二轮次的10个孔同样分两个小轮次,先注复数孔,再注单号孔。首轮注浆起到主注作用,二轮注浆起到检查补注的作用。

(2)停注压力。

结合以往工程经验,结合实际的注浆泵的机械性能考虑,考虑到注浆目的岩层的静水压力,一般注浆设计终压为注浆所处地层压力的2~2.5倍,计算的本次注浆终孔压力为11~14MPa(孔口压力),再结合注浆区域地下水动力条件及邻近井巷的放水释压,确定本次注浆的设计终压为10~12MPa(孔口压力),注浆过程的瞬间冲击压力可控制在12~14MPa范围。

(3)浆液扩散。

根据以上布孔方案,终孔断面孔间距约为3m。据以往注浆经验,在裂隙连通程度较差情况下,10Mpa泵压可以保证水泥浆的扩散形成交圈。

(4)注浆结束标准。

以注浆压力达到终压水平的稳定时间超过5min,或注浆压力持续升高超过终孔压力20%作为停注标准。

(5)封孔。

单个注浆孔注浆终结后,用水泥、水玻璃双液浆封孔。

3 结论

远安祥云矿业高峰磷矿针对2号胶带井突水钻孔孔道的有效封堵问题,在分析资料与现场观察的基础上,设计采用了“堵源+封口+帷幕注浆”的总体治理方案。该方案通过封堵突水的水源;以及封堵固化孔口砂石层,形成止浆墙(垫),在原斜井迎头进行大量注浆形成防水帷幕的方式,确保了突水钻孔孔道的有效封堵及后续掘进形成帷幕的问题。2号胶带井水害成功治理的经验,不仅可以用来治理高峰磷矿其余三个井的水害问题,也可以推广到其他矿山上解决类似水害问题,在矿山水害治理中具有很好的借鉴意义。

参考文献

[1] 张光辉,陈岳飞.井下突水钻孔扩孔注浆封堵技术的应用[J].煤炭科技, 2003(2):24-25.

[2] 苗润桃,刘武团,郭生茂.注浆堵水技术的应用实践[J].化工矿物与加工, 2005(10):33-35.

[3] 葛均刚.地面水文孔井下封堵技术[J]. 煤矿安全,2007(6):28-29..

[4] 赵慧钢.浅析水泥水玻璃双液浆在隧道中的应用[J].科技创新与应用, 2013(28): 192.

[5] 张省军,袁瑞甫.矿山注浆堵水帷幕稳定性及监测方法[M].北京:冶金工业出版社,2009.