颗粒增强铝基复合材料的制备及力学性能

薛 阳,宋 旼,肖代红

中南大学粉末冶金国家重点实验室,长沙 410083

颗粒增强铝基复合材料的制备及力学性能

薛 阳,宋 旼†,肖代红

中南大学粉末冶金国家重点实验室,长沙 410083

简要介绍了金属基复合材料的分类和发展现状,并重点介绍了颗粒增强铝基复合材料的几种常用制备方法,包括搅拌铸造法、挤压铸造法、液态金属浸渗法、粉末冶金法、喷射沉积法和比较新颖的原位反应复合法;同时综述了颗粒增强铝基复合材料力学性能的研究进展,包括实验进展、理论模型和模拟的进展;最后展望了颗粒增强铝基复合材料的发展方向。

金属基复合材料;颗粒增强;制备方法;力学性能

金属基复合材料(metal matrix composites,MMCs)是指以金属、合金或金属间化合物为基体,并且含有增强成分的一种复合材料。它是复合材料的一个新分支,虽然在20世纪60年代末才开始有了较快的发展,但是金属基复合材料克服了聚合物基复合材料导热性能差、不导电、易吸湿、老化、释放小分子等缺点,同时该类材料因比模量和比强度较高、高温力学性能良好、耐磨性能优异、热膨胀系数较小、尺寸稳定性高、抗疲劳性能优异等特点而被广泛应用于航空航天、汽车等领域。比如钨纤维增强高温合金基复合材料可用于飞机发动机部件,石墨/铝基复合材料是卫星和宇宙飞行器的良好结构材料[1-4]。

轻质金属基复合材料一般包括铝基、镁基、钛基以及其相关合金基复合材料。按增强体形态的不同可分为晶须、短纤维、连续纤维和颗粒增强复合材料。相较于颗粒增强复合材料,纤维增强复合材料的制造工艺复杂、加工温度高、性能波动大以及成本高,未能得到大规模的工业应用;而颗粒增强金属基复合材料的制备工艺简单、成本低,可用常规金属加工设备来制备,同时还具有高的比强度和比模量,以及耐磨、耐热和耐腐蚀等优良性能,使得颗粒增强金属基复合材料备受研究者的关注并引起了很大的商业热情[5-9]。具体增强相的选择要根据复合材料的用途、工艺以及成本等因素综合考虑。目前常用增强体材料有氧化物(如SiO2、Al2O3等)、氮化物(如TiN、AlN和Si3N4等)以及应用最为广泛的碳化物(如SiC、TiC等)。

颗粒增强铝基复合材料(particulate reinforced aluminum matrix composites, PRAMCs)以其基体合金可选择范围宽、成本低、易于用传统工艺方法制备和加工、能实现批量和大规模生产、制备的材料表现出良好的尺寸稳定性和各向同性而备受瞩目。例如,由山东大学与曲阜金皇活塞有限公司联合研制的SiCp/Al复合材料活塞已应用于摩托车及小型汽车的发动机[10]。北京航空材料研究院研制的颗粒增强铝基复合材料已应用于卫星的相机零件[11],与原来设计的钛合金材料相比,在重量降低35%的同时零件的传热性能提高了约10倍,并已经应用于中国的“资源二号”卫星上。美国等发达国家已经将颗粒增强铝基复合材料应用于军用战斗机的腹鳍[12],相比于传统的铝合金材料,它将材料的刚度提高了50%,并且使用寿命也从原来的400 h提高到6000 h。另外,用精密铸造、挤压铸造和粉末冶金等方法制备的颗粒增强铝基复合材料,可以减小由于应力释放而产生的变形,提高材料的尺寸稳定性,同时还具有高的比强度、阻尼和谐振频率,减小振动放大,可作为惯导系统的结构件来提高系统精度的稳定性[13]。美国已采用体积分数为40% 的SiC颗粒增强Al-6061合金复合材料替代Trident 导弹上原来使用的AISI416不锈钢制造的万向接头部件,并利用SiC 颗粒增强的铝基复合材料替代铍合金制造惯性导航器件。以上表明,颗粒增强铝基复合材料在军事和民用工业上已经取得了重要的应用。

1 颗粒增强铝基复合材料的制备方法

目前生产颗粒增强铝基复合材料的工艺方法大体可分为以下四类:液态工艺(搅拌铸造、挤压铸造、液态金属浸渗等)、固态法(粉末冶金法等)、双相法(半固态加工、喷射共沉积等),以及原位复合法。下面仅对几种典型的制备工艺方法及特点进行简单评述。

1.1 搅拌铸造法

搅拌铸造法是将增强相加入到基体金属液中,通过高速旋转的机械搅拌装置使液相和固相混合均匀,然后浇入成锭子[14-16]。这种方法的关键是使增强相均匀分布于基体中,并且基体和增强相之间的界面结合良好。搅拌铸造法分为液相搅拌法和液固两相搅拌法。与其他制备技术相比,搅拌铸造法有很多优点。如:制造成本低,便于一次成型复杂的工件;工艺设备相对简单,可适应批量生产。但是搅拌铸造法目前仍存在一些问题,如在搅拌过程中陶瓷颗粒容易产生偏聚、界面处易发生反应等。其次,非真空搅拌铸造时,在搅拌的过程中容易引入气体,使产品内部产生气孔。再次,利用这种方法制取的金属基复合材料中,颗粒增强相的体积分数会受到一定的限制。

1.2 挤压铸造法

挤压铸造法(又称为预制件浸渗法)首先是按照零件的形状将增强体做成预制块,放入铸型,在重力下浇入液态金属或合金,随后加压,使基体熔液渗入到预制块成锭[17]。康炘蒙等[18]采用挤压铸造法制备出增强体体积分数为45%~50%且性能优异的SiCp/A1复合材料。复合材料物理性能的各项数据与理论预测的几乎一致,这说明材料的均匀性良好,无明显的缺陷。这是因为SiC颗粒与Al基体的界面结合良好,界面能够起到传载的作用,可以很好地抑制Al基体的膨胀,而且界面的热阻较小,结合十分紧密。

挤压铸造法制备的产品尺寸精确,不需要复杂的后期加工;液态金属浸渗时间短,冷却速度较快,可降低甚至消除颗粒界面反应;增强相的体积分数可调节的范围宽。但是挤压铸造工艺复杂,不易制备形状复杂的制件和低含量颗粒增强金属基复合材料,而且当浸渗压力很大时,对模具和制件的完整性有很大的影响。

1.3 液态金属浸渗法

在该种制备方法中,增强体需预先用适量的粘结剂粘结,然后冷压成一定形状和尺寸的预制件,随后进行烘干[19]。进行浸渗之前,先把预制件加热至600~800 ℃,再将其放入已预热的金属压型的适当位置,浇入已精炼的熔融金属液,用抽真空或加压的方法,使熔融金属液渗入预制件中,保持一段时间,等到其凝固后即可得到所需的颗粒增强铝基复合材料的制件。

这种方法的制备工艺及设备简单,制造成本较低,同时可避免发生增强体与基体不浸润的现象,制得的材料密度比较均匀,熔融金属冷却快,制备过程周期短,减轻了颗粒界面反应,材料性能较高。但是采用该方法制备有一定孔隙的颗粒预制件比较困难,另外,制造过程中存在基体与颗粒的结合问题,浸渗工艺参数不易控制,压力过高时可能会破坏预制件,不适于制造形状复杂的工件,因此该工艺的应用受到一定限制。

1.4 粉末冶金法

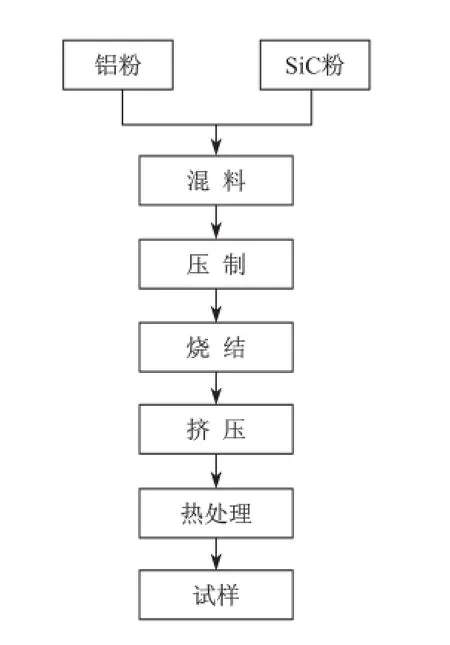

粉末冶金是最早开发的用于制备颗粒增强金属基复合材料的工艺[20-21]。它是将金属粉末和增强陶瓷颗粒等经筛分、均匀混合、冷压固结、除气、烧结,以及后续处理制得复合材料的一种工艺。图1给出了粉末冶金法制备SiC增强铝基复合材料的传统工艺制备流程。烧结后的试样经过热挤压可以减少空洞的数量、细化晶粒、改善复合材料的界面结合强度和SiC颗粒的分布,从而有效提高复合材料的力学性能。经过热处理(如固溶、淬火和时效)后能进一步强化复合材料的力学性能。粉末冶金法的优点是易于制备出强化相含量高的金属基复合材料,且易于控制颗粒在基体中分布的均匀性,制备出的金属基复合材料与其他方法相比具有较稳定的性能指标。另外,与熔融金属工艺生产的同种材料相比,用粉末冶金工艺制备的颗粒增强铝基复合材料的综合强度水平比较高,材料的微观组织结构有所改善。但是这种方法工艺及设备比较复杂,除气不完全会导致材料内部出现气孔,温度选择不当也易造成偏析。此外,用该种方法很难制备出净尺寸零部件,也不适用于生产尺寸较大的型件,所以不适于铝基复合材料的大规模生产。

图1 粉末冶金法制备SiC增强铝基复合材料的流程图

1.5 喷射沉积法

喷射沉积法是将熔化的金属基体在惰性气体流中雾化,同时加入增强体粉末,使两者在雾化器内混合,然后共同沉积在预处理的基体上,制得复合材料[22]。这种方法的特点是增强体的体积分数可以任意调节,增强体的粒度也不受限制。由于增强体与基体熔液接触的时间相当短,两者之间的反应易控制,显著改善了界面的结合状态,使得基体能够保持雾化沉积、快速凝固的特点,且晶粒十分细小。喷射沉积法的制备成本介于粉末冶金法和铸造法之间。

1.6 原位复合法

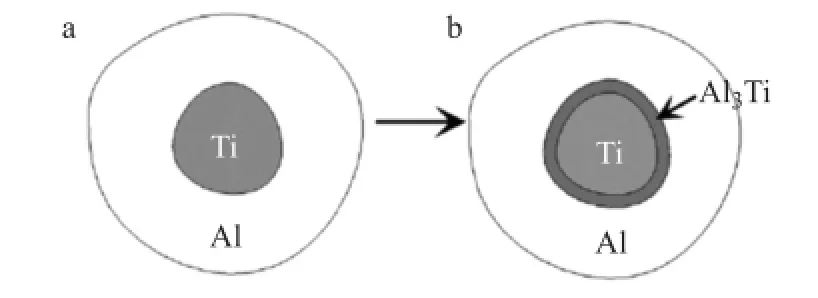

原位复合法的工作原理是将生成增强相的粉末与基体粉末混合,然后经过一定的处理,使两种粉末发生反应,从而在基体中生成弥散的增强相[23]。图2为利用Al和Ti之间的互扩散,原位反应生成一种新型的“核壳”结构增强相[24]。其中较软的“核”Ti和基体Al将较硬的金属间化合物“壳”夹在中间,可以在提高复合材料强度的同时,还能很好地保留材料的延展性[25]。原位复合的方法能够很好地解决增强体与金属基体的浸润性问题,增强体与金属基体界面有很好的结合,且热力学稳定性好;同时如果增强相颗粒细小,在基体中均匀分布,增强效果良好。另外,可通过变换原位生长工艺参数来调整材料的显微结构,降低原材料的成本,因而受到了广泛的关注。但是,原位复合法也有缺点,如增强相的成分和体积分数不易控制,工艺过程较难掌握。

图2 Al和Ti原位反应机理示意图[24]

综上所述,铸造法制造颗粒增强金属基复合材料工艺简单、成本低,适合工业化大批量生产,但不适用于制备小颗粒高体积分数的复合材料,且制品缺陷较多。喷射沉积法制备的金属基复合材料可任意调节增强相的体积分数,而且增强相与基体之间的界面稳定性较好,但该种方法制备成本较高,工艺流程复杂。粉末冶金法制备金属基复合材料,基体与增强相界面结合良好,但设备复杂,工艺繁琐,成本高,且增强颗粒易于团聚,制得的材料性能难以达到均匀。原位反应法制备金属基复合材料工艺简单、成本低,且通过发生反应获得的增强相与基体之间的界面无污染现象,两相结合力强。此外,原位反应法生成的增强相不易长大,尺寸细小,所以原位反应法是很有发展潜力的一种制备金属基复合材料的方法。

2 颗粒增强铝基复合材料的力学性能

2.1 实验研究

2.1.1 弹性模量

弹性模量是复合材料加入颗粒增强相后增加最为显著的力学性能。影响颗粒增强铝基复合材料的弹性模量的因素包括颗粒增强相的形状、体积分数和分布情况。弹性模量一般随着强化颗粒的体积分数的增加而增加,而增强相的形状对其影响尚不明确。另外它还和测量方法有关,例如:一般由动态测量方法测得的弹性模量比拉伸试验中从应力/应变曲线弹性部分得到的静态测量值要大,而测试方法为拉伸还是压缩也对测量的值有影响[26]。

2.1.2 强度和硬度

强度和硬度是人们研究颗粒增强铝基复合材料最为关注的力学性能之一。增强颗粒的加入可明显提高复合材料的强度和硬度。影响复合材料强度和硬度的主要因素包括:基体类型、增强体的类型和增强体的体积分数、尺寸及分布状态。

有研究表明,对软基体(如Al-1100和Al-6061)的复合材料,SiC颗粒体积分数的增加可以使复合材料得到高的增强率,但当体积分数增长到一定值后复合材料的强度反而降低[27];而对硬基体(如Al-7075和Al-2024),SiC的加入却并没有使复合材料的强度有明显提高[28]。Williams等[29]在颗粒尺寸对SiC增强2080铝基复合材料拉伸变形及断裂机制的影响的研究中发现,复合材料的强度随颗粒尺寸的减小而增加,这是由于小尺寸SiC颗粒内部含有的本征缺陷较少的缘故。Lewandowski等[30]在研究以Al-7Zn-2Mg-2Cu-0.14Zr为基体,体积分数为20%的SiC颗粒为增强体的复合材料时发现,当SiC颗粒尺寸从5 μm增大到16 μm时,其在基体中的分布均匀性提高,复合材料的力学性能变好。

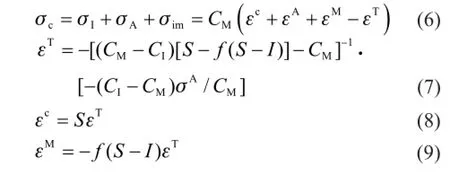

另外大多数铝合金基体为时效可硬化铝合金。在固溶淬火后的时效热处理过程中,由于SiC的加入会引起基体位错密度升高,而基体合金中的沉淀相会沿位错非均匀形核和长大,引起复合材料的“时效加速”现象。Song等[31]通过实验和模拟发现,当复合材料含的SiC增强颗粒的尺度为10 μm,时效温度为175 ℃时,SiC增强Al-10Si-0.5Mg合金复合材料的屈服强度在时效过程的任何阶段都随着SiC颗粒体积分数的提高而增加,同时SiC颗粒体积分数的增加还会加快时效过程,使复合材料达到时效峰值的时间缩短,如图3所示。

图3 理论计算及实验所得的不同时效温度下SiC增强Al-10Si-0.5Mg铝基复合材料屈服强度的演变[31]

需要指出的是,基体材料体系、加工条件和测试方法与复合材料强度和硬度之间的关系并不太确定。另一方面,温度和环境都会对复合材料的强度和硬度产生影响,但它们对复合材料强度的具体作用机制有待于进一步的研究。

2.1.3 塑性

颗粒增强铝基复合材料的另一个重要力学性能是材料的塑性。颗粒增强体的加入在提高铝基复合材料强度和硬度的同时,也造成了其塑性的下降。换句话说,复合材料的强度和硬度的提高,是以牺牲塑性为代价的。

Llorca等[32]的研究表明,颗粒增强铝基复合材料的塑性和基体的塑性成正比。除此之外,其塑性不仅与颗粒增强相/基体的强度比有关,还和增强相颗粒的形状和空间分布有关。Umit和Kazim[33]通过对颗粒状SiC增强Al-5%Si-0.2%Mg复合材料的试验研究了热挤压对复合材料的强度和延展性的影响。在500 ℃下,以10∶1的挤压比挤压复合材料的铸锭,通过对其微观组织的观察和力学性能的测试,结果表明挤压后的组织比铸态显微组织更为均匀,延展性水平也获得较大的提升。Lloyd[34]的研究表明,增强颗粒的体积分数在12%到18%之间的颗粒增强铝基复合材料,既能获得较好的强度,又有良好的塑性水平。此外,一些研究人员通过改变颗粒增强相的结构,如核为软相的Fe或Ti,壳为具有较高硬度的金属间化合物的核壳结构来限制裂纹的扩展,在提高复合材料强度的同时,大幅提高材料的塑性,获得了优异的力学性能[25,35]。

2.1.4 断裂韧性

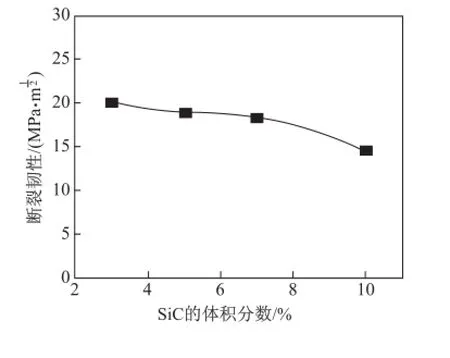

断裂韧性表征了材料抵抗断裂变形的能力。断裂韧性K1c一般随着增强颗粒粒度的降低或体积分数的增加而降低。颗粒增强铝基复合材料中裂纹的形核一般发生在颗粒的偏聚区,形核的临界应力并不是由增强颗粒总的体积分数决定,而是由局部增强颗粒的体积分数决定。多数学者认为断裂是由颗粒的断裂或基体和颗粒间的“脱粘”引起,高强度基体中大的颗粒倾向于断裂,低强度基体中的孔洞优先在界面形核。

Hong等[36]通过对热挤压后SiC/Al2024复合材料的研究发现,复合材料的断裂韧性与SiC颗粒的长径比和体积分数有很大关系。当SiC颗粒的体积分数从3%增加到18%时,材料的断裂韧性从20.16 MPa•m1/2下降到14.67 MPa•m1/2,如图4所示。Song等[37]通过对SiC颗粒增强Al-Cu-Mg复合材料的测试表明,复合材料的断裂韧性随着SiC颗粒体积分数的增加而降低,并且在时效过程中断裂韧性的演变和屈服应力的演变相反,增加时效温度可以提高复合材料断裂韧性的最低值。

2.2 解析模型

2.2.1 混合定律

颗粒增强铝基复合材料的弹性模量和屈服强度近似地遵循混合定律[38-39],可表示为

其中Ec、Er与Em分别表示复合材料、增强体和基体的弹性模量,syc、syr与sym分别是复合材料、增强体和基体的屈服强度,Vr与Vm分别为增强体和基体的体积分数。由于混合定律的等效应变假设对SiCp/Al复合材料来说不成立,利用混合定律预测SiCp/Al的弹性模量和屈服强度与实际值差别较大。此外,因为混合定律并未考虑增强体形状等微观组织对性能的影响,通常该模型预测的力学性能数值是实验值的上限。

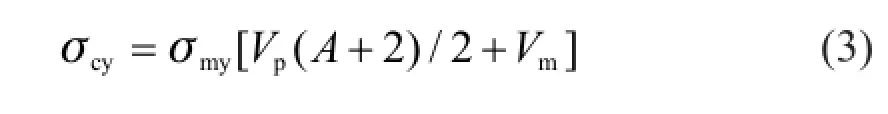

2.2.2 剪切滞后模型

剪切滞后模型及修正的剪切滞后模型,其物理原理基于软的铝基体将外部所施加的应力传递给硬的SiC增强体上,使得复合材料的弹性模量和屈服应力得到提高。这一效应最早由Cox[40]提出,其后又得到了Nardone等[41-42]的修正,发展为修正的剪切滞后模型。根据修正的剪切滞后模型,SiC增强铝基复合材料的屈服应力可表示为

其中scy表示复合材料的屈服应力,smy是基体合金的本征屈服应力,A是SiC颗粒的长径比,Vp和Vm分别表示SiC颗粒和基体的体积分数。

图4 SiC/Al2024复合材料中断裂韧性随SiC颗粒的体积分数的变化[36]

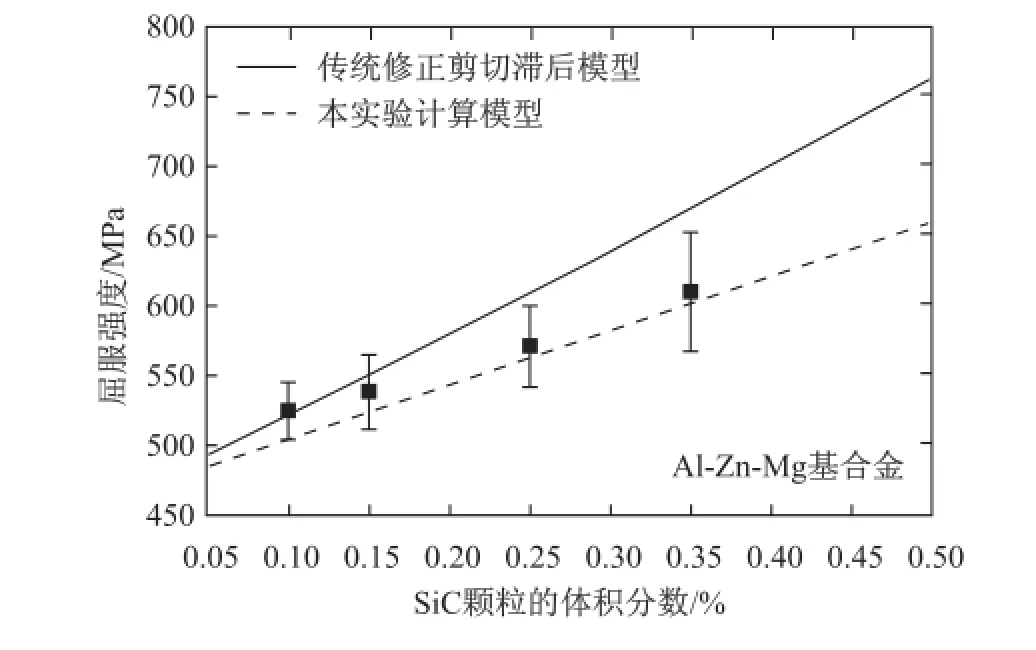

Song等[43]结合颗粒失效、Weibull统计分布和Eshelby等效夹杂理论,得出了考虑颗粒失效的修正剪切滞后模型。从图5中可以看出,在研究SiC颗粒增强Al-6.4%Zn-2.3%Mg合金复合材料时,与传统的修正剪切滞后模型相比,考虑颗粒失效的修正剪切滞后模型计算预测的屈服应力与实验结果吻合更好。随着SiC颗粒体积分数的增加,传统的修正剪切滞后模型预测的复合材料的屈服应力偏离实验值越来越明显,而考虑颗粒失效的修正剪切滞后模型则和实验值较吻合。

图5 计算和实验所得SiC增强Al-6.4%Zn-2.3%Mg复合材料的屈服应力随SiC颗粒体积分数的演变规律[43]

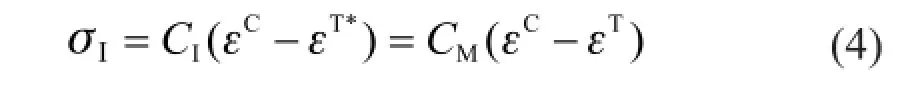

2.2.3 Eshelby模型

Eshelby模型是以Eshelby等效夹杂理论[44]为基础,后经Mori和Tanaka的平均应力场理论修正后[45-46]建立的。该模型可以成功预测长径比较小的晶须增强或颗粒增强金属基复合材料的刚度和强度,并且很好地解释了热残余应力对材料力学性能的影响。Eshelby等效夹杂理论的基础是假定在增强体内所有点的所有应力都是相同的。根据Eshelby等效夹杂理论,将SiC颗粒的弹性模量转变为基体材料的弹性模量时,产生的内应力可表示为

其中CI和CM分别为SiC颗粒和基体的弹性常数张量,eC为约束应变张量,eT*为SiC颗粒的转变应变张量,eT为基体的转变应变张量。当外加应力为sA时,一个SiC颗粒所受的力为

其中eA为外加应力下基体材料的塑性变形。当基体含超过一个SiC颗粒且基体为非无限大时,要考虑边界条件,引入镜像力sim=CmeM,则SiC颗粒在外加载荷时所受的力可表示为

其中I为单位矩阵,f为SiC颗粒的体积分数,S为Eshelby张量。

Lloyd通过对比从文献中获得的SiC颗粒增强铝基复合材料弹性模量的实验值和混合定律、Eshelby模型以及Halpin-Tsai模型的计算值表明,混合定律所得弹性模量偏离实验值较大,而经过修正的Halpin-Tsai模型及Eshelby模型计算所得值和实验值较为接近[34],如图6所示。

图6 弹性模量随SiC颗粒体积分数的变化(s为颗粒的长径比)[34]

2.3 有限元计算

由于有限元分析的方法可以综合考虑颗粒增强体的形状、尺寸、分布和体积分数,以及断裂等特征对复合材料应力/应变行为的影响,所得模拟结果接近实验值,从而使得此种方法受到大家的重视,应用也越来越广泛。

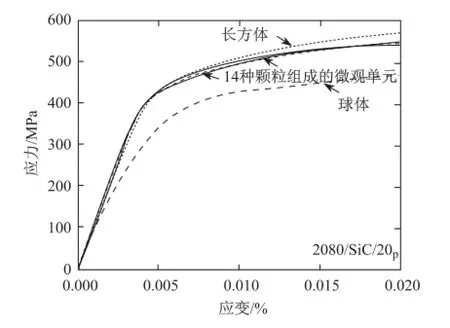

徐娜等[47]采用平面应变和轴对称两种单胞模型, 分析了形状不同的SiC增强颗粒对经T6处理的铝基复合材料力学行为的影响。结果表明,随着增强颗粒的边数的增加,复合材料的屈服强度逐渐降低。孙超等[48]采用有限元方法和轴对称单胞模型模拟了SiC增强体形状、体积分数以及不同基体类型对铝基复合材料力学行为的影响。结果表明:增强体尖角处出现应力集中;椭圆柱形增强体传递载荷的能力最强,强化效果最好;随着增强体体积分数的增加,导致颗粒间距减小,几何必须位错自由运动的路径减少,复合材料的强度也随之增加。Chawla等[49]以可视有限元的方法研究SiC颗粒增强2080铝基复合材料的力学性能,模拟了三种不同的结构单元(球体、长方体和含有14种颗粒的微观单元)的SiC颗粒来和实验的结果做对比。从图7中可以看出,第三种结构单元(14种颗粒组成的微观单元)构成的复合材料的力学性能和实验所得结果很吻合。

图7 三种不同的结构单元的模拟值和实验值的对比[49]

3 展望

近年来颗粒增强铝基复合材料备受研究者的关注并引起了极大的商业热情,除了对其制备方法的直接研究,提高颗粒增强铝基复合材料的强度、弹性模量、延性和断裂韧性,合理调配各种力学性能之间的关系,还应从力学及物理上阐明复合材料的强化机理与断裂机制。这就需要在前人实验和物理模型的基础上,系统考虑复合材料的各种变形机制,进一步修正、完善和发展新的物理模型,同时利用有限元分析方法综合考虑对复合材料力学性能产生影响的各种因素以提高研究效率。颗粒增强铝基复合材料以后的主要研究方向应该是将实验方法、物理模型和有限元分析方法有机结合,以此来促进复合材料研究的发展,并缩短新材料设计的研究周期。

(2014年5月14日收稿)

[1] 邱惠中, 吴志红. 国外航天材料的新进展[J]. 宇航材料工艺, 1997, 27(4): 5-13.

[2] 宋伟. 金属基复合材料的发展与应用[J]. 铸造设备研究, 2004(5): 48-50.

[3] 吴锦波. 铝基复合材料的发展和现状[J]. 材料科学与工程, 1992, 10(1): 6-12.

[4] 朱晋生, 王卓, 欧峰. 先进复合材料在航空航天领域的应用[J]. 新技术新工艺, 2012(9): 76-79.

[5] 闫洁. 硼纤维增强铝基复合材料的研究进展[J]. 上海金属, 2009, 31(6): 47-51.

[6] 李侠, 陈康华, 黄大为. 增强颗粒对颗粒增强铝基复合材料强度的影响[J]. 铝加工, 2006(2): 9-13.

[7] 阮爱杰, 马立群, 潘安霞, 等. 粉末冶金法SiCp/Mg基复合材料的力学性能和阻尼性能研究[J]. 轻合金加工技术, 2012, 40(2): 50-54.

[8] 南宏强, 袁森, 王武孝, 等. 颗粒增强镁基复合材料的制备工艺研究进展[J]. 铸造技术, 2006, 27(4): 404-407.

[9] 肖代红, 宋旼, 陈康华. 原位合成钛基复合材料的研究现状与展望[J]. 材料导报, 2007, 21(4): 65-68.

[10] 张国政, 吕栋腾, 吴治明. 碳化硅颗粒增强铝基复合材料的制备及应用的研究[J]. 新技术新工艺, 2010(11): 60-62.

[11] 陈秋玲, 孙艳. 颗粒增强铝基复合材料的研究[J]. 中国资源综合利用, 2003(6): 31-33.

[12] JEROME P. Commercial success for MMCs [J]. Powder Metallurgy, 1998, 41(1): 25-26.

[13] 周海丽, 张洪立, 许奔荣. 铝基复合材料在惯性导航仪表中的应用分析[J]. 宇航材料工艺, 2001, 9(2): 70-74.

[14] SAJJADI S A, EZATPOUR H R, BEYGI H. Microstructure and mechanical properties of Al-Al2O3micro and nano composites fabricated by stir casting [J]. Materials Science and Engineering A, 2011, 528(29-30): 8765-8771.

[15] 王文明, 潘复生, LU Y, 等. 搅拌铸造制备SiCp/Al复合材料的研究现状[J]. 轻合金加工技术, 2004, 32(4): 1-35.

[16] 赵龙志, 杨敏. 颗粒增强铝基复合材料的研究[J]. 热加工工艺, 2011, 40(20): 107-110.

[17] VIJAYARAM T R, SULAIMAN S, HAMOUDA A M S, et al. Fabrication of fiber reinforced metal matrix composites by squeeze casting technology [J]. Journal of Materials Processing Technology, 2006, 178(1-3): 34-38.

[18] 康炘蒙, 程小全, 郦正能, 等. SiCp/Al复合材料的拉伸性能[J]. 复合材料学报, 2009, 26(4): 83-88.

[19] LAI S W, CHUNG D D L. Fabrication of particulate aluminiummatrix composites by liquid metal infiltration [J]. Journal of Materials Science, 1994, 29(12): 3128-3150.

[20] SUN C, SONG M, WANG Z W, et al. Effect of particle size on the microstructures and mechanical properties of SiC-reinforced pure aluminum composites [J]. Journal of Materials Engineering andPerformance, 2011, 20(9): 1606-1612.

[21] SUN C, SHEN R J, SONG M. Effects of sintering and extrusion on the microstructures and mechanical properties of a SiC/Al-Cu composite [J]. Journal of Materials Engineering and Performance, 2012, 21(3): 373-381.

[22] GUPTA M, IBRAHIM I A, MOHAME F A, et al. Wetting and interfacial reactions in AI-Li-SiCpmetal matrix composites processed by spray atomization and deposition [J]. Journal of Materials Science, 1991, 26(24): 6673-6684.

[23] TJONG S C, MA Z Y. Microstructural and mechanical characteristics of in situ metal matrix composites [J]. Materials Science and Engineering R, 2000, 29(3/4): 49-113.

[24] ZHANG Q, XIAO B L, WANG D, et al. Formation mechanism of in situ Al3Ti in Al matrix during hot pressing and subsequent friction stir processing [J]. Materials Chemistry and Physics, 2011, 130(3): 1109-1117.

[25] WANG Y C, SONG M, NI S, et al. In situ formed core-shell structured particle reinforced aluminum matrix composites [J]. Materials & Design, 2014, 56(6): 405-408.

[26] SHEN Y L, FINOT M, NEEDLEMAN A, et al. Effective plastic response of two-phase composites [J]. Acta Metallurgica et Materialia, 1995, 43(4): 1701-1722.

[27] TANG F, ANDERSON I E, GNAUPEL-HEROLD T, et al. Pure Al matrix composites produced by vacuum hot pressing: tensile properties and strengthening mechanisms [J]. Materials Science and Engineering A, 2004, 383(2): 362-373.

[28] 于晓东, 王扬卫, 王富耻, 等. 挤压铸造制备高体积含量SiCp/2024Al复合材料[J]. 材料工程, 2008(11): 59-62.

[29] WILLIAMS J, PIOTROWSKI G, SAHA R. Effect of overaging and particle size on tensile deformation and fracture of particle-reinforced aluminum matrix composites [J]. Metallurgical and Materials Transactions A, 2002, 33(12): 3861-3869.

[30] LEWANDOWSKI J J, LIU C. Effects of matrix microstructure and particle distribution on fracture of an aluminum metal matrix composite [J]. Materials Science and Engineering A, 1989, 107: 241-255.

[31] 孙超. 碳化硅颗粒增强铝基复合材料显微组织和力学性能的研究[D]. 长沙: 中南大学, 2012.

[32] LLORCA J, GONZALEZ C. Microstructural factors controlling the strength and ductility of particle-reinforced metal-matrix composites [J]. Journal of the Mechanics and Physics of Solid, 1998, 46(1): 1-28.

[33] COCEN Ü, ONEL K. Ductility and strength of extruded SiCp/ aluminium-alloy composites [J]. Composites Science and Technology, 2002, 62(2): 275-282.

[34] LLOYD D J. Particle reinforced aluminium and magnesium matrix composites [J]. International Materials Reviews, 1994, 39(1): 1-23.

[35] ABBASI CHIANEH V, MADAAH HOSSEINI H R, NOFAR M. Microstructural features and mechanical properties of Al-Al3Ti composite fabricated by in-situ powder metallurgy route [J]. Journal of Alloys and Compounds, 2009, 473(1/2): 127-132.

[36] HONG S J, KIM H M, HUH D, et al. Effect of clustering on the mechanical properties of SiC particulate-reinforced aluminum alloy 2024 metal matrix composites [J]. Materials Science and Engineering A, 2003, 347(1/2): 198-204.

[37] SONG M, HUANG B Y. Effects of particle size on the fracture toughness of SiCp/Al alloy metal matrix composites [J]. Materials Science and Engineering A, 2008, 488(1/2): 601-607.

[38] 樊建中, 姚忠凯, 李义春, 等. 颗粒增强铝基复合材料研究进展[J].材料导报, 1997, 11(3): 48-51.

[39] 王俊英, 杨启志, 林化春. 金属基复合材料的进展、问题与前景展望[J]. 青岛建筑工程学院学报, 1999, 20(4): 90-95.

[40] COX H L. The elasticity and strength of paper and other fibrous materials [J]. British Journal of Applied Physics, 1952, 3(3): 72-79.

[41] NARDONE V C. Assessment of models used to predict the strength of discontinuous silicon carbide reinforced aluminum alloys [J]. Scripta Metallurgica, 1987, 21(10): 1313-1318.

[42] NARDONE V C, PREWO K M. On the strength of discontinuous silicon carbide reinforced aluminum composites [J]. Scripta Metallurgica, 1986, 20(1): 43-48.

[43] SONG M, HE Y H, FANG S F. Yield stress of SiC reinforced aluminum alloy composites [J]. Journal of Materials and Science, 2010, 45(15): 4097-4110.

[44] WITHERS P J, STOBBS W M, PEDERSEN O B. The application of the Eshelby method of internal stress determination to short fiber metal matrix composites [J]. Acta Metallurgica, 1989, 37(11): 3061-3084.

[45] RAMAKRISHNAN N. An analytical study on strengthening of particulate reinforced metal matrix composites [J]. Acta Materialia, 1996, 44(1): 69-77.

[46] XU X Q, WATT D F. Basic role of a hard particle in a metal matrix subjected to tensile loading [J]. Acta Metallurgica et Materialia, 1994, 42(11): 3717-3729.

[47] 徐娜, 宗亚平, 张芳, 等. 颗粒形状对铝基复合材料力学行为影响的模拟[J]. 东北大学学报: 自然科学版, 2007, 28(2): 213-216.

[48] 孙超, 沈茹娟, 宋旼. 有限元模拟 SiC 增强Al 基复合材料的力学行为[J]. 中国有色金属学报, 2012, 22(2): 476-484.

[49] CHAWLA N, GANESH V V, WUNSCH B. Three-dimensional (3D) microstructure visualization and finite element modeling of the mechanical behavior of SiC particle reinforced aluminum composites [J]. Scripta Materialia, 2004, 51(2): 161-165.

Fabrication and mechanical properties of particulate reinforced aluminum matrix composites

XUE Yang, SONG Min, XIAO Dai-hong

State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China

The classification and recent status of metal matrix composites and the general methods for fabricating particulate reinforced aluminum matrix composites are described. The methods include stir casting, powder metallurgy, spray deposition and the relatively new in-situ reactive fabrication. Then the progress in the mechanical properties of particulate reinforced aluminum matrix composites is introduced. Finally, the future development of particulate reinforced aluminum matrix is discussed.

metal matrix composite, particulate reinforcement, fabrication method, mechanical property

(编辑:沈美芳)

10.3969/j.issn.0253-9608.2015.01.006

†通信作者,E-mail:msong@csu.edu.cn