基于ARM的某型履带式多用工程车监控系统的研究*

王云龙,王新晴,王鹏飞,李 鹏

(解放军理工大学,江苏南京 210007)

0 引言

某型履带式多用工程车(以下简称“多用工程车”)主要用于保障坦克机械化部队快速机动时抢修道路,构筑急造军路,实施武器装备牵引、拖救和自救作业等军事工事。

多用工程车运行环境复杂多样,是事故率较高的一种工程机械。因此,必须使用安全监控装置,以保证多用工程车设备运行在安全的范围内。目前多用工程车监控设备的缺陷主要表现在以下两个方面:①起重作业操作繁忙,需要时刻观察大量变化参数是否超标,很大程度上加大了操作难度,降低了使用安全性和可靠性;②处理数据量大、算法复杂的系统需要较高性能的CPU作支撑。

针对这种情况,笔者设计开发了一种基于ARM的智能起重状态监控装置,系统首先将传感器提供的起重参数信号转化为数字信号,然后利用ARM,结合本文设计的多用工程车载荷、力矩计算模型,得到相应参数值,完成对多用工程车基本状态的监控。同时,系统包含有非正常运行参数自动存储随时读取以及设备远程监控等功能。

1 系统数学模型建立

多用工程车功能强大,不仅具有起重功能,还具有推土、牵引等功能。针对起重过程易发生事故,采

式中:Gx为多用工程车起重载荷;φ表示起升冲击系数;kp表示起升载荷系数;G0表示多用工程车自重;l2表示多用工程车宽;l表示多用工程车吊臂长度;θ表示多用工程车的起吊角度。其中,多用工程车的吊臂长度用长度传感器测的,将多用工程车的起重载荷与数学模型计算出的Gx进行比较可以看出起重是否会发生倾覆,判断起重是否安全。

为了具体分析多用工程车各个因素对其起重载荷的影响,取θ为60°时,可得多用工程车整机稳定性所决定的起重性能曲线(工作幅度范围为3.5~7.0 m),如图1所示。用力矩法建立的多用工程车的抗倾覆数学模型[1]为:

图1 起重性能曲线

由计算数学模型和得出的起重性能曲线可以得出起重载荷、力矩等运行数据,更直观的看出起重的安全性,供操作员使用。

2 系统总体设计

2.1 系统设计要求

针对多用工程车在军事工事构建过程中所处环境复杂多样,其起重监控系统的设计主要有以下基本要求[2-4]:①系统计算模型应当具有普遍性,并且周期不宜太长。因此,不宜采用半理论、半经验的建模方法;②系统计算模型计算精度要达到起重机规范标准;③系统的软硬件设计要符合现代智能化监控系统发展的趋势。

在多用工程车运行中,监控系统需要实时获取起重吊臂抬升角度、吊臂长度等运行参数,并通过计算相关模型,得到准确的起重负载和力矩等数据。针对多用工程车各种运行状态,在发生危险状况时,监控系统能快速响应,提供报警并控制多用工程车自动进行相关动作,避免事故的发生。同时,监控系统能自动分析多用工程车的运行状况,当多用工程车非正常运作时,监控系统能自动将相关运行数据存入存储器,随时供用户分析使用。多用工程车远程监控设备能够对多用工程车进行实时远程监控,并实时获取多用工程车所有相关运行数据。

2.2 系统设计方案

针对多用工程车的特点,结合相关的技术要求,本文选择以ARM为中央处理器的起重智能监控系统,其结构框图如图2所示。

图2 系统结构图

(1)吊臂长度、角度由安装在吊臂上的长度,角度传感器来测量;多用工程车起重实际载荷的大小由装在有杆腔及无杆腔上的油压传感器测量得到。传感器测得的多用工程车的参数,以电流信号的形式输入多用工程车智能监控系统的模拟量输入口,再经过转换电路、信号放大电路和A/D转换电路后得到的数字信号传输到ARM,ARM进行计算处理。

(2)ARM对输入的多用工程车信号进行处理,并通过数学计算模型,计算获取多用工程车的负载和力矩等数据。监控系统根据多用工程车所有相关运行数据情况以及传感器获取的起重物重量,对多用工程车起重是否超过限定值进行分析。当多用工程车起重超限时,系统发出报警并通过开关量输出电路发出制动信号,预防事故的发生。同时,监控系统会自动对多用工程车异常运行数据进行记录,以便日后的故障排查和维护。

(3)监控装置直接通过RS-232接口与GPRS通讯设备相连,GPRS设备与远程监控终端进行通信,实时提供多用工程车运行状态数据,并接收外部控制命令,实现对多用工程车设备的远程监控[5]。

ARM自带的LCD显示屏及键盘模块为操作人员提供了一个良好的人机接口,以实时显示起重机的各运行状态,并提供了一个现场操作终端。

3 系统硬件设计

在系统的数学模型的基础上,基于ARM的多用工程车的监控系统的硬件机构如图3所示。

图3 系统硬件结构图

3.1 电源模块

设计采用5 V、3.3 V、12 V三种电压等级以保证整个电路系统正常运作,系统使用+24 V车载蓄电池提供总能量,采用+24 V分别到+12 V、+5 V、+3.3 V的电压转换电路获取所需要的电源电压。

3.2 微处理器模块

微处理器是系统设计的核心,其性能的好坏直接影响到系统的可靠性和稳定性。针对多用工程车的工作环境比较恶劣,系统可靠性要求很高这些情况,选择了三星公司ARM1176JZF-S内核的S3C6410A芯片。其主要原因[6]如下。

(1)S3C6410A在恶劣环境测试中运行良好,满足多用工程车工作环境恶劣的要求,同时也是快速、稳定的工业级芯片,出厂前通过脉冲群以及浪涌干扰测试,保证了在恶劣施工环境中的工作稳定性。

(2)S3C6410A芯片采用0.18 um制造工艺的32位RISC嵌入式微控制器,集成以下部件:256MB SDRAM外部储存器,256MB NAND Flash闪存控制器,16KB的指令数据 Cache和16KB的指令数据TCM,工作频率最高可达667 MHz,具有双 LCD接口、USB 2.0-OTG 接口、USB Host 1.1 接口、弹出式SD卡座等,能够与常用的外围设备实现无缝连接。

(3)S3C6410A具有优化的外部存储器接口。

(4)S3C6410具有高性价比,优秀的可操作性以及丰富的软件资源。

3.3 存储模块

多用工程车正常工作时,需实时采集其结构参数和工作状态参数,发送至微处理器进行存储和处理。系统为保证其数据存储和处理能力,外扩了DDR SDRAM和NAND Flash存储器,提升了系统运行空间,具有集成度高,存储容量大,存储时间久得特点。

3.4 通信模块

系统通信模块主要包括RS232通信和GPRS通信。RS232主要用于串口调试及打印,GPRS通信主要用于远程监控。

3.5 人机接口模块

为提高本设计智能化水平,完善系统性能,添加了人机交互模块电路。主要包括LED指示灯、键盘输入电路以及LCD显示屏接口电路。操作员通过LED指示灯观察系统状态,也可用于软件调试和其他指示功能。键盘用于向CPU发送执行命令或进行多用工程车参数设定。LCD显示屏用来显示操作界面和多用工程车运行参数及工作状态。

4 系统的软件设计

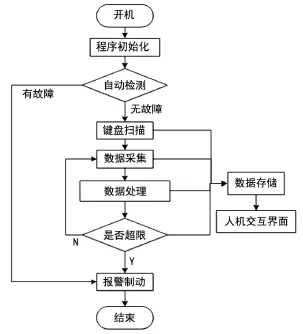

基于ARM的多用工程车状态监控系统的软件设计,主要通过linux编程实现。系统软件总体流程图如图4所示。软件流程为:

(1)系统开机后,先进行初始化,后开始自动检测其硬件,如果发现故障,系统会发出报警信号并制动,操作员通过提示维修设备或修改程序代码后重新开机自检;如果自检没有故障,则继续执行后续步骤。

(2)当自动检测没有发现故障,系统进入键盘扫描阶段。操作员通过键盘向CPU发出命令,并设定系统工作的一系列的参数。当CPU检测到按键中断信号时,系统将操作员设置的参数值存储并发送至LCD显示屏以便观察。

(3)键盘扫描结束后,系统采集各开关量和传感器信号,发送至微处理器,结合标定的工作参数和数学模型计算出当前工况下力矩和起重载荷,将采集到的参数和计算结果显示于LCD显示屏。当力矩和起重载荷超过限定值时,系统判断超载,发出报警信号并输出制动信号;若没有超载,则继续返回扫描采集参数,进行下一次计算和处理。整个过程采用循环执行方式,实现了本系统实时监控的功能。

图4 软件流程图

5 结语

笔者研究开发的基于ARM的多用工程车起重状态监控系统,不仅实现了对多用工程车起重状态的实时监控、报警制动等基本功能,满足系统性能指标,同时还具有良好的人机交互界面以及远程监控功能。其数据存储功能也为以后多用工程车的故障分析和排除提供了基础,为多用工程车的日常维护和维修提供了依据。

[1] GB/T3811-1984.起重机设计规范[S].

[2] 石 刚,井元伟,徐皑冬,等.工程机械智能化控制系统的研究[J].仪器仪表学报,2006,27(S3).

[3] Araya H,Kakuzen M,Kinugawa H,etal.Level luffing control system for crawler cranes[J].Automation in Construction,2004(13):689-697.

[4] Sugano N,Imanishi E,Yonezawa S.A Study on the Optimization of Efficiency and Operating Property of Hydraulic Systems[J].Transactions of the Japan Society of Mechanical Engineers C,2002,68.

[5] 许健华,戎蒙恬,诸鸿文.GPRS网络信道分配方案研究[J].系统工程与电子技术,2004,26(2):174-177.

[6] 李文江,王红飞,侯玉峰,等.基于S3C6410的嵌入式胶带运输机监控系统[J].仪表技术与传感器,2010(12):74-76.