海洋钻井平台井架应用及发展浅谈*

向小荣,赵世刚,庞世强

(兰州兰石能源装备工程研究院有限公司青岛分公司,山东青岛 266520)

0 引言

石油作为一种不可再生资源,是国民经济发展中的重要能源,因此世界上许多国家都在进行石油的勘探和开采。由于地球表现的2/3都被海洋覆盖,目前已探明的世界海洋石油资源占全球石油资源的34%,其中已探明储量约为380亿吨。因此石油的开采也从陆地转向海洋,并且从浅海转向深海,全球对深海进行勘探的有50多个国家。未来世界海洋的油气产量还将稳步上升,成为世界油气产量增长的源泉。

我国也有丰富的石油资源,钻井采矿已有数千年历史,早在明代正德末年(公元1521年),嘉州(今四川乐山一带)地区用顿钻打出一口深达1000余米的井,并采出石油;公元1世纪就有陕西的鸿门火井,但是深井钻井起步却较晚,到目前无论是陆地钻井还是海洋钻井,在钻井深度方面都落后于其他国家。要想在海洋石油开采领域占有一席之地,必须有自己先进的开采设备。海洋钻井平台是石油勘探、开发的必备装备,而井架作为海洋钻井平台上的重要部件,也越来越受到大家的重视。

1 海洋钻井平台井架应用要求

海洋钻井平台用井架主要用来安装天车、井架附件、存放立根等。作业时,井架能悬挂游车、大钩、顶驱、钻具并承受一定载荷。所以对海洋钻井平台配套井架应用要求是能承受最大钩载、立根载荷等的组合载荷,同时要求井架具有足够的作业空间[1]。

2 海洋钻井平台主要井架形式

2.1 带辅助作业平台的井架

为了提高作业效率,可对现有的海洋钻井平台进行改造,即在普通塔架上增加外挂式辅助作业平台[2-3]。这种外挂式的辅助作业平台设计有1号鼠洞和2号鼠洞孔(如图1),1号鼠洞为半开口设计,下端离自升式平台上甲板有一定的高度;2号鼠洞为全闭口的设计,高度与1号鼠洞一致。辅助作业平台可利用这两个鼠洞来进行离线接单根,接好的单根由1号鼠洞运送到立根盒。由于接好的单根较长,要送至立根盒存放,就需要将靠近井口辅助平台的一侧井架进行改造(如图2)。

对现有平台来说,配置这种辅助作业平台虽然能够提高作业效率,但是增加辅助平台的同时还要拆除旧塔架,安装新的塔架。新塔架比原有塔架多了前开口结构改造,使得塔架的强度和稳定性降低,必须进行强度校核并对塔架结构进行优化。因此对现有平台进行此类改造时,应从平台的使用年限、改造成本、效率提高率等几方面综合评估改造的可行性。而对于新建造的平台,特别是超深井海洋钻井平台,要提高作业效率可从其他方面考虑,不需要增加这种辅助平台,并且塔架的高度、跨距和重量都较大,也不适宜采用这种前开口的改造塔架。

图1 辅助作业平台

图2 井架改造前后

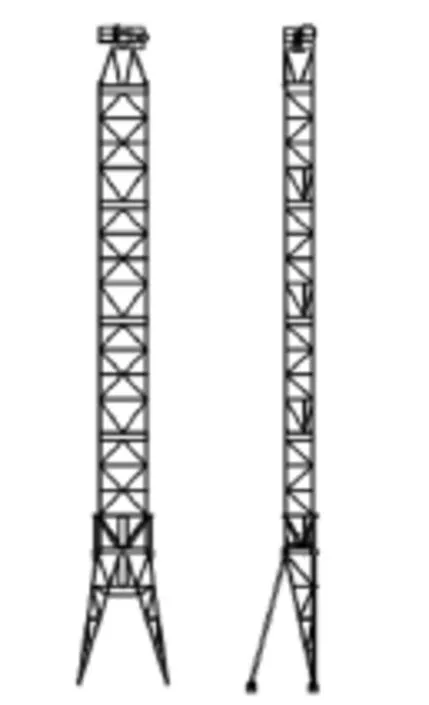

2.2 自升式井架

海洋钻井平台上的自升式井架结构与陆地K型井架结构相似,主体分成4~5段(如图3),但起升方式和普通K型井架有很大差别。自升式井架起升前,先将底段和起升工装安装在平台上,再将顶段放在起升工装上,顶段上安装有天车,通过起升装置将底段和天车起升到位后,将与顶段相邻的一段套装在底段内部中心,连接固定,再通过起升装置起升这一段。同理依次从上向下安装各段并起升[4-5]。

海洋钻井平台使用自升式井架时需要的安装空间小,不用大型吊机配合安装,可利用钻台面的绞车完成井架的起升工作。并且井架可进行模块化设计,实现拆装快速化及海运方便等优点,节省了作业资源、工期和费用。目前这种井架已在9000米钻深的海洋钻井平台得到应用。但是这种井架的整体刚度和稳定性相对较差,而且它的结构域陆地钻机的井架结构相似,立根盒位于井架空间的外面,影响司钻观察坡道上的作业情况。海上作业环境对井架的防腐蚀性要求高,这种模块化设计的井架要求进行防腐措施,对井架的各模块设计的尺寸有限制要求,因此对于海洋的特深井钻机来说,使用自升式井架还要从结构稳定性,制造工艺性及安装效率等几方面综合考虑。

2.3 塔形井架

图3 自升式井架

塔形井架本体是封闭的整体结构,井架所有杆件型心相交。井架立柱和横、斜杆通过连接角钢和高强度螺栓群组连接成一个整体,在降低安装难度的同时提高了过渡部位的强度和刚度。目前普遍采用的一种塔型井架为单斜式塔形井架(如图4),即绞车面从钻台处倾斜至天车,其余三面从二层台处倾斜至天车;也有一些塔架设计成从钻台面倾斜至二层台,再从二层台倾斜至天车。单斜式塔形井架的结构不仅满足了立根排放及顶驱安装要求,而且减小了井架横截面的尺寸,减轻了重量[6]。

塔形井架在海洋钻井平台的使用非常广泛,从浅海到深海,从浅井到深井。塔形井架的强度高,结构稳定性好,抗震能力和抗风载能力较强,同时由于底部开档较大,使得井口活动范围大、立根容量足,司钻视野开阔,但是整个结构连接件较多,安装和制造相对复杂,计算难度大。

2.4 一个半塔架

一个半井架就是在单井架的基础上将井架内部向一边扩展半个井架的空间,作为预接钻柱使用,以减少钻前准备时间,提高作业效率(如图5)。原有的一个作业中心进行正常起下钻工作,两个鼠洞用来接、卸立根盒套管以及悬持隔水管等,同时配备预接钻柱用的自动管子处理系统[7]。前文中提到的辅助作业平台实际就是讲一个半塔架中多出的半个塔架区域的作业功能转移至辅助平台上。

图4 单斜式塔形井架

图5 一个半塔架

一个半塔架目前在自升式平台、半潜式平台以及钻井船都得到应用,成为一种提高作业效率的主要手段,它相对普通塔架的作业效率提高17%。由于钻台面增加了预接钻柱的区域,使得井架跨距和钻塔面积都增大,相应重量也增加,并且使用一个半塔架必须配置系列的自动管具处理系统,来实现提高作业效率的目的。

2.5 双联井架

双联井架就是采用两个单井架的空间,两套游动系统,并利用两个井口同时进行作业(如图6)。一套起升系统用于载荷相对较小的正常钻井的起下钻,另一套起升系统用于速度相对较慢的起升和下放隔水管与防喷器[7]。

双联井架主要在半潜式平台和钻井船上应用。它有两套提升系统和两个井口可同时作业,作业效率相对普通塔架可提高23%。为了满足两套起升系统都顺利工作,井架需要配置两套自动管具处理系统,井架四周均设置相应的钻具操作区域,因此井架的跨距,钻台面积以及整个钻井系统的重量都相应增大。由于双井口的作业概念已有专利注册,新建平台在选择使用双联井架时应从作业效率、建造成本、结构稳定性以及专利附带的风险支出等多方面综合考虑。

2.6 DMPT 箱式井架

DMPT 即 doublemulti-purpose tower(如图7),它的设计理念是以井架的基本功能--悬挂游动系统为出发点,对井架的外形进行变化,采用箱式结构代替了传统的框架式井架。两套游动系统悬挂在箱式井架的外部,立根盒也在箱式井架的外部,因此立根容量设计时可不受常规井架外形及跨距限制。井架还配置双滚筒绞车和分体游车,来提高作业效率。

图6 双联井架

图7 DMPT箱式井架

DMPT箱式井架目前在自升式平台、半潜式平台以及钻井船都有应用。这种箱式井架占地面积较小,没有V型门高度限制,由于防喷器和采油树的操作程序发生改变,结构设计时可取消底座,钻台与甲板共面,因此有足够的钻台空间供设备摆放和操作。

3 海洋钻井平台井架的发展

(1)对自升式井架进行结构强化和优化,使之用于特深井海洋钻井平台,特别是自升式钻井平台,来缩小钻台面积,减少钻台及悬臂梁承受的重量。

(2)发展可预接钻柱的塔架,使之具有一个半塔架的功能,又兼顾跨距较小,重量轻的优点,提高作业效率的同时控制钻台和悬臂梁承受的重量。

(3)发展新型的箱式井架。这种井架的使用不受海洋钻井平台的限制,并且钻台面积宽裕,配置的双滚筒绞车可以同时工作,提升速度远高于一个绞车单独工作。分体游车可实现快速换绳,提升能力和提升速度也随之提高或降低。

(4)发展带有自动管具处理系统的井架配套设备。自动管具处理系统是钻井作业自动化操作的关键部分。要提高钻井作业效率,不仅仅是减少起下钻作业的时间,钻杆、套管和隔水管的搬运和排放也严重影响着钻井计划。因此在钻井的同时离线接立根、自动传送和排放钻杆等操作也会大大节省钻井时间,提高整体作业效率[8]。

4 结语

海洋钻机上的井架类型多变,不同的海域环境,不同的平台形式选择的井架也不同。从传统的塔形井架到节省安装空间的自升式井架,还有根据新型钻井工艺改造的一个半塔架和双联井架,以及新式的箱式井架,都有各自的优势及其使用领域。

从目前石油储量的地域以及深度分析来看,发展适合海洋超深井钻机的井架是必要的:①对现有自升式井架的结构强化和优化,使之能够用于超深井钻机;②配合新的钻井工艺开发新型的可预接钻柱。提高作业效率的特殊塔架;③配备自动化的管具处理系统。根据目前世界的海洋钻井平台发展现状以及我国的海洋平台制造技术现状,我们应积极开发出适用于12 000m钻深的自升式平台和15 000 m钻深的半潜式平台用井架类型。

[1] 李继志.石油钻采机械概论[M].北京:中国石油大学出版社,2009.

[2] 范 晓,宋林松,段梦兰,等.实现离线操作的自升式平台钻台面改造设计[J].石油机械,2013,41(8):47-51.

[3] 杨秋荣,范白涛,宋林松.钻井平台增加井口辅助作业平台可行性分析[J].石油矿场机械,2014,43(7):16-19.

[4] 葛运春,刘孔忠,魏柳兴,等.9 000 m自升式海洋井架的研制[J].石油机械,2014,42(11):151-154.

[5] 郝玉忠.JJ450型海洋钻机井架制造工艺[J].石油矿场机械,2003,32(3):63-65.

[6] 侯 敏,黄 洁,王世军,等.超深井海洋钻机井架的研制[J].石油机械,2014,42(11):88-92.

[7] 晏绍枝,李浪清,黄映城.海洋石油981超深水平台钻井模块的优化布置设计[C].2011年度钻井技术研讨会暨第十一届石油钻井院所长会议论文集[A].2011.

[8] 张 勇.海洋钻机井架技术现状及发展趋势[J].石油机械,2009,37(8):92-95.