基于PLC和内模控制的交流调速系统设计

王鸿飞,赵志诚

(太原科技大学电子信息工程学院,太原 030024)

基于PLC和内模控制的交流调速系统设计

王鸿飞,赵志诚

(太原科技大学电子信息工程学院,太原 030024)

针对异步电机,基于PLC搭建了调速系统,并设计了内模控制器改善其性能。根据系统方案设计,由上下位机、调速器和异步电机及编码器搭建了系统的硬件平台,并利用WinCC开发了上位机监控平台。在按转子磁链定向同步旋转正交坐标系下,将异步电机数学模型等效为直流电机模型,由上位机获得的调速系统空载转速响应曲线确定了模型参数。根据等效模型设计了内模控制器,并通过下位机程序设计将控制器应用于系统。实验结果表明,内模控制器参数整定方便,使调速系统获得了良好的动态和稳态性能。

交流调速系统;PLC;WinCC;内模控制

交流调速控制系统是现代工业的重要组成部分,广泛应用于风机、泵、压缩机以及起升设备等负载的调速场合[1]。在工业现场,为有效抑制和消除扰动对转速的影响,电机调速系统常采用闭环控制结构,系统由检测装置、运算处理环节和执行机构组成。在现代电机调速领域,检测装置通常采用编码器对电机转速进行检测;执行机构根据不同的电机采用相应的调速装置,如针对三相异步电机可采用变频器对其进行控制;运算处理环节在现代工业现场大都采用以微处理器为核心的数字控制系统,常用的有单片机、DSP、PLC、ARM等[2],其中DSP、ARM、单片机等处理器需要进行外围电路的设计,而PLC本身就有可直接驱动继电器,并能够在复杂恶劣的环境下长时间运行。S7-300采用模块化设计,适用于对可靠性要求极高的中小型复杂的控制系统。同时,调速控制系统要完成信号的快速传递和处理,需要采用高效的通讯方式对调速系统进行连接。以PROFIBUS作为调速系统的通讯链路,能够实现设备间的双向、数字化通讯,并能大大减少系统的布线数量和运行维护成本。在工业自动化领域,往往还需要使用上位机对被控系统进行远程实时监控,为此,WinCC视窗控制中心被广泛应用于各种工业控制现场,其内置丰富的操作和管理功能,可简单、有效地对控制过程进行组态,能够很好的实现对交流调速系统的可视化实时监控[3]。

交流调速系统应能保证转速的动态响应、克服转速稳态误差,PID控制器因其结构简单、易于实现、具有一定的鲁棒性在工业调速领域得到了广泛应用。但常规PID控制器需要同时整定多个参数[4-5]。与常规PID控制器相比,内模PID控制器因其设计方法简单且只有一个控制参数,控制参数的调整更为方便,能够使调速系统获得良好的调速性能。实验结果表明该方法具有很好的控制效果。

1 异步电动机调速控制系统方案设计

本文调速系统是由上位机、下位机、调速装置、交流电机和测速装置组成的闭环控制系统。其中,上位机是基于WinCC的PC,下位机采用西门子300系列PLC,调速装置使用MM440变频器,被控电机为三相异步电机,测速装置为GMS412单圈绝对值编码器。系统中的上下位机和调速装置以Profibus-DP总线作为通讯链路,编码器的12路信号线接入S7-300的数字量输入模块。控制系统的结构如图1所示。

在该系统中,由上位机WinCC视窗控制中心设定转速,将给定值信号通过通讯电缆传输给PLC,给定信号和反馈信号经PLC中的内置PID功能模块处理后得出控制信号,并通过PROFIBUS-DP现场总线传给MM440变频器。变频器改变异步电机频率和电压进而改变交流电机转速。另外,PLC将编码器采集信号换算成电机转速值,并由上位机可视化显示。

图1 控制系统结构Fig.1 Structure of control system

2 控制系统平台搭建

2.1 系统平台硬件组态

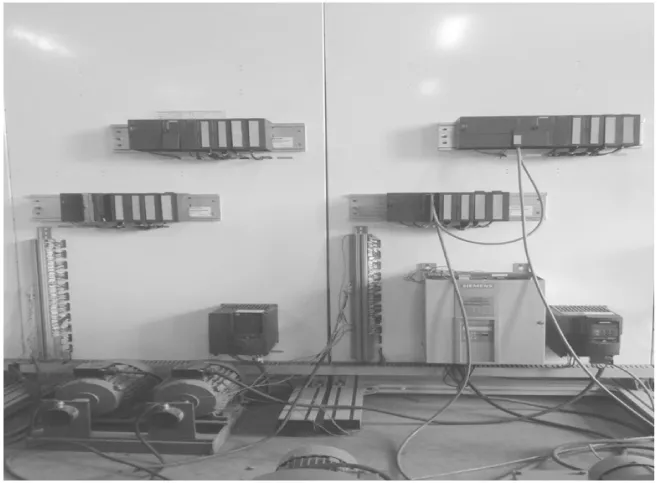

系统硬件包括:24 V直流电源TRIO-PS;S7-300 PLC;Profibus-DP通讯电缆及总线连接器;带有Profibus-DP通讯模块的MM440变频器;工控机;12位单圈绝对值编码器GMS412;三相交流异步电机,其额定转速为2 800 r/min,额定功率2 200 W,额定电压为220 V/380 V,额定电流为8.1 A/4.6 A,额定频率为50 Hz.控制系统的实物图如图2所示。其中,将24 V直流电源连接至PLC和编码器。通过Profibus-DP总线和总线连接器连接上下位机,并将编码器的12路信号线接入S7-300的数字量输入模块。系统硬件接线完成后,通过BOP模板对MM440变频器进行参数设置,部分重要参数设置如表1所示。

图2 交流调速系统实物图Fig.2 The facilities of AC speed control system

在Smatic Manager软件中新建项目,设置PC/PG接口中的通讯模式为Prifibus-DP通讯模式,然后对系统进行硬件组态和分配地址。硬件组态图如图3所示。

表1 变频器参数设置表Tab.1 The table of inverter parameter setting

图3 Step7中硬件组态Fig.3 Step7 hardware configuration

2.2 系统软件设计

在Step7软件中,根据系统控制任务和要求,编制梯形图程序,实现三相异步电机转速的启停控制和转速的设置功能,并通过调用SFC15、SFC14系统功能块实现S7-300与MM440间的Profibus-DP通讯。在WinCC中进行视窗界面开发,实现对电机的启停、转速在线趋势监视等可视化操作[6-9]。设计的部分界面如图4所示。

控制系统平台搭建完成并将硬件组态和程序下载到PLC中。系统硬件通讯成功后,可进行交流电机转速阶跃响应的控制。

3 内模PI控制器设计

3.1 三相异步电机模型的建立

本文采用混合法建立异步电机驱动系统的简化数学模型,即先通过原理分析确定模型的结构形式,再根据实验数据确定模型中的各个参数。在旋转正交坐标系下,对于异步电机:

图4 WinCC组态界面Fig.4 Configuration interface based on WinCC

(1)转矩方程:

(1)

式中,Te为电磁转矩;np为电机的极对数;Lm为定子与转子同轴等效绕组间的互感;Lr为转子等效两相绕组的自感;id、iq分别为d、q轴对应的定子电流;ψd、ψq分别为d、q轴对应的转子磁链。

(2)运动方程:

(2)

式中,ω为转子角速度;TL为负载转矩;J表示机械惯性常数;B表示粘滞系数。

在按转子磁链定向同步旋转正交坐标系中,式(1)中ψq=0,则式(1)变为:

(3)

图5 简化的异步电机调速系统结构Fig.5 Simplified structure of induction motor governing system

假设C(s)为比例控制器,即C(s)=Kp,由图5可得调速系统输入输出关系为:

(4)

式中,T0为调速系统时间常数,T0=J/B,K0为调速系统转速增益,K0=KpKt/B.当给定转速发生△ω的阶跃变化时,由式(4)得转速响应的时域表达式为:

ωr(t)=K0△ω(1-e-t/T0)

(5)

当Kp=0.002 6,△ω=1 500r/min时,调速系统的空载转速响应曲线如图6所示。

图6 WinCC电机转速阶跃响应曲线Fig.6 Step response curve of motor speed in WinCC

在图6中稳态值ωr(∞)=1 475 r/min,取转速ωr=ωr(∞)×0.632=0.632×1475=932 r/min时,调速系统时间常数T0=2.9 s,K0=y(∞)/x0=1470/1500=0.98.由图5得等效直流电动机的传递函数:

(6)

式中,K=Kt/B=K0/Kp,T=J/B=T0,因此:

(7)

3.2 内模PI控制器设计

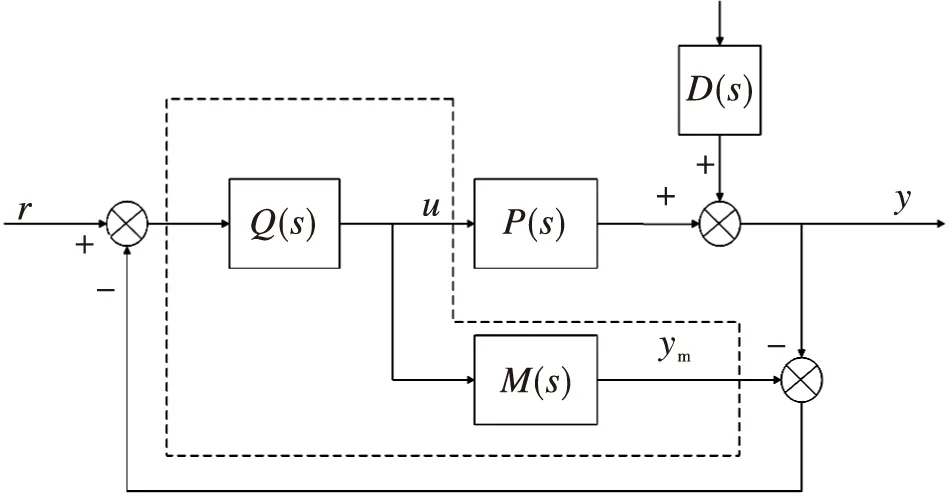

内模控制系统结构及其等效反馈控制系统结构分别如图7和图8所示:

图7 内模控制原理结构Fig.7 Principle structure of IMC

图中,P(s)为被控对象,M(s)为等效直流电动机数学模型,Q(s)为内模控制器,r、y和d分别为控制系统的输入、输出和干扰信号。D(s)表示扰动对输出的影响。

图8 等效反馈控制系统结构Fig.8 Architecture of equivalent feedback control system

图8中虚线框住部分为反馈控制器C(s),由图8可得:

(8)

则图中的输入输出关系可表示为:

(9)

(10)

将式(8)代入式(9)和式(10)中,整理后得:

(11)

(12)

这样图8所示的闭环响应为:

(13)

如果模型精确,即P(s)=M(s),且没有外界扰动,即d=0,则模型的输出ym与系统的输出y相等,此时反馈信号为零。这样,在模型精确和未知扰动输入的条件下,内模控制具有开环结构[11-12]。

对式(7)所示模型,取滤波器为f(s)=1/(λs+1),其中λ为滤波时间常数。根据内模控制器设计方法可得内模控制器为:

(14)

由式(8)得反馈控制器为:

(15)

显然式(15)具有PI控制器形式[13]。且仅有一个可调参数λ,根据式(7)模型参数可得,Kp=T/K/λ=0.0077/λ;Ti=T=2.9 s.

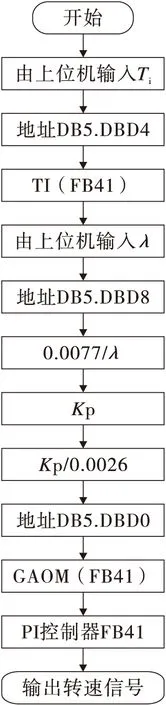

3.3 内模PI控制器在Step7程序中的实现

西门子Step7中集成了PID功能块FB41功能块,在Step7程序中,将背景数据块中地址DB5.DBD0、DB5.DBD4、DB5.DBD8分别存放“比例增益”数值Kp、“复位时间”数值Ti和可调参数λ,可调参数λ和积分时间由上位机设定后分别传送给PLC中地址DB5.DBD8和DB5.DB4。将DB5.DBD8中数值在PLC中进行运算处理得到比例增益,并将其存放到地址DB5.DBD0中;将Step7中PID功能块FB41输入引脚GAIN和TI分别连接地址DB5.DBD0和DB5.DBD4,其程序流程图如图9所示。最后将内模PI控制功能程序下载到S7-300中运行,并由上位机在线趋势观察控制效果。

4 实验结果

图10为使用常规PI控制器调速系统所得的阶跃响应曲线,其比例增益Kp=0.007 8,积分时间Ti=5 s,上升时间tr=6.0 s,没有超调,稳态误差为零。图11为采用内模控制器的阶跃响应曲线,其中内模控制器参数λ=0.987,其上升时间tr=5.9 s,没有超调,稳态误差为零。比较图10和图11可知,当转速设定值为1 500 r/min时,采用内模控制器时系统上升时间短,拥有良好的稳态和动态性能,且内模控制器只需调整一个可调参数λ,就能获得系统的期望性能,比常规PI参数整定要方便很多。

5 结 论

针对三相异步电机,提出了调速系统的设计方案,搭建了系统的硬件平台,并开发了下位机控制程序和上位机监控软件。在对系统分析建模的基础上,根据内模控制原理设计了速度控制器,该控制器仅有一个可调参数,整定方便。实验结果表明,内模PI控制器可使系统获得良好的动态和稳态性能。

图9 内模PI控制的程序流程Fig.9 Program flow of IM-PI

图10 常规PI控制器系统输出响应曲线Fig.10 Conventional system output response of PI controller

图11 内模该控制器参数λ=0.987时系统输出响应曲线Fig.11 System output response with the IMC parameter λ=0.987

[1] 乐曦.基于城市隧道照明控制的分析研究[D].武汉:武汉理工大学,2009.

[2] 代守磊.高一联合站监控系统的开发与研究[D].辽宁大连:大连理工大学,2009.

[3] 赵学华,胡泳军,陈丽兵.基于PLC控制的煤矿空压机变频调速系统[J].煤矿安全,2009,24(4):47-50.

[4] 文新宇,张井岗,赵志诚.内模控制研究综述[J].电气自动化,2003,25(1):3-7.

[5] 张蕾.水汽热能全流程系统优化调度方案的设计与实施[D].北京:北京化工大学,2011.

[6] LIANG HUIBIN,LI XUEHUA.Integrated Monitoring System Design of Hybrid Air-compressors [J].Procedia Engineering,2011,15(8):938-944.

[7] NORDIN SAAD,M.ARROFIQ.A PLC-based modified-fuzzy controller for PWM-driven induction motor drive with constant V/Hz ratio control[J].Roboticsand Computer-Integrated Manufacturing,2012,28(2):95-112.

[8] KIM SANG-MIN,HAN WOO-YONG.Induction motor servo drive using robust PID-like neuro-fuzzy controller [J].Control Engineering Practice,2006,14(5):481-487.

[9] VITTURI S.PC-based automation systems:an example of application for the real-time control of blowing machines [J].Computer Standards & Interfaces,2004,26(2):145-155.

[10] 张敏,张井岗,赵志诚,等.交流调速系统的单神经元自适应内模控制 [J].电机与控制学报,2009,13(2):227-231.

[11] 张敏,张井岗,赵志诚.交流调速系统的内模控制 [J].太原科技大学学报,2008,29(3):182-186.

[12] QIBING JIN,QIE LIU.PID Controller Design Based on the Time Domain Information of Robust IMC Controller Using Maximum Sensitivity [J].2013,21(5):529-536.

[13] 赵志诚,刘志远,张井岗.电液伺服系统内模控制[J].光电工程,2008,35(4):1-5.

Design of AC Speed Control System Based on PLC and Internal-model PI Control

WANG Hong-fei,ZHAO Zhi-cheng

(School of Electronic Information Engineering,Taiyuan University of Science and Technology,Taiyuan 030024,China)

The governing system is built based on PLC,and an internal model controller is designed to improve system performance for asynchronous motor.According to system design,hardware platform of systemwith upper and lower computer,speed governor,asynchronous motor and encoder is built,and PC monitoring platform is developed by using WinCC.In the rotation orthogonal coordinate system wththe synchronous oriented rotor flux,asynchronous motor mathematical model is equivalent to DC motor model .Internal model controller is designed according to the equivalent model;controller is applied to system through lower computer programming.The results show that internal model controllers tune conveniently,and good dynamic and static performance can be obtained for the governor system.

governing system,PLC,WinCC,IMC

2015-03-17

山西省自然科学基金(2012011027-4)

王鸿飞(1988-),男,硕士研究生,主要研究方向为计算机检测与装置。

1673-2057(2015)06-0435-06

TP29

A

10.3969/j.issn.1673-2057.2015.06.005