椭圆轴零件的工艺分析及夹具设计

温沪斌

(惠州市技师学院,广东惠州 516003)

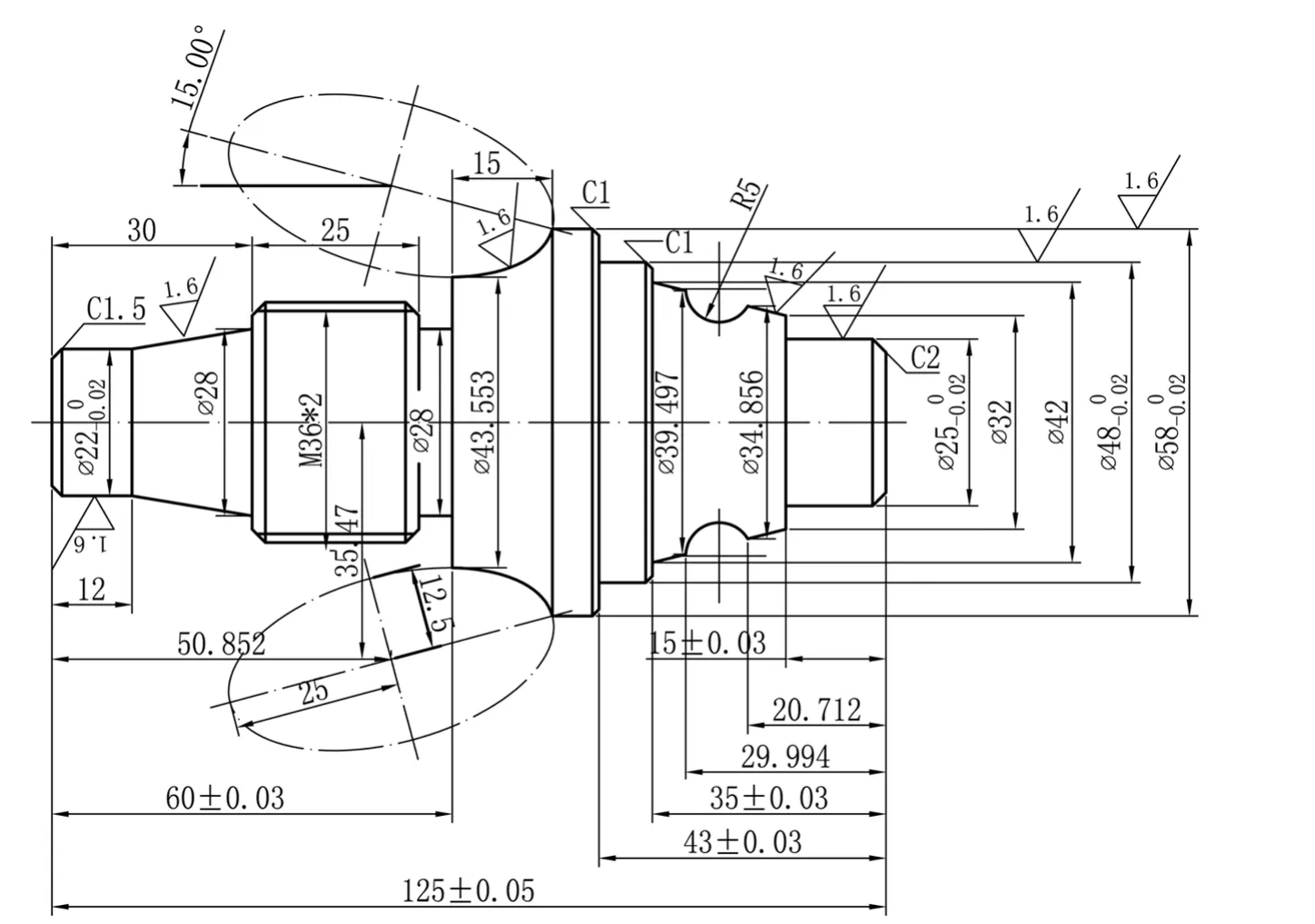

1 椭圆轴零件分析

该零件(如图1所示)表面由圆柱、圆弧、椭圆弧、锥面、槽、普通螺纹等表面组成。其中多个直径有装配需要,故有较严格的尺寸精度和表面粗糙度要求。尺寸标注完整,轮廓描述清楚。选用毛坯为45#钢,无热处理和硬度要求。

通过上述分析,采取以下几点工艺措拖。

(1)对零件图上多个精度要求较高的尺寸,由于其公差值较小,故编程时不必取平均值,而全部取其基本尺寸即可。

(2)零件总长为125 mm,以中间直径最大ϕ58 mm圆柱为分界线,将工件分为左右两端,考虑到总长超过80 mm,一次装夹加工成形容易造成工件刚性及稳定性不足,故将左、右两端分两次装夹加工。

图1 椭圆轴零件图

(3)零件的左端分别为圆柱、锥面、螺纹、槽、椭圆弧特征,其中锥面、螺纹、椭圆弧装夹困难,圆柱ϕ22长度仅12 mm,左端不具备直接装夹的条件;右端分别为圆柱、锥面、圆弧特征,圆柱面最长部分仅15 mm,右端也不具直接装夹的条件。

(4)结合第二、三个特点,综合分析考虑,考虑设计一个夹具,利用左端螺纹特征,确保机床主轴的扭矩通过夹具传递工件,同时保证夹持左端加工右端时的装夹刚性和精度。

(5)零件左端有一斜椭圆弧特征,但在现行的数控系统不具备直接加工椭圆、双曲线、抛物线之类的非圆曲线插补功能,故需通过坐标旋转平移、椭圆参数方程等数学处理,运用宏程序编程,完成斜椭圆弧在数控车床上的加工[1-3]。

2 确定椭圆轴零件加工方案

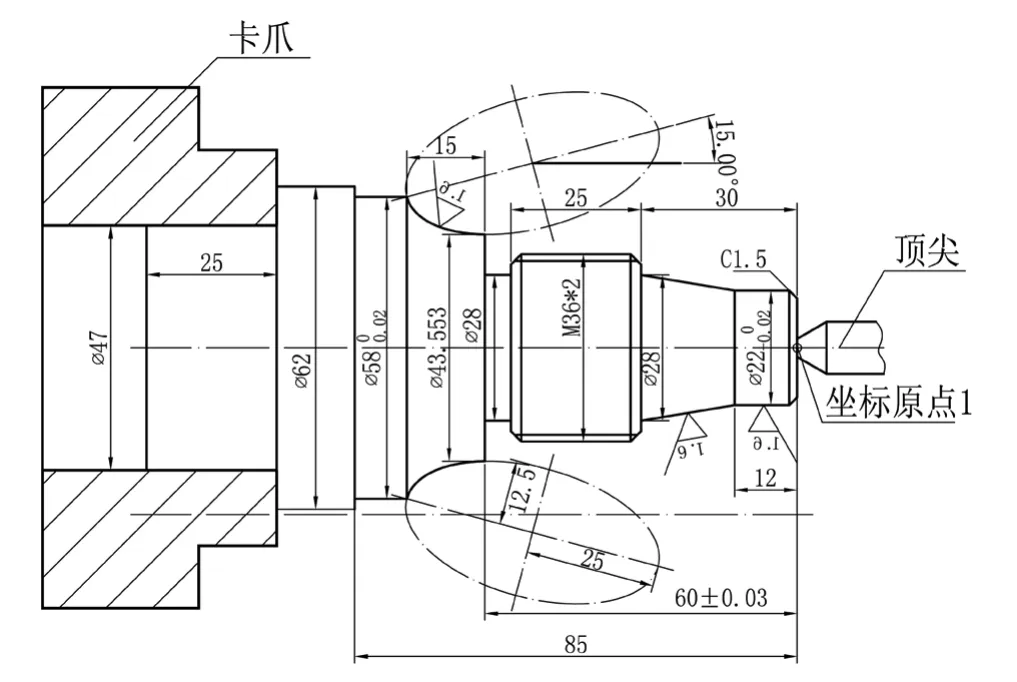

(1)预备加工:粗车两端面,控制毛坯总长125 mm,毛坯右侧粗车ϕ47×25夹持部分,钻削零件左侧中心孔,设置左端面中心点为坐标原点1(如图2所示);

图2 加工椭圆轴左侧部分图

(2)毛坯先夹紧右侧,然后调用外圆车刀粗、精车左侧ϕ22外圆,锥面,M36螺纹表面,椭圆弧,ϕ58外圆及倒角,车长度约85 mm,并控制尺寸精度和表面质量;

(3)调用切槽刀,粗、精车ϕ28×5槽并切出螺纹倒角,并控制尺寸精度;

(4)调用螺纹车刀加工M36×2的外螺纹;

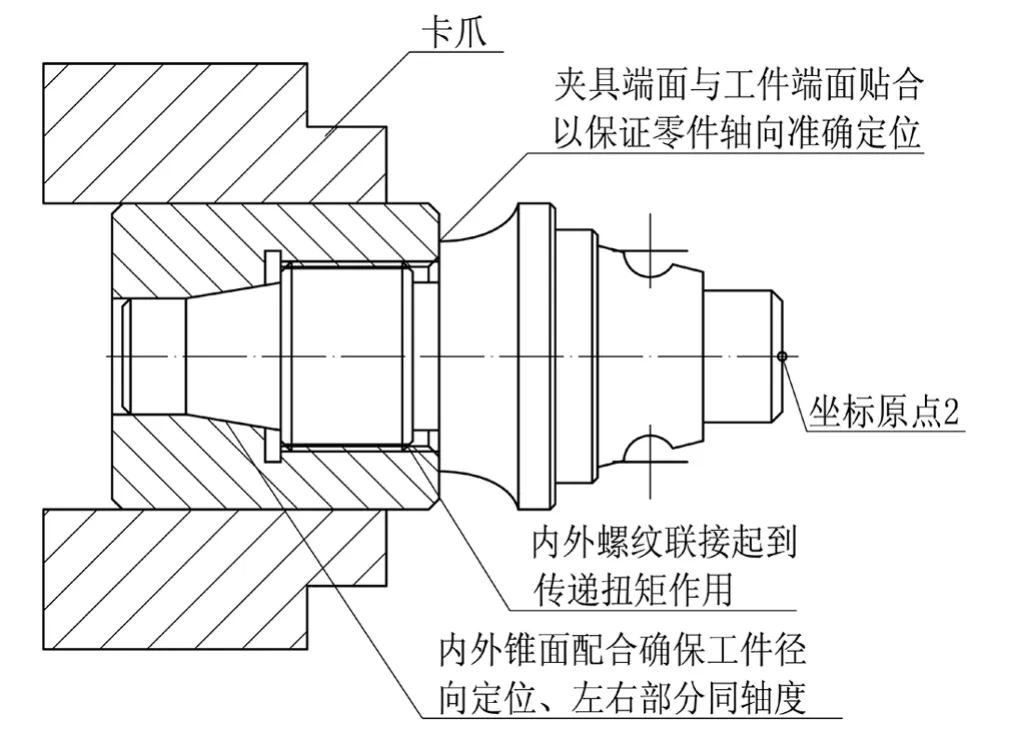

(5)制作夹具(如图3所示),以ϕ43.553椭圆回转面的左端面、ϕ22外圆及锥面为定位面,以内外螺纹联接作为传递扭矩进行加工零件右侧的外圆、锥面、圆弧等特征,保证其同轴度;

图3 采用夹具加工椭圆轴右侧部分图

(6)调头加工:将已加工零件左侧旋入夹具上,设置零件右端面中心为坐标原点2,然后调用外圆车刀粗、精车零件右侧ϕ25外圆、锥面、ϕ48外圆、ϕ58外圆及倒角,并控制尺寸精度和表面质量;

(7)先调用切槽刀,按下图所设计尺寸编程粗加工圆弧表面,尽可能使精加工余量均匀,然后调用R5圆弧形车刀直接车削到要求尺寸;

(8)返回坐标原点,换回外圆车刀,消除刀补,结束程序。

3 斜椭圆宏程序编制[4-5]

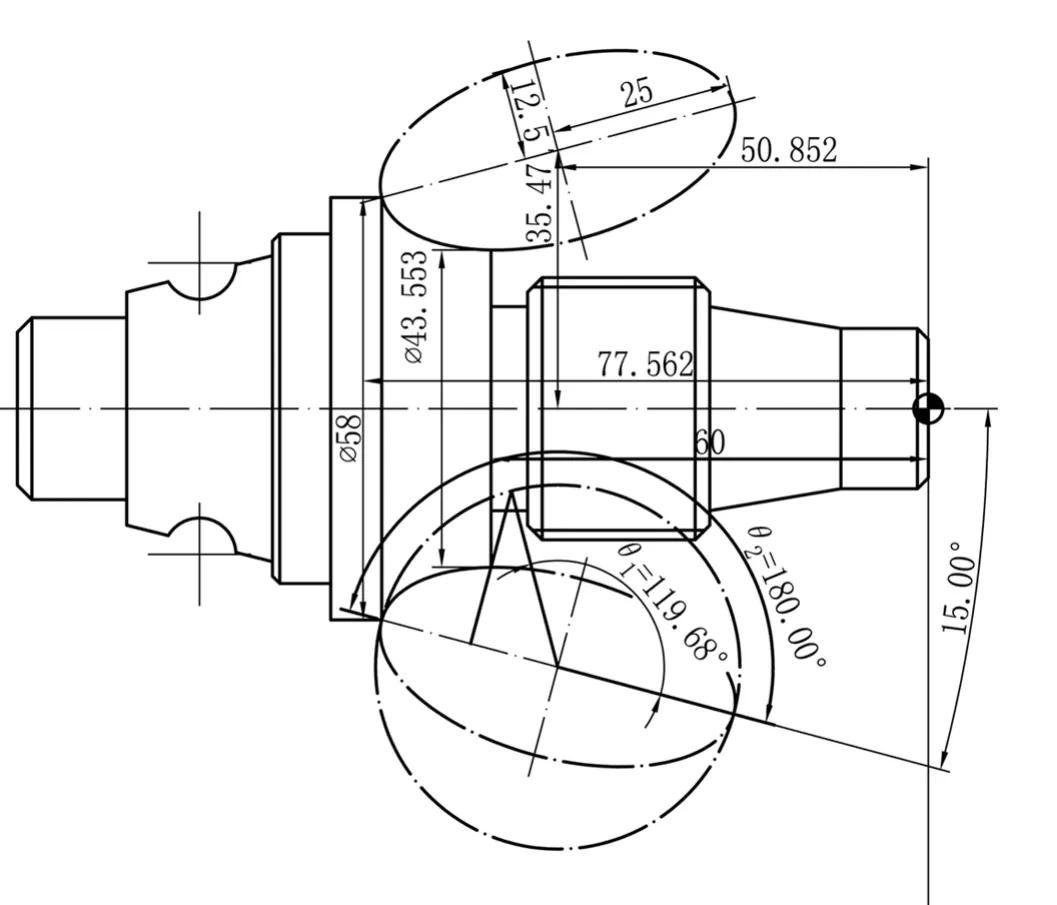

(1)图形分析(如图4所示)

图4 斜椭圆各编程参数示意图

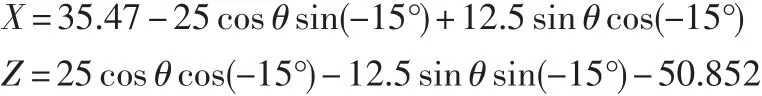

椭圆的长半轴和短半轴分别为25 mm和12.5 mm,从图形上部看是水平椭圆逆时针旋转15°得到的斜椭圆,从下部看是水平椭圆顺时针旋转15°得到的斜椭圆,即 ||α=15°。这里取正值还是负值哪?根据笔者实践经验是这样的:按“从起始点1到终止点2的运动要使椭圆上运动点和椭圆中心的连线与Z轴的正方向的夹角愈来愈大”的原则,来确定是按图形上部旋转还是按图形下部旋转确定旋转角的正负。这里α=-15°。

(2)坐标平移

椭圆中心距离编程原点距离为I=35.47(X方向)、K=-50.852(Z方向),那么点A在编程坐标系的坐标:

(3)计算起始、终止角参数角

在上图中以椭圆中心为坐标原点,以水平和竖直方向为坐标轴建立ZOX坐标系,以椭圆长轴和短轴为坐标轴建立Z′OX′坐标系。在ZOX坐标系中,借助CAD/CAM软件绘制椭圆弧,经测量得:

起始角 θ1=119.68° 终止角θ2=180°

4 结束语

在加工零件前应全面分析零件图纸的要求,根据外形特点、加工项目、装夹基准、尺寸分析、形位公差等技术要求,考虑切削力大小及形位公差确定装夹方式和定位基准,并细化加工步骤。对有些工件不便于装夹可进行夹具的设计,合理的定位基准和装夹方式是关键,要保证工件装夹的稳定性和刚性,并尽量减少变形,同时保证装夹的同轴度等形位公差要求。

[1]邹新宇.数控编程[M].北京:清华大学出版社,2006.

[2]陈子银,徐鲲鹏.数控加工技术[M].北京:北京理工大学出版社,2006.

[3]余英良.数控加工编程与操作[M].北京:高等教育出版社,2004.

[4]黄卫.数控技术与数控编程[M].北京:机械工业出版社,2004.

[5]李家杰.数控编程余操作实用教程[M].南京:东南大学出版社,2005.