压缩剪切作用下PBX的响应特性

代晓淦, 王 娟, 黄 谦, 申春迎, 黄风雷

(1. 中国工程物理研究院化工材料研究所, 四川 绵阳 621999; 2. 北京理工大学机电学院, 北京 100081)

1 引 言

目前,侵彻弹药是打击加固和地下深埋目标的有效手段之一。近年来,对攻击地面加固目标、地下设施等硬目标的侵彻装药要求日益提高,其安全性模拟研究显得尤为重要。在武器侵彻过程中,炸药的作用环境十分复杂, 受到压缩、剪切、摩擦等综合作用,长脉冲载荷是显著特征,其经受的冲击过载持续时间达到毫秒量级以上、炸药内部的应力波峰值可达几百兆帕[1],已建立的如撞击、摩擦、静电、热等标准试验方法[2-4],均难以有效地模拟表征武器侵彻过程中炸药受到的复合作用特点。

针对撞击(即压缩作用)、剪切等刺激作用的不同特点,国内先后建立了模拟撞击药片的落锤撞击试验[5]、剪切试验[6],以及针对炸药柱撞击的Steven试验[7]、模拟跌落试验[8]。陈鹏万等[9]采用低速气炮进行撞击加载,以模拟撞击压缩状态下低强度长脉冲载荷的作用,压力峰值约600 MPa,脉宽约1.5 ms。针对二者的复合作用,国外Chabin等人[1,10]研究了炸药受到压剪程度与炸药对应的反应程度间的关系,对几种炸药(B2211D,PBXN109,B2238)进行了不同程度的试验,结果表明大部分样品受到压缩剪切作用,持续时间1~2 ms,压力峰值约500 MPa,部分样品可观测到局部的化学反应。国内主要采用Hopkinson压杆[11]加载实现压缩剪切的复合作用,以获得炸药材料的力学性能,但难以观测炸药点火以及后续的反应程度。为分析侵彻过程中炸药的安定性问题,掌握炸药的压缩剪切作用响应特性就非常必要。

本研究主要通过压缩剪切作用试验,研究了两种PBX( PBX-932和PBX-C43)在压缩剪切作用下的响应特性,分析了炸药压剪变形程度与受力以及反应程度的关系。

2 试验

2.1 材料

PBX-932和PBX-C43药柱(两种炸药配方基本相近),尺寸均为Ф20 mm×40 mm,密度分别约1.76 g·cm-3和1.80 g·cm-3,样品质量分别为22.1 g和22.6 g,中国工程物理研究院化工材料研究所提供。

主要测试: 采用MEMRECAM GX-1高速录像机,拍摄撞击过程,测试撞击速度,观测炸药点火反应情况; 用冲击波超压测试系统(冲击波超压传感器、YE6600电荷放大器以及泰克示波器)测量炸药反应超压; 通过压电式压力传感器,测试压缩剪切试验过程中压力变化情况。

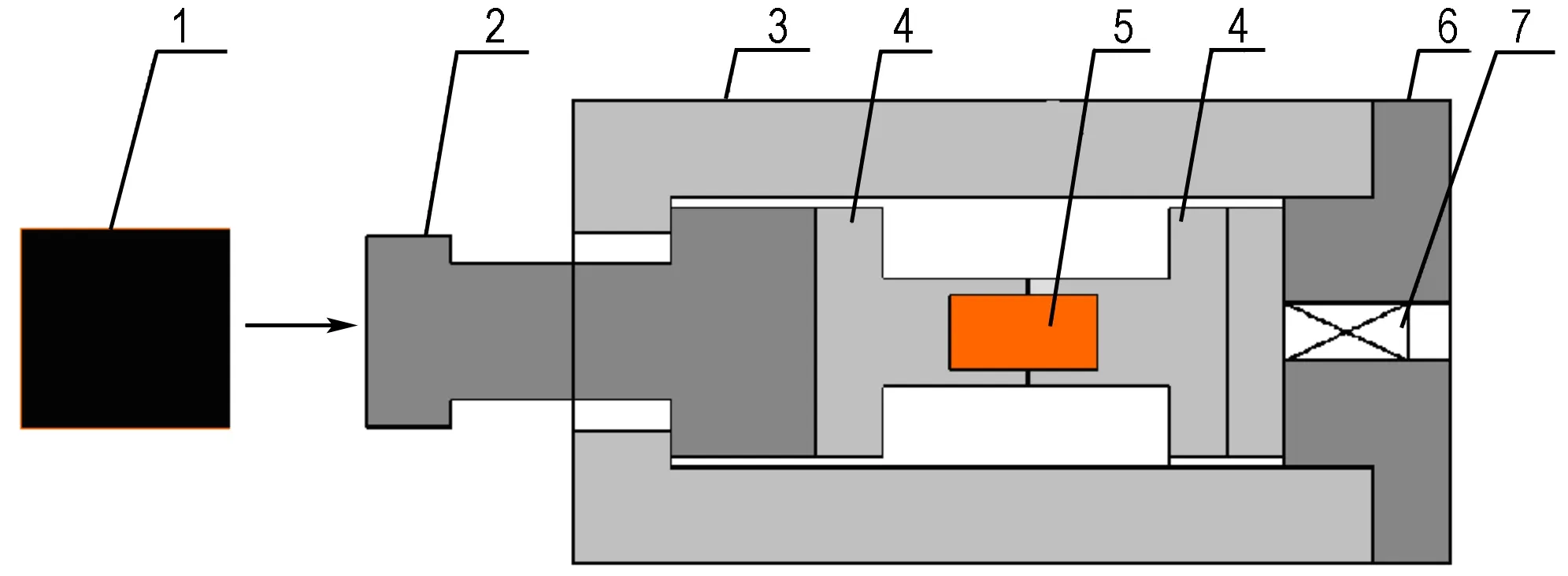

2.2 压缩剪切试验装置与试验原理

参考Chabin等[10]建立的试验方法,设计了压缩剪切试验,其装置示意图如图1所示。压缩剪切试验装置主要由活塞、钢制外壳、聚四氟乙烯套、底座等组成。利用文献[12]建立的发射装置(火药加速方式,通过调节火药的药量来控制射弹撞击速度)对射弹进行加载,其实物装配如图2所示。

图1 压缩剪切试验示意图

1—射弹, 2—活塞, 3—钢制外壳, 4—聚四氟乙烯套, 5—炸药, 6—底座, 7—压力传感器

Fig.1 Configuration of compression and shear test

1-projectile, 2-piston, 3-steel shell, 4-teflon cover, 5-explosive, 6-pedestal, 7-pressure gauge

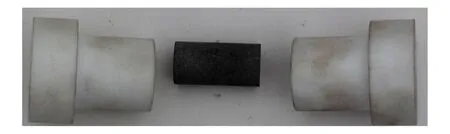

图2 压缩剪切试验实物装配照片

Fig.2 Assembly photograph of compression/shear test apparatus

将Φ20 mm×40 mm炸药柱放进7 mm壁厚的聚四氟乙烯(PTFE) “哑铃”状圆筒中(如图3所示),聚四氟乙烯套能传递射弹撞击的压力,还可以消除与炸药的摩擦,其外侧留有空隙。活塞受到射弹撞击,压缩含有炸药柱的聚四氟乙烯套,在空隙存在前主要体现压缩过程,随后聚四氟乙烯套外侧接触钢制外壳,径向变形受到限制,炸药内产生压缩剪切综合作用,用底部的压力传感器可以测试压力变化过程,研究变形与压力的关系。观察回收样品的变形程度、反应状况,分析不同撞击速度等压缩剪切作用下炸药的反应情况。

a. before assembling

b. assembling

图3 压缩剪切试验中样品装配照片

Fig.3 Assembly photograph for explosive sample in compression and shear test

3 结果与讨论

3.1 撞击点火反应结果

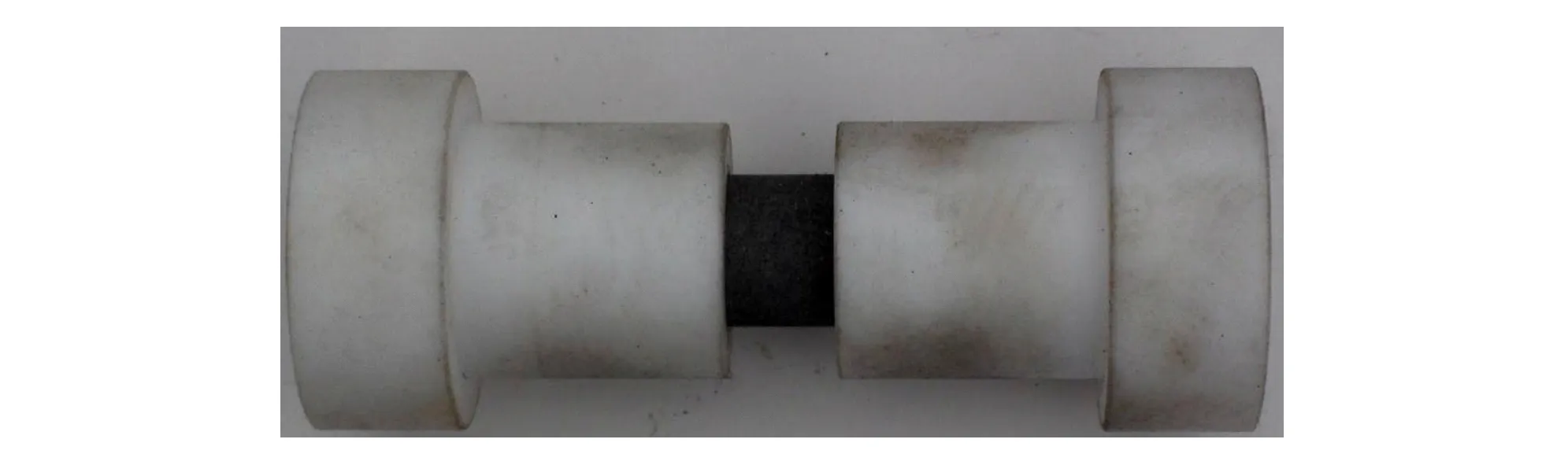

参照GJB772A-1997中苏珊撞击试验方法[2],研究不同撞击速度下炸药的响应、获得炸药的撞击速度阈值。压缩剪切试验主要在22~57 m·s-1撞击速度范围内研究了PBX的点火响应特性。图4为PBX-932的典型高速录象照片(速度为28.7 m·s-1)。由图4可见,在压缩剪切试验中,对于Φ20 mm×40 mm 的PBX-932,在28.7 m·s-1压缩速度下,PBX-932炸药未发生点火反应,活塞被反弹。

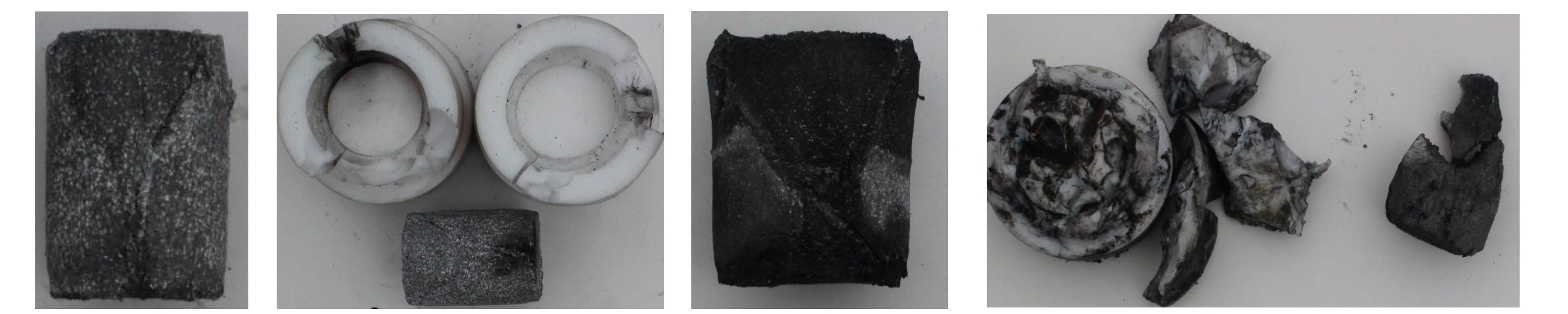

图5为压缩剪切试验中回收的炸药样品照片。从图5中可以看出,在22.7 m·s-1时PBX-932炸药未有反应迹象,有明显的压缩、剪切现象; 在24.4, 28.7 m·s-1时,PBX-932炸药完整,表面有发黑的反应痕迹,表明炸药发生了分解,但反应并未增长; 在56.8 m·s-1时,聚四氟乙烯套裂成几块,剩余有大块的PBX-932炸药,表明此时炸药发生了分解以上等级的反应。对于PBX-C43炸药,在25.5 m·s-1时,炸药外形完好,有明显的压缩、剪切现象; 在27.7, 30.8 m·s-1时,长径比明显变化,炸药表面发黑,即仅发生分解反应。结果表明,设计的压缩剪切试验装置使炸药受到了明显的压缩剪切作用。

图4 PBX-932炸药压缩剪切试验典型高速录象照片(28.7 m·s-1)

Fig.4 Photographs of PBX-932 explosive in compression and shear test at 28.7 m·s-1

22.7 m·s-124.4 m·s-128.7 m·s-156.8 m·s-1

a. PBX-932

25.5 m·s-127.7 m·s-130.8 m·s-1

b. PBX-C43

图5 压缩剪切试验中回收的炸药样品

Fig.5 Recovery sample after compression and shear test

3.2 受力过程

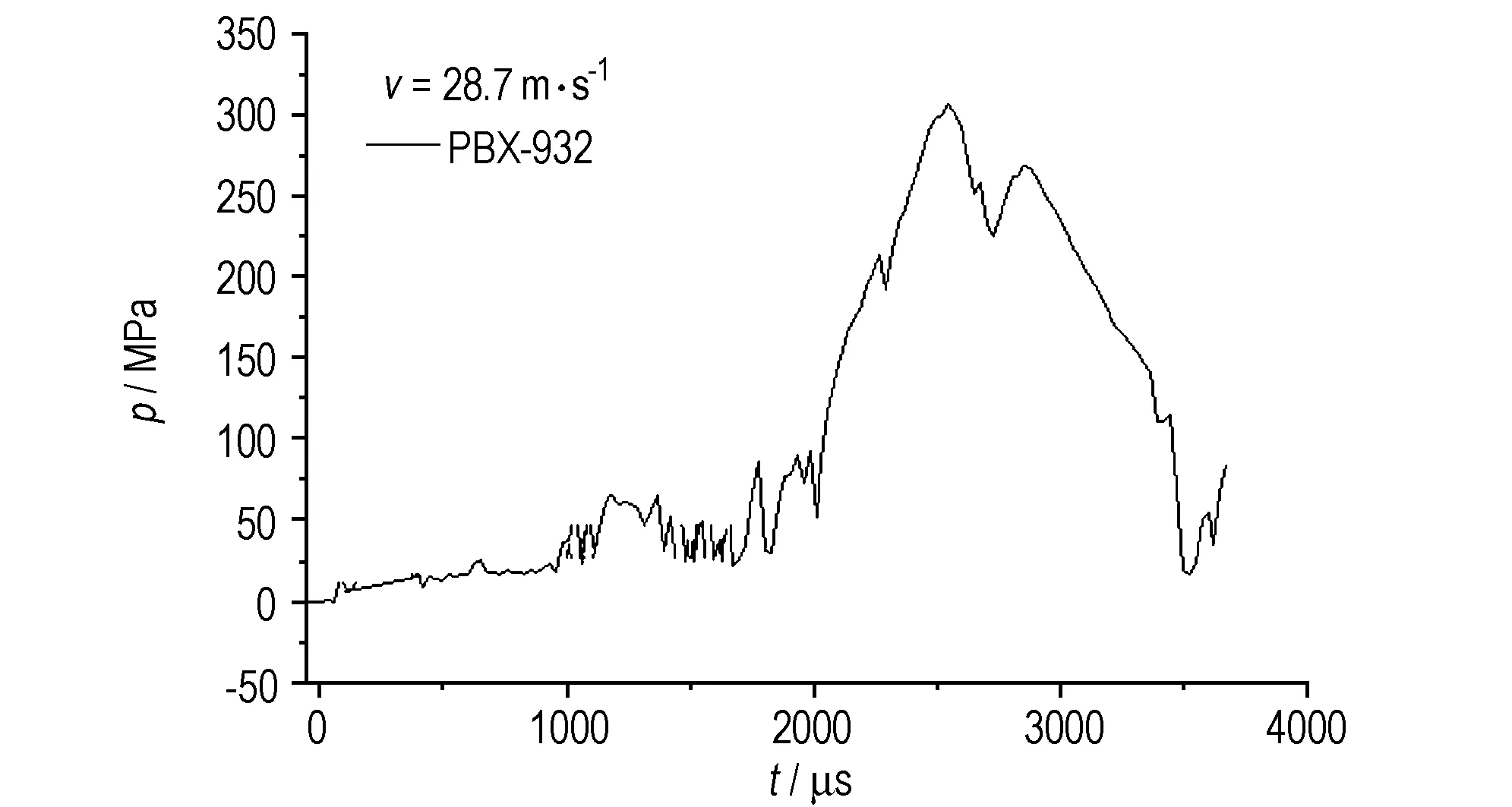

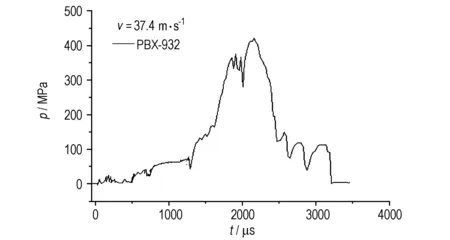

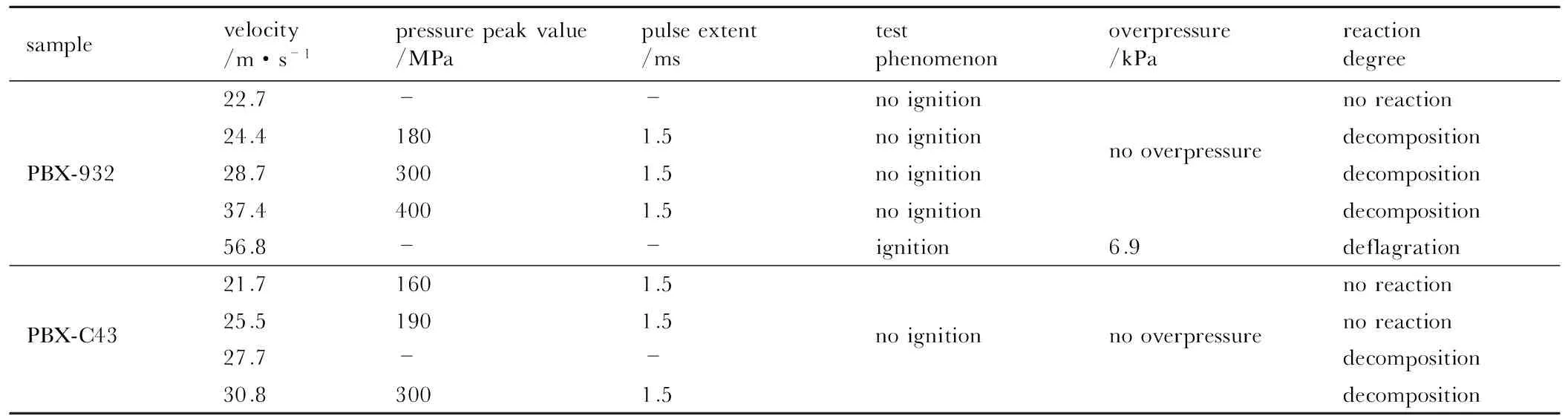

依据压电式压力传感器测试技术,获得了完整的撞击压力变化过程信息,图6给出了PBX-932典型的压力-时间变化曲线,表1详细地给出了两种炸药压缩剪切试验结果,主要包括不同速度撞击下对应的压力数据、作用时间以及反应程度等。

由图6可见,在速度28.7 m·s-1时,测试的最大压力约300 MPa,随后压力逐渐降低,压力持续作用时间约1.5ms; 在速度37.4 m·s-1时,测试的最大压力约400 MPa,随后压力逐渐降低,压力持续作用时间约1.5 ms,压力信号表明在速度28.7 m·s-1和37.4 m·s-1下PBX-932炸药未发生剧烈反应。

从表1可以看出,在压缩剪切试验中,PBX-932炸药在撞击速度为22.7 m·s-1时未发生反应; 在撞击速度分别为24.4, 28.7, 37.4 m·s-1时,未测出超压,结合试验回收的样品照片,表明此时PBX-932炸药均发生了分解反应;而在撞击速度56.8 m·s-1时,测得超压值为6.9 kPa,结合试验回收的样品照片,表明PBX-932炸药发生了爆燃反应,因此在压缩剪切试验中PBX-932炸药发生反应的撞击速度阈值为22.7~24.4 m·s-1。PBX-C43炸药在撞击速度分别为21.7, 25.5 m·s-1时均未发生反应,在撞击速度分别为27.7, 30.8 m·s-1时,未测有超压,结合试验回收的样品照片,表明均发生了分解反应,因此在压缩剪切试验中PBX-C43炸药发生反应的撞击速度阈值为25.5~27.7 m·s-1。因而,PBX-C43炸药发生反应的撞击速度阈值略高于PBX-932炸药,两种炸药的反应程度基本一致。

a.v=28.7 m·s-1

b.v=37.4 m·s-1

图6 压缩剪切试验中测试的PBX-932典型压力-时间变化曲线

Fig.6 Typical curves of pressure vs time in compression and shear test for PBX-932

表1 两种炸药在不同撞击速度下的压缩剪切试验结果

Table 1 Results of compression and shear test for two explosive under different impacting velocity

samplevelocity/m·s-1pressurepeakvalue/MPapulseextent/mstestphenomenonoverpressure/kPareactiondegree22.7--noignitionnoreaction24.41801.5noignitionnooverpressuredecompositionPBX-93228.73001.5noignitiondecomposition37.44001.5noignitiondecomposition56.8--ignition6.9deflagration21.71601.5noreactionPBX-C4325.51901.5noignitionnooverpressurenoreaction27.7--decomposition30.83001.5decomposition

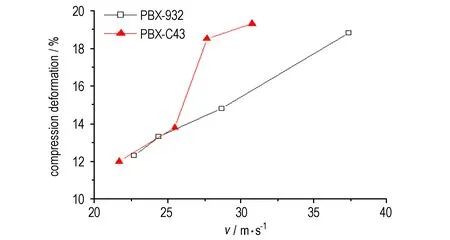

3.3 压缩变形量

回收撞击试验后的PBX-932和PBX-C43炸药,测量每一发回收样品的厚度变化,确定不同撞击速度下两种炸药对应的压缩变形量(ΔL/L,L为炸药初始厚度,mm)。图7为两种炸药压缩变形量-速度测试结果,对于PBX-932和PBX-C43炸药,随着速度增加,压缩变形量也随之增加,在约37 m·s-1速度压缩下,PBX-C43炸药的压缩量约20%。在速度22~26 m·s-1,两种炸药的压缩变形量基本一致; 当速度高于26 m·s-1时,相同速度下PBX-C43炸药压缩变形量高于PBX-932炸药。

图7 两种炸药的压缩变形量-速度曲线

Fig.7 Curves of compression deformation vs velocity for two explosive

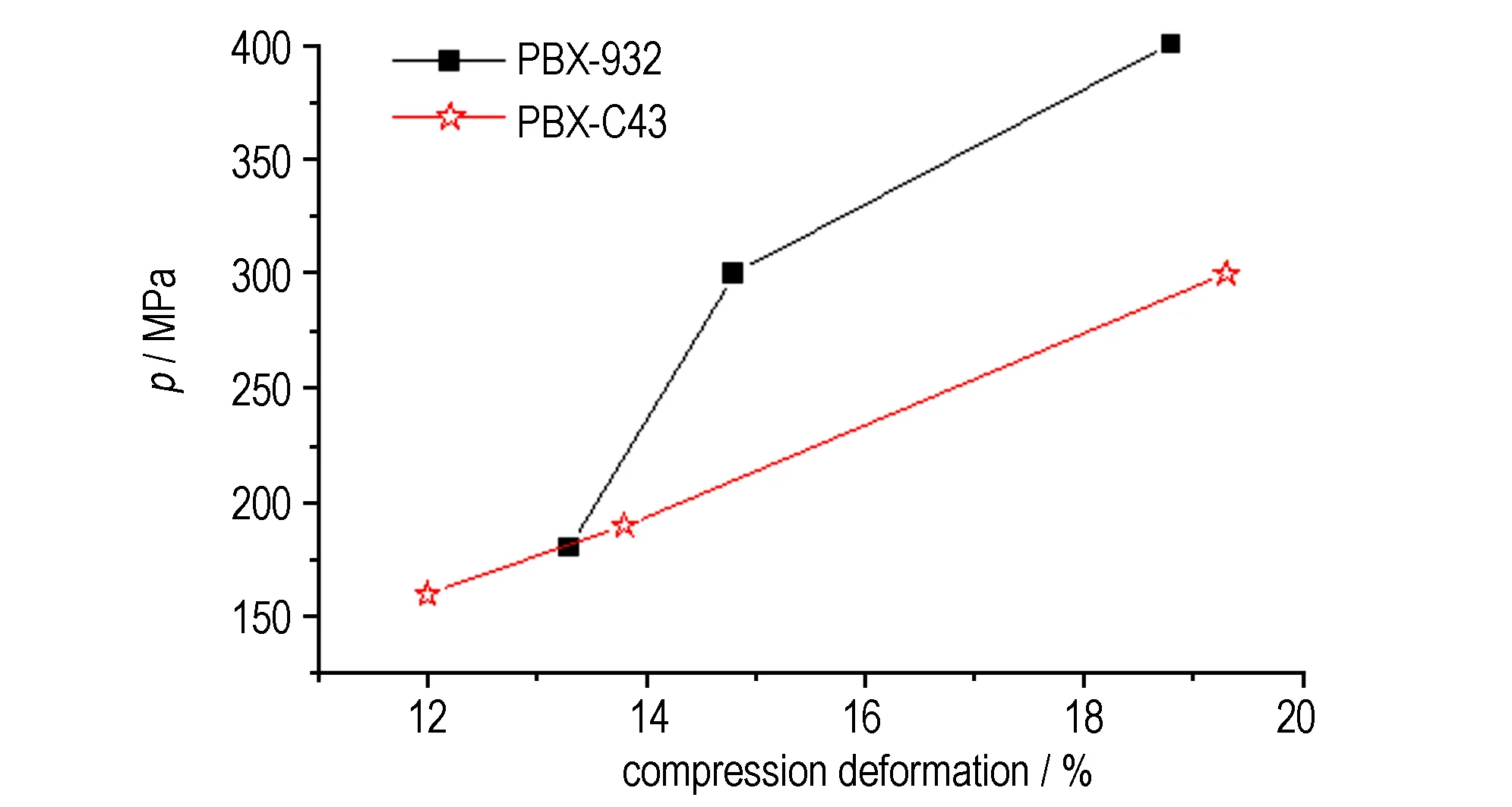

图8为压缩剪切试验中测试的压力-压缩变形量结果,相同压缩变形量下,PBX-C43炸药对应的压力低于PBX-932炸药,因此,PBX-932比PBX-C43更易于反应。

图8 压缩剪切试验中测试的压力-压缩变形量曲线

Fig.8 Curves of pressure vs compression deformation obtained in compression and shear test

3.4 损伤结果

对于含能材料在刺激作用下的损伤破坏,从力学的观点看,是材料结构组织发生的力学性能劣化并导致体积单元破坏的现象;从细观的、物理的观点来看,是材料组分晶粒的位错、滑移、(微)孔洞、微裂隙等微缺陷形成和发展的结果;从宏观的、连续介质力学的观点来看,又可认为是材料内部微细结构状态的一种不可逆的耗能的演变过程[8]。因此,认识损伤过程对含能材料力-热-化学反应过程至关重要。目前,通常使用损伤度来表征材料的损伤程度,以此分析材料的损伤演化过程。本研究采用排水法,对每一发撞击试验回收的PBX-932样品进行密度测量,以密度变化来表征炸药的损伤度,关系见式(1)[13]:

D=1-ρ/ρ0

(1)

式中,D表示材料的损伤度;ρ为材料损伤后的密度,g·cm-3;ρ0为材料初始密度,g·cm-3。

图9是压缩剪切试验中PBX-932炸药损伤度-速度关系。对于Ф20 mm×40 mm的PBX-932,随着速度增加,损伤度随之增加,在22.7 m·s-1速度下,PBX-932炸药的损伤度达到了约22%,此时炸药无反应; 在37.4 m·s-1速度下,损伤度达到了约25%,PBX-932炸药仅发生分解反应; 在56.8 m·s-1速度下,PBX-932炸药的损伤度达到了约32%,炸药发生了爆燃反应。这一结果与图5反映的结果一致。

图9 压缩剪切试验中PBX-932炸药损伤度-速度曲线

Fig.9 Curves of damage vs velocity for PBX-932 in compression and shear test

4 小 结

采用设计的压缩剪切试验装置研究了PBX-932和PBX-C43两种炸药的响应特性,PBX-932发生反应的撞击速度阈值为22.7~24.4 m·s-1,PBX-C43的撞击速度阈值为25.5~27.7 m·s-1,略高于PBX-932炸药,两种炸药的反应程度基本一致。

在压缩剪切试验中,在30.8 m·s-1时PBX-C43压缩变形量约19%。在速度22.7~56.8 m·s-1,PBX-932损伤度在22%~32%间变化,随着速度增加,压缩变形量也随之增加,损伤度增加,在约37 m·s-1速度压缩下,炸药的压缩量约19%,损伤度达到25%,发生了分解反应。

设计的压缩剪切试验装置实现了压缩剪切作用下压力160~400 MPa,脉宽1.5 ms的载荷特点,能用于炸药压缩剪切安全性研究。

参考文献:

[1] Chabin P, Brunet P. Lecume S. A combined experimental/numerical methodology to assess the sensitivity of PBX′s[C]∥12th International Symposium on Detonation. San Diego, California, 2002.

[2] GJB772A-1997. Explosive test method[S]. National Defense Technology and Industry Committee,1997.

GJB772A-1997. 炸药试验方法[S]. 国防科学技术工业委员会,1997.

[3] 董海山,周芬芬. 高能炸药及相关物性能[M]. 北京:科学出版社,1989: 104-116.

DONG Hai-shan, ZHOU Fen-fen. Handbook of properties of explosive and simulates[M]. Beijing: Science Press, 1989:104-116.

[4] 代晓淦,韩敦信,向永. 苏珊试验中弹体形变的测量和模拟计算[J]. 含能材料, 2004(增刊): 235-238.

DAI Xiao-gan,HAN Dun-xin,XIANG Yong. The measurement and numerical simulation of projectile derormation in Susan test[J].ChineseJournalofEnergeticMaterials(HannengCailiao),2004(Suppl.): 235-238.

[5] 代晓淦,向永,申春迎,等. 大药片落锤撞击感度研究和数值模拟[J].爆炸与冲击,2006,26(4): 34-36.

DAI Xiao-gan, XIANG Yong, SHEN Chun-ying, et al. Study of drop hammer impact sensitivity for big-bill explosives[J].ExplosionandShockWaves,2006,26(4):34-36.

[6] 代晓淦,王娟,黄谦,等. 药片剪切试验中PBX-2炸药的响应特性[J]. 含能材料,2013,21(6): 791-794.

DAI Xiao-gan, WANG Juan, HUANG Qian, et al. Response character for PBX-2 explosive in shear test.ChineseJournalofEnergeticMaterials(HannengCailiao),2013,21(6): 791-794.

[7] 代晓淦,向永. 两种塑料粘结炸药的Steven试验及撞击感度研究[J]. 含能材料, 2006,14(1): 10-13.

DAI Xiao-gan, XIANG Yong. Study of Steven test and impact sensitivity for two explosives[J] .ChineseJournalofEnergeticMaterials(HannengCailiao),2006,14(1): 10-13.

[8] 代晓淦,申春迎,文玉史. 模拟跌落撞击下PBX-2炸药响应规律研究[J].含能材料,2011,19(2): 209-212.

DAI Xiao-gan, SHEN Chun-ying, WEN Yu-shi. Reaction of PBX-2 explosive under simulated drop impact[J].ChineseJournalofEnergeticMaterials(HannengCailiao),2011,19(2): 209-212.

[9] 陈鹏万,黄风雷. 含能材料损伤理论及应用[M]. 北京: 北京理工大学出版社,2006: 44-46.

CHEN Peng-wan, HUANG Feng-lei. Damage theory and application of energetic materials [M]. Beijing: Beijing Insititute of Technology Press, 2006: 44-46.

[10] Lecume S, Lefrancois A, Chabin P. . Structural and chemical changes in PBX induced by rapid shear followed by compression [C]//12th International Symposium on Detonation,San Diego, California, 2002.

[11] 胡时胜. Hopkinson压杆实验技术的应用进展[J]. 实验力学,2005,20(4): 589-593.

HU Shi-sheng. The application development of experimental technique of Hopkinson pressure bar[J].JournalofExperimenalMechanics,2005,20(4): 589-593.

[12] 申春迎,向永,代晓淦. 高聚物黏结炸药的冲塞试验研究[J]. 火炸药学报, 2010,33(2):29-32

SHEN Chun-ying,XIANG Yong,DAI Xiao-gan. Study on the spigot tests of polymer bonded explosives [J].ChineseJournalofExplosive&Propellants,2010,33(2): 29-32.

[13] 罗景润,李大红,张寿齐,等. 简单拉伸下高聚物粘结炸药的损伤测量及损伤演化研究[J]. 高压物理学报,2000,14(3): 203-208.

LUO Jing-run,LI Da-hong,ZHANG Shou-qi,et al. Damage evolution of PBX under simple tension[J].ChineseJournalofHighPressurePhysics,2000,14(3): 203-208.