基于微生物代谢成分的电化学多参数检测平台微泵设计*

徐 莹,胡正添,郭 淼

(杭州电子科技大学生仪学院生物医学工程研究所,杭州 310018)

基于微生物代谢成分的电化学多参数检测平台微泵设计*

徐 莹,胡正添,郭 淼*

(杭州电子科技大学生仪学院生物医学工程研究所,杭州 310018)

本文提出一种基于抗生素作用下的微生物膜阻抗及代谢液微量残留物分析的电化学并行检测平台,从量化角度实时反映抗生素对微生物的膜贴附变化及代谢成分的影响。根据现有抗生素电化学检测单元的检测精度,待测生理溶液的进样体积需控制在20 μL/min~100 μL/min,因此本文针对平台中的关键部分——微泵单元采用有限元设计方法进行了静力场、动力场和流体场的综合分析,确保微泵工作流量的精确性和可控性。分析结果得到设计的微泵在施加20 Hz,±40 V驱动电压时的流量为52.864 μL/min,并得出流量与电压及频率的关系式来控制流量的变化;在该基础上对微泵被动阀做了力学特性分析与优化设计,分析得出阀臂固支端优化尺寸为0.4 mm×0.5 mm;最后以商用PSS20型微泵为仿真对象做了相关验证性实验,得到仿真流量的误差率为6.7%,验证了本方法的可行性和准确性,为后期微泵的制作、改进以及多参数检测平台的搭建提供了良好的设计参考。

生物电阻抗检测平台;电化学检测平台;抗生素残余检测;微泵有限元设计

离体生物电阻抗测试技术已成为实时、动态研究细胞及微生物代谢活动和药物研究的重要手段,如各种基于生物膜的电阻抗传感器技术ECIS(Electric Cell-Substrate Impedance Sensing)[1-3]和基于农药检测、海产品毒素的电化学分析技术等[4]。但是目前国际上一般的细胞生理信号检测仪通常侧重对单一的细胞生理参数进行测试分析,而测试环境的复杂性(各种噪声源、长期浸泡于培养液对电极的腐蚀等)又会对测试结果产生干扰,因此需要对多种相关的生理参数进行快速、高通量的并行检测分析来提高检测的精确性。基于上述思想,本文提出一种基于抗生素作用下微生物的膜阻抗及其代谢液微量残留物分析的电化学并行检测平台,该平台在检测生物阻抗变化的同时对代谢废液中的成分进行定量分析,共同说明抗生素等刺激物作用所引起的微生物膜阻抗、贴附率及代谢环境的实时定量变化。

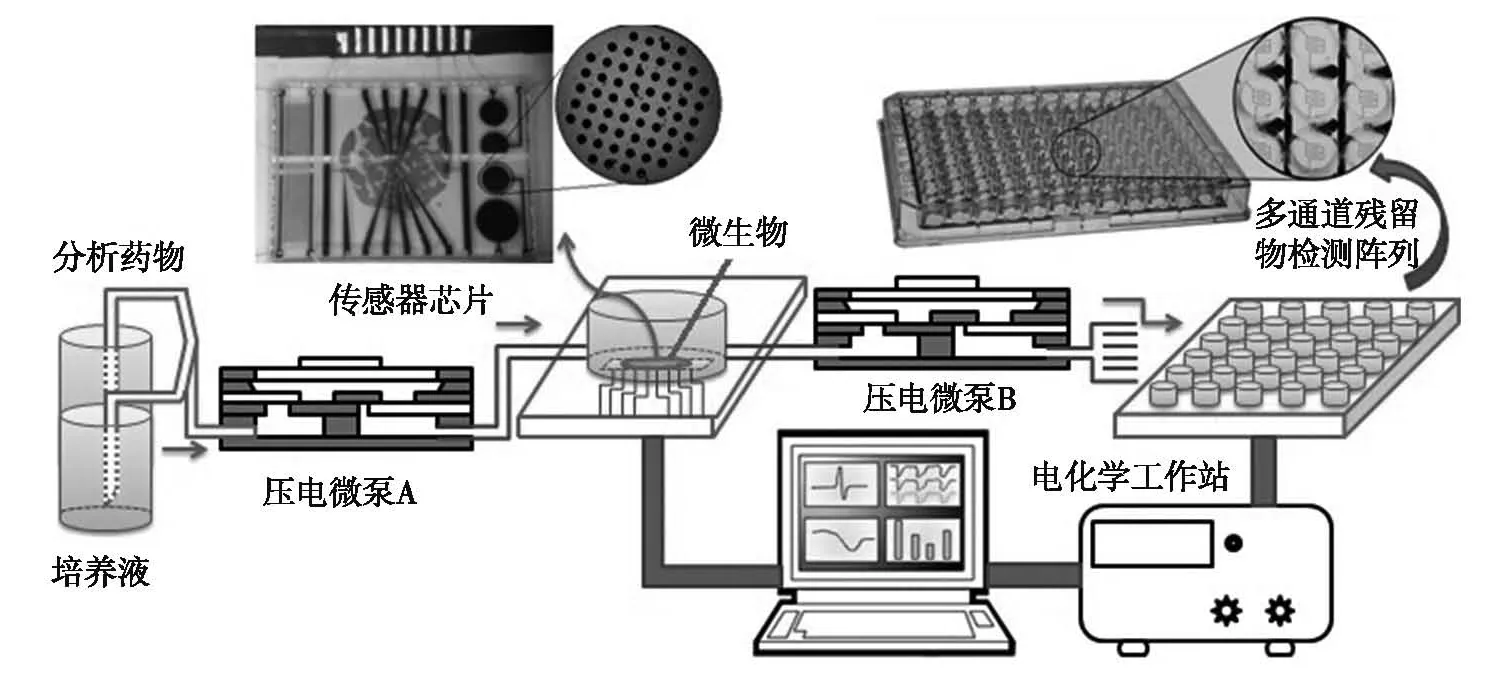

图1为多参数生理检测平台的总体设计框图,主要由微泵、微生物膜阻抗传感器部件、多通道代谢液检测阵列、电化学工作站及处理器组成。培养液随微泵A泵入至有微生物的ECIS芯片腔内,待微生物生长稳定后泵入定量浓度的分析药物,在药物作用于微生物的同时控制微泵B向多通道代谢液检测阵列泵液,实时检测电阻抗变化以及代谢液中残留药物的浓度。目前课题组对微生物膜阻抗的检测已制作完成相关芯片及相应研究分析[5-6];而针对微生物代谢残余液分析,也已完成对电化学微结构芯片的设计制作,通过电化学方法对溶液中抗生素残余量进行定量检测。

图1 生理检测平台总体示意框图

在检测代谢液中残留物的浓度的过程中,微泵将待测液泵入检测腔,有效成分被电极阵列上的敏感膜吸附,引起对应抗生素浓度的峰电流变化。由于代谢液中的残余抗生素检测具有微量、持续、实时变化的特点[7],因此检测系统的关键是完成实时持续自动微量进样。目前国内外进行微量取样一般采用注射泵,但是注射泵灵活性较差,只能单向定量注射,无法进行实时泵液,因此本平台选择可进行实时泵液的薄膜式压电微泵来实现自动精确向各腔体泵液。薄膜式压电泵由于其具备工艺性好、制作成本低、便于小型化且生化兼容性好等方面的特点,在生化、医疗领域中有着明显的优势。根据已设计的电化学微结构芯片的检测精度及电极反应时间的需求(在测试周期内每分钟移液一次至步距相等的电极阵列),实际检测时自动泵入代谢液的流量需控制在20 μL/min~100 μL/min,但目前尚无合适的压电泵来控制流量,传统压电泵精度低且体积大,而商用高精度压电泵价格较高,且移植性差,限制了对系统的便携化应用。因此本文在前期平台基础上,主要设计含压电驱动部分的微泵单元来完成精确泵液,采用有限元分析方法对压电微泵进行了静力场、动力场和流体场的综合分析,模拟了器件的复杂工作状况,并对各个场进行耦合分析,从而可正确反映泵体内液体的运动过程,以获得更精确的预测效果。

1 微泵及检测单元结构设计

微泵是微流体系统中的核心部件,在输送微量生理液时,压电泵具有比较明显的优势,因为其结构相对简单,耐腐蚀性好,生物材料兼容性高。虽然微泵的结构简单,但其动力学特性和进出泵腔的流体运动则是非常复杂的。研究难点主要表现在以下几个方面:首先是微量样品与检测精确度的矛盾,微电极阵列体积小、需要的样品量少、反应速度快,这给检测的精密度和准确度都带来了难度;其次,器件的微型化很容易因参数设计不妥导致微泵特性达不到要求,由于制造完成之后无法对器件进行修改,只能用来验证设计,因此在设计之前对器件的建模与仿真就显得尤其重要,必须反复优化设计参数,使器件达到最佳性能,减少由参数设计不佳引起微泵特性差的设计失误[8]。

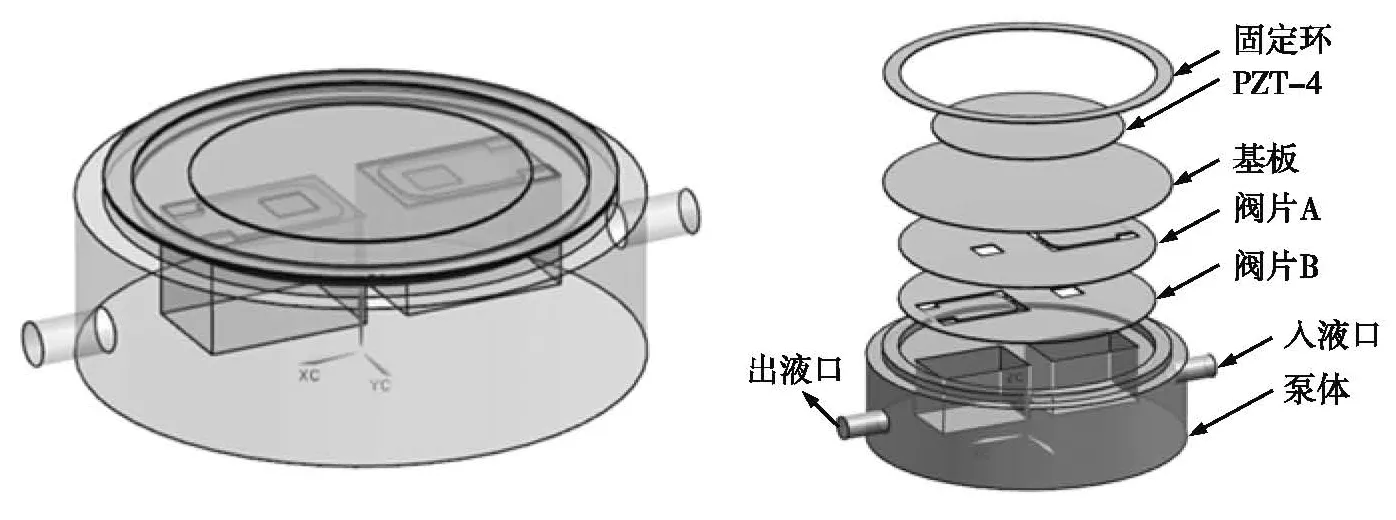

实验中我们设计的压电微泵通过4层经过深刻蚀的硅片键合,采用压电晶体PZT4驱动硅膜片的结构,z向极化的压电晶体PZT4固定在硅膜上,两个悬臂梁构成了两常闭阀,如图2所示。

图2 压电微泵结构图

压电微泵的工作原理是一个循环过程,当在PZT上加正电压时,压电晶体变形带动硅膜片向上弯曲变形,出口阀门关闭,入口阀门打开,泵外流体进入泵室;当在PZT上加负电压,压电晶体变形带动硅膜片向下弯曲变形,入口阀关闭,出口阀门打开,流体经出口阀门被排出泵室;当给微泵施加连续电压信号如方波时,驱动膜片将有节律地往复运动,泵内压力交替变化,流体则不断从入口吸入、从出口排出,从而实现流体的输送和自动进样。由于压电晶体上所加电压的幅值和频率直接影响微泵的每博输出量和流量,因而在制备进样前必须对微泵性能及输出进行全面的特性分析。

图3 压电复合膜有限元网格划分及形变位移图

2 微泵结构参数的分析

2.1 微泵泵膜静态和模态分析

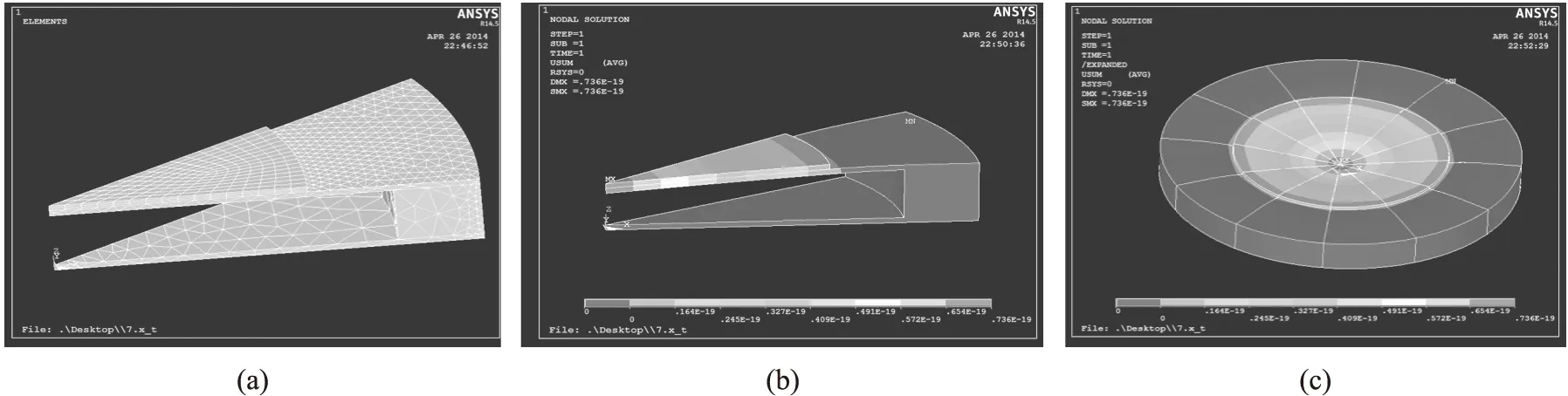

压电微泵是利用晶体的压电特性驱动泵膜振动来工作的,因此泵膜的结构设计是压电微泵设计的重点。泵膜通常是由压电陶瓷和某种弹性体粘连所构成的,又称压电振子。本文选择的泵膜上层材料为压电陶瓷PZT4,下层材料为单晶硅,在PZT4薄膜的上下面各有一层金属薄膜电极。压电陶瓷片与基板利用ANSYS软件建立有限元分析模型如图3(a)所示。该模型为轴对称图形,为提高精度并减少计算时间,抽取30°圆心角扇形作为模型,由于三维模型能更好反映泵膜工作的实际情况,采用三维模型来描述压电复合泵膜。该模型采用压电耦合分析,并选用ANSYS/Multiphysics模块。泵膜使用单晶硅和压电陶瓷两种材料,选择单元类型时,压电层的单元类型为SOLID95,是具有二十个节点的三维实体单元,此单元可容许不规则形状且不会降低精确性,较适合于圆形压电振子结构分析。单晶硅层的单元类型为SOLID5,为六面体实体单元。模型网格划分时,采用自由网格划分,单元形状为四面体单元网格。将驱动电压作为施加载荷,其边界条件属于周边固支型。在静力学分析中,选用SPARSE求解器或JCG求解器进行分析求解。

通过对压电微泵泵膜静力有限元分析,在后处理中可以得到泵膜的形变位移图,如图3(b)和图3(c)所示,图3(b)是抽取的30°部分泵膜形变图,图3(c)是经过对称扩展后的三维泵膜整体形变位移图。由图3可以看出,在电压驱动下,泵膜受到压电层形变的影响,致使整个膜片发生变形,由于泵膜周边固支,因此在泵膜中心处位移最大,整个膜片变形后呈抛物曲面。

压电泵的结构参数选择是另一研究重点。由于在电压及材料属性确定的情况下可得到容积变化量与压电层及基板的半径、厚度之间的关系。根据相关的参考文献[9-10]可知,泵膜及基板厚度由于工艺条件的限制,通常取值在10 μm~300 μm之间,微泵的半径根据不同流量要求通常在1 mm~10 mm之间,在误差范围内压电层及基板的直径比D1/D2为0.7~0.8时,泵膜变形量较大。综合考虑流量的精度要求以及模型分析的复杂程度,设定泵膜、基板的厚度各为100 μm;泵膜半径根据实验要求流量,设定压电层半径为3 mm,单晶硅层半径为4 mm。

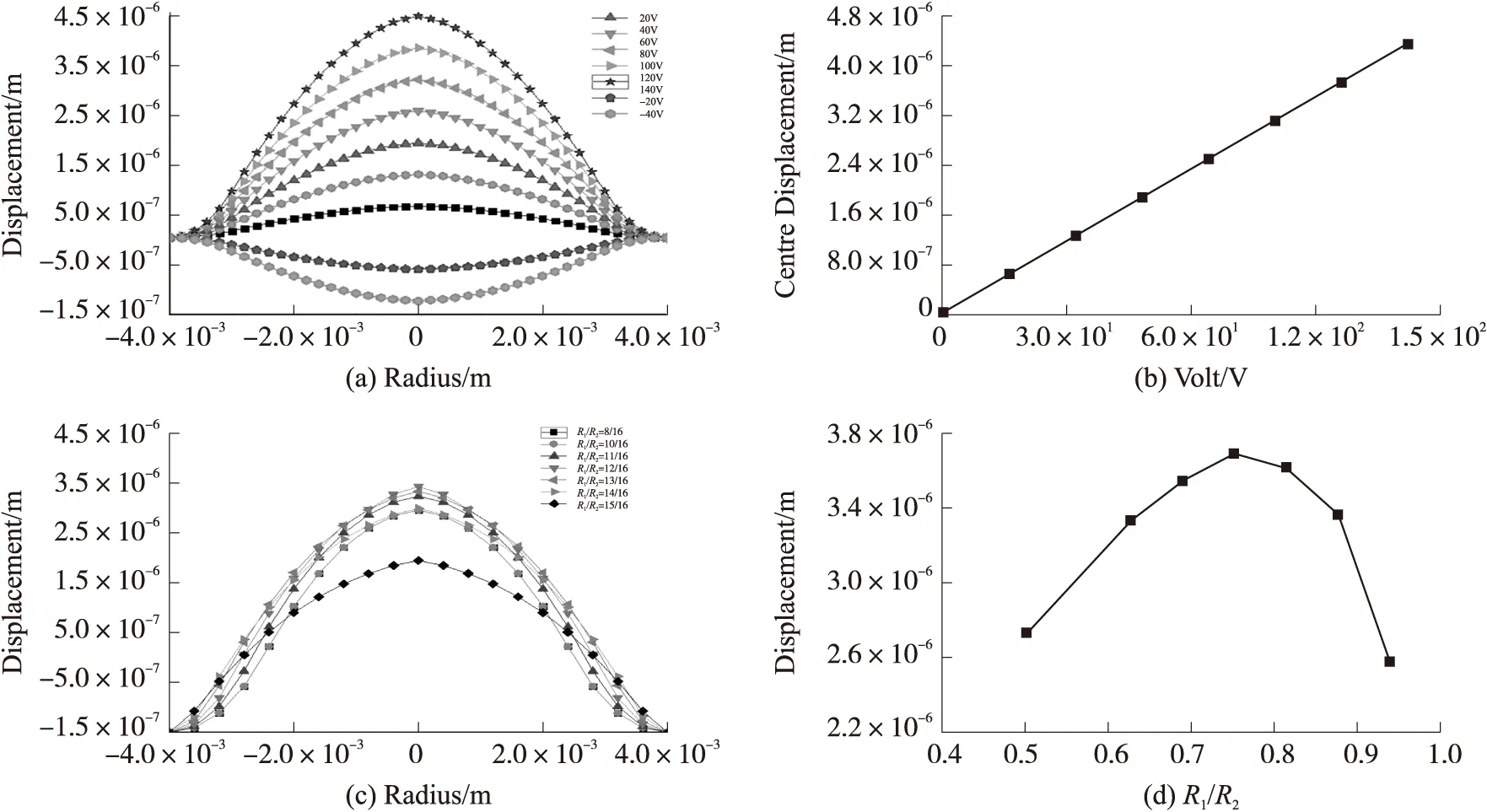

基于上述结构参数条件,本文研究了在电压频率为20 Hz,施加-40 V~140 V方波电压时压电振子中心点的振幅及整体的电压—位移变形曲线。

图4(a)、图4(b)为不同电压下泵膜截面与中心点的位移情况。从泵膜截面位移曲线可以看出,当驱动电压的幅值增大时,弯曲扰度越大,泵膜上各点的位移也随着增大,即微泵泵腔体积变化量增大。从泵膜中心点的位移情况可以看出中心点位移与驱动电压幅值呈正比关系,这种情况可以扩展到整个泵膜上。以上分析可知,当驱动电压越高,驱动力越大,泵腔的体积变化越大,压电性能越好,工作效率越高。

微泵的工作效率不仅和施加的电压大小有关,而且还与微泵本身的结构——PZT/Si之比相关。为了研究效率最高的半径比,我们研究了在120 V电压下,R1/R2(其中R1是泵膜压电层半径,R2是泵膜单晶硅层半径)为8/16、10/16、11/16、12/16、13/16、14/16、15/16时的截面弯曲形变情况。图4(c)、图4(d)是随着R1/R2的变化微泵泵膜截面与中心点的位移变化曲线。由这两幅图中曲线可以看出,随R1/R2比值的增加,泵膜各点位移随之增加,泵腔体积变化量增大,当R1/R2>0.75时泵腔体积变化量开始减小,泵膜中心附近的位移也开始减小。因此,当泵膜压电层半径与单晶硅层半径比值在0.75左右时,泵腔体积变化量最大,在其他条件一定时,此时微泵效率最高。

图4 泵膜截面与中心点的位移情况

微泵泵膜的固有频率和振型也会影响微泵的工作效率,其参数可由模态分析获得。在该部分仿真中,选择了求解效率和计算速度较高的分块Lanczos法(Block Lanczos Method,BLM)对泵膜进行了多阶模态分析,经过一阶到六阶泵膜振动形式的比较,得出泵膜在一阶模态的固有频率为23.961 kHz,其中心点变形量较大,整个压电振子上各点的变形方向一致,形成腔体的变化量也较大,符合压电泵对压电振子的要求。因此通常选用的压电泵电源工作频率应低于压电振子的一阶固有频率,从而保证泵膜振动形式稳定。

2.2 微泵流量分析

在静模态分析后,需要进一步讨论压电振子的变形量对压电泵的输出流量性能影响。通过计算单个振子的变形量来计算压电泵的泵腔容积变化量,以便从理论上来计算压电泵的输出流量,是一种方便且行之有效的方法。有关振子变形的理论,研究者进行过论述[11-13],但因推导复杂,涉及太多参数而不便于计算。为了方便对压电振子的振动特性进行解析分析,将压电振子作为一个整体,即压电晶片及硅基板组成的二层结构的圆盘,研究硅基板底面的形变曲线,来分析整个泵腔的体积变化。同时根据压电复合振子的结构形式,作如下假设与定义:①整个振子结构是个圆形对称结构,基板的外缘被固定。②压电陶瓷和基板的厚度同各自的直径比较要小得多,整个变形同整体结构尺寸比较也要小得多。③胶层的厚度同压电陶瓷和基板的厚度比较要小得多,因此胶层对整个结构变形的影响可以忽略不计,且胶层对压电陶瓷和基板的粘结是理想的。

电压引起的压电振子变形曲线数据可由有限元仿真得到,采用Origin软件对数据进行拟合后得到硅基板底面的形变曲线,通过对曲线的积分则可得到压电泵每泵的输出量。下面以图4(a)中20 Hz时±40 V曲线为例计算压电泵的输出量。将结果进行曲线拟合,可得方程为:

Y1=-11.46296X5+3917.295X4+7.69869×10-4X3-0.14224X2-8.76267×10-9X+1.24186×10-6U=40v(0≤x≤0.004)

(1)

Y2=11.46296X5-3917.295X4-7.69869×10-4X3+0.14224X2+8.76267×10-9X-1.24186×10-6U=-40v(0≤x≤0.004)

(2)

式中X代表基板底面上任意一点到基板圆心的距离,Y1代表在方波电压为时+40 V时基板底面任意距离基板圆心X的点的振幅,Y2代表在方波电压为时-40 V时基板底面任意距离基板圆心X的点的振幅,对以上两式积分后可得微泵每博输出量Vol为:

(3)

因此可以得到20Hz时压电泵泵入、泵出流量Q为:

Q=Vol×f×60=44.053×20×60=52.863μL/min

(4)

式(4)中Vol为一个工作周期腔体容积的变化量,即微泵每博输出量,f为工作频率。

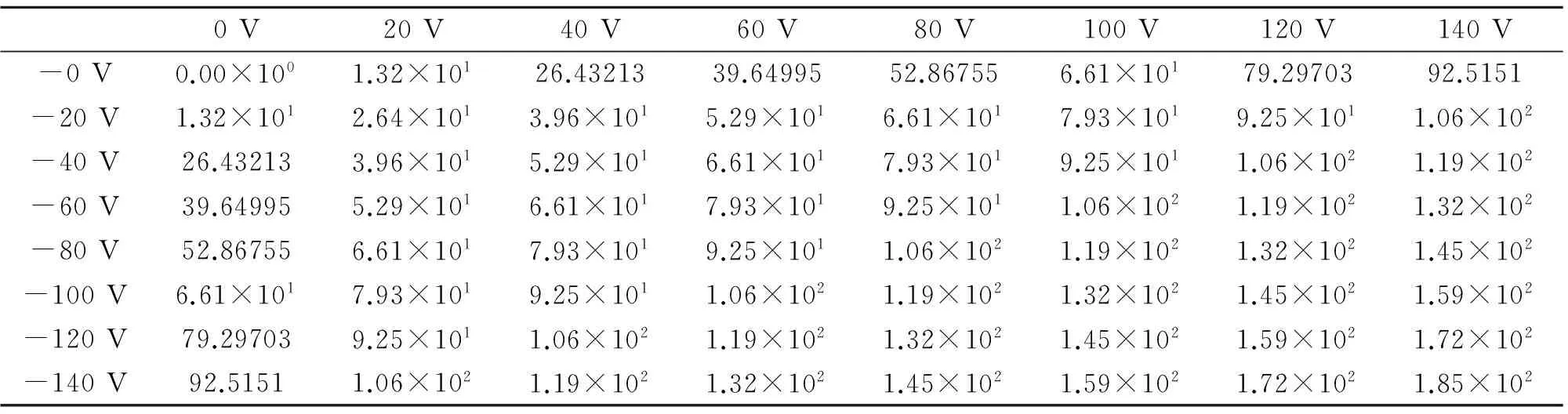

为了能精确控制压电泵每泵的输出量,根据式(4)研究了在相同频率下,不同振幅方波电压时压电泵泵出的实时流量变化,以20Hz为例得到表1。

表1 20 Hz下不同振幅方波电压下的压电泵流量变化(流量单位:μL/min)

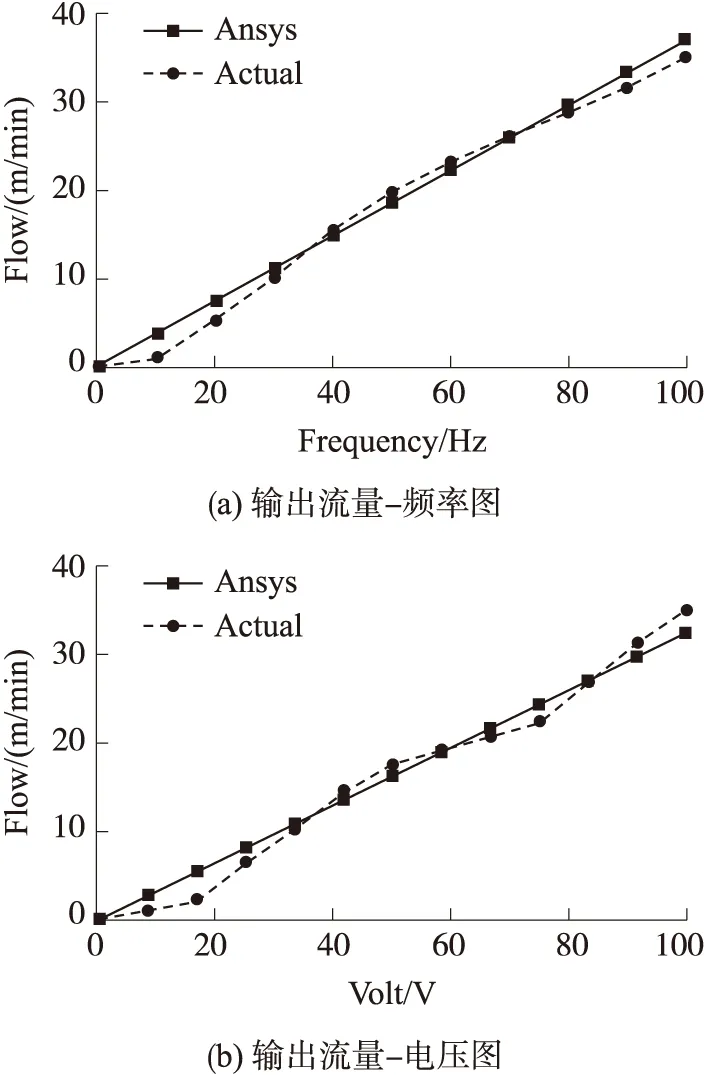

图5 流量趋势图

将表1数据采用Origin多项拟合法进行曲线拟合,得到流量与方波电压的关系式为:

Qv=k(U1+|U2|),(U1≥0,U2≤0)

(5)

式(5)体现了流量与电压的线性关系,在20Hz不同电压下的压电泵流量趋势图如图5(a)所示,参数k随不同的频率而变化,在20Hz时k=0.661,从而得到流量与电压的定量关系,相关文献中也提到了流量与电压的基本正比关系[14],因此压电微泵的流量可由电压进行精确控制。

对于频率与流量的关系可由式(4)得到,如图5(b)所示,从图中可以看到随着频率的增大,微泵的流量也逐渐增大,在驱动电压为±20V时,根据Origin拟合得到流量与频率的关系式为:

Qf=1.321 57f,(U=±20V)

(6)

因此可根据式(6),控制一定驱动电压下的频率来改变微泵泵出的流量。

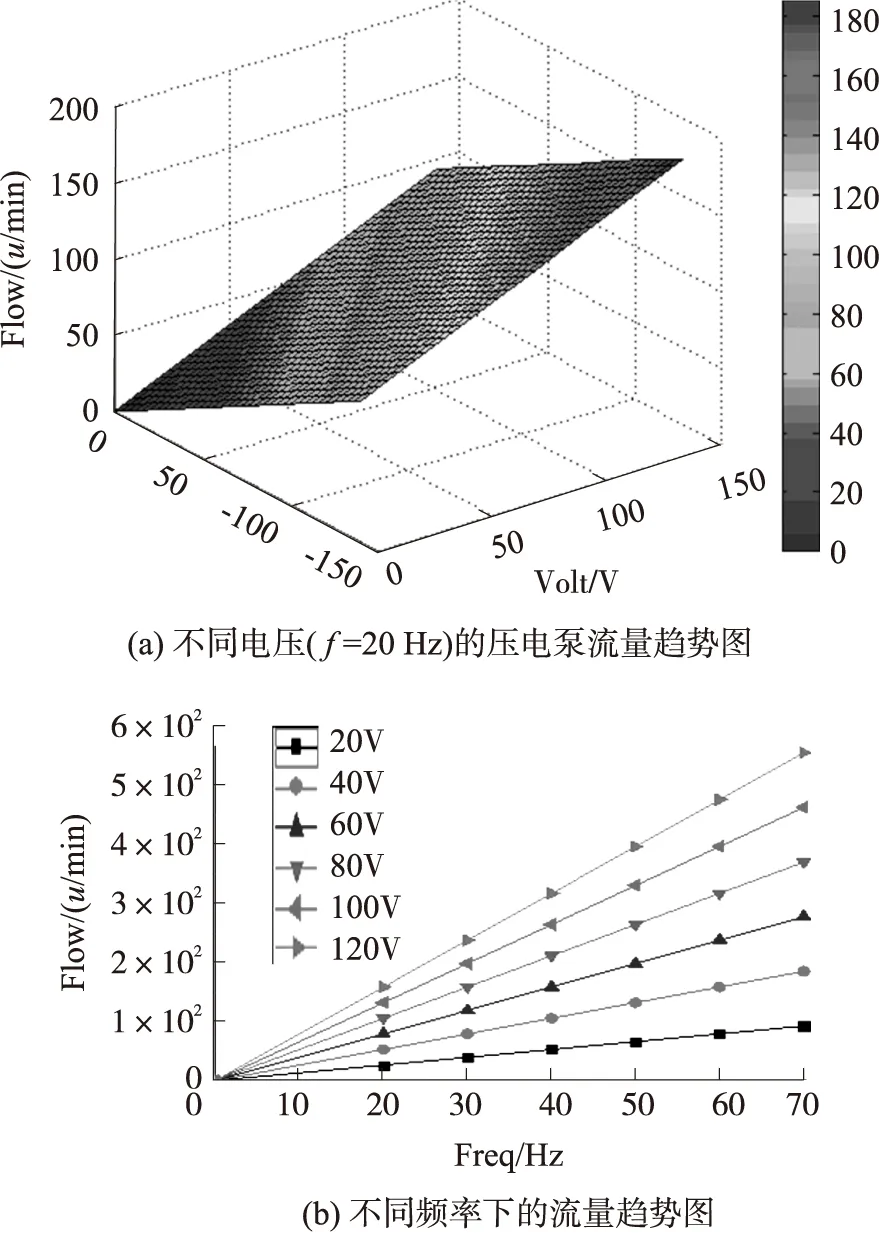

此外,通过改变电压或频率还能根据药物作用于细胞的反应情况来控制反应腔内药物的浓度。假设反应腔内有V毫升均匀混合的抗生素溶液,浓度为a,现培养液以vin的速度泵入反应腔,同时混合液以vout的速度泵出,vin≥vout,设tmin后腔体中的抗生素含量为S(t),则根据抗生素在混合液中的浓度比例式,即为:

(7)

(8)

式(8)通解形式为:

(9)

由式(9)可知,因为a和V是已知的,所以只需控制vin和vout就可改变溶液的浓度,而vin和vout又可由施加在微泵上的电压U及频率f控制,因此可以改变施加在微泵上的电压及频率来控制反应腔内药物的浓度。

本节主要对压电振子对微泵的输出性能做了研究,对不同电压及频率下泵膜的输出性能做了理论分析。泵膜在微泵的压电复合膜片决定了泵腔流量变化及压力变化,这也决定了作用在入水和出水阀片上的压力大小,为了防止压力过大引起硅材料的破坏,在制备前对阀片进行力学分析有着极为重要的意义。

2.3 阀片(悬臂梁)结构的力学特性分析

由2.1节可知微泵的入/出口微阀门均由单晶硅微结构芯片叠合而成。以入口阀为例,上层硅片蚀刻成悬臂梁阀片结构,下层是环形阀座结构。通常状态下,下层硅片上的入水孔被悬臂梁覆盖住,泵腔保持密封状态,流体不能通过。当阀座一侧的压力较高时,微阀门处于导通状态,流体可在压力作用下由阀座一侧端口流向阀片一侧端口。由于单晶硅材料力学性能好,抗疲劳性能优良,因此微阀门选用(100)晶面的双面抛光单晶硅片,采用体硅微机械加工技术制作。

微阀门设计必须考虑以下几个方面:①易于开启,反向渗漏少。②承受压力不能超过极限值,尽管硅材料的抗疲劳特性优良,但是常温下的脆性很大,因而在设计时必须要考虑其拉应力和压应力的极限值。③为了使阀易开启,在考虑悬臂梁结构时需优化将固支端的截面积减小,同时又要保证在一定的水压作用下不会断裂。

假设阀体材料无缺陷,对未进行优化的方形微阀门(0.8mm×1.4mm×10μm)进行有限元耦合场分析。采用ANSYSWorkbench-CFX的固流耦合分析方法,首先计算压力变化下流体的运动和在阀上产生的压力,再将此压力作为阀片悬臂梁的载荷进行静力场的分析以得到变形结果,经过多次各种场间的切换计算可最终达到稳定的状态。设阀片受压面积与阀片接触的孔尺寸为0.3mm×0.3mm,在20Hz,±40V下的分析结果得出主应力最大值出现在阀片悬臂梁的固支端,且固支端形变量为2.153 4×10-9m,形变量较小。

为了增大阀门的形变以便易于开启,对阀片悬臂梁的固支端进行了优化,并设计了3种优化类型进行比较,分别为:优化1型,优化值为0.6mm×0.5mm,一阶频率为11.144kHz;优化2型,优化值为0.6mm×0.75mm,一阶频率为11.074kHz;优化3型,优化值为0.4mm×0.5mm,一阶频率为9.200 5kHz。采用Workbench/StaticStructural模块对3种结构优化前后的阀片在0~10 000Pa压力下的变形和最大主应力值进行分析,发现优化后的阀片形变量较优化前均大了1.7倍左右,说明优化后的阀片易于开启;同时考虑所需承受的应力要求,优化3型最佳,若以硅的承受极限1GPa作为破坏值,其承受的最大水流压力在8 000Pa内。另外,设计参数中一阶频率低有利于通过单向阀的流量。结合以上分析,阀片3型可以作为理想的微阀门优化形状。由于应力分析是在阀体材料无缺陷、加工时光洁无台阶和细小的毛刺下得到的,实际制作时对于固支端应采用圆角过渡来避免锐角的应力集中,以避免材料的断裂和损坏。

以上讨论仅在结构场中展开,但是微泵的工作环境还牵涉到流体的运动和流固体间的相互耦合,为了描述流体在微泵中的流动情况,分析微泵被动阀在腔体液流环境下对流体的影响是十分有必要的。流体模拟在ANSYSCFX求解器中运行,设置工作介质为水,对流体施加无滑移边界条件。在生成有限元单元过程中,采用自由网格划分,单元形状为三角形单元网格。通过后处理器得到的液流速度分布云图(见图6),从图中可以看到溶液在泵出被动阀的时刻水流速度最大,随后逐渐减小,在泵出被动阀的时候又逐渐增大;对3种优化型的比较可以看出优化3型腔内的液流在泵入腔室内时的速度分布比优化1型和2型的速度分布更加平滑,流速的平滑不仅可以减小溶液对泵膜的冲击力,降低泵膜在上下振动时的能量损失,还能减小因流体运动的不规则而引起的噪声,使溶液混合得更加均匀,提高后期敏感膜检测残留物时的准确性。

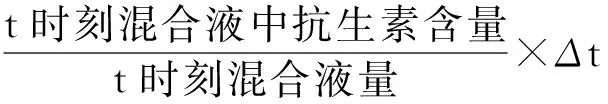

2.5 实验验证性分析

为了证明仿真方法的准确性及可行性,本文选取与仿真模型结构相似的微泵进行实验验证(图7)。目前市场上流行的压电振子尺寸有φ20、φ35、φ42、φ55等,考虑到压电泵的整体结构尺寸,本文选用尺寸较小的商用微量泵PSS20(单腔微泵,常州电子有限公司)作为本文参数仿真和流量输出验证对象,该微泵是压电振子直径为20mm的单腔输出微泵,主要用于研究压电泵零压力输出流量同仿真驱动信号的电压及频率的一致性,以及压电泵精密流量输送能力。

图7 PSS20压电泵测试装置

实验中,驱动的电压信号由SFG-2010信号发生器提供,泵输送的介质为去离子水,对PSS20型号的压电泵的流量进行了测量,为了减小压电泵的振动噪声,选择正弦波形为压电泵的驱动信号,分别以电压和频率进行振子驱动并记录数据:①用110V的交流电压驱动压电振子,以10Hz为一测量间距,测量压电泵在0~100Hz频率段内的输出流量值,记录数据并和仿真数据拟合;②用50Hz的交流电压驱动压电振子,测量压电泵在不同电压下的输出流量值,以10V为一测量间距,测量压电泵在0~120V电压下的输出流量值,记录数据并和仿真数据拟合。

图8 PSS20有限元法及实际测验结果拟合的曲线图

PSS20的出厂参数为AC110V,50Hz下,液体的最大流量为20mL/min,误差率为±15%。图8为PSS20、有限元法及实际测验结果拟合的曲线图。图8(a)输出流量-频率曲线是在驱动信号峰峰值110V电压下测得的,从实验测试曲线可以看到:压电泵的输出流量随驱动频率的增加而增加,在频率30Hz~80Hz区间内线性度较好;图8(b)输出流量-电压曲线是在驱动信号频率为50Hz下测得,从实验测试曲线可以看到:压电泵的输出流量随电压的增大而增大,当驱动电压大于20V时,压电泵的输出压力随驱动电压的增加基本呈较好线性关系。分析原因主要是压电振子的变形量随驱动电压的增加呈线性增加,形成的泵腔容积变化也是线性增加的,但是当电压低于20V的时候,压电振子振动形成的腔内压力接近于整个流道的阻力(包括单向截止阀),因此阀的开度较小,输出流量比较少。在电压为110V时,有限元法得到的流量为18.66mL/min,误差率为6.7%,所以驱动电压在20V~110V范围内,频率30Hz~80Hz区间内,输出线性度及拟合程度较好。仿真结果与实验输出较符合,说明有限元设计法具有准确性及有效性。

但相对于实验平台多参数微量长时进样的实验要求,PSS20商用微泵与系统的结合性和可移植性较差,主要体现为下限流量大,精度较低,且微泵的总体线性度也不是很理想,考虑到实际操作时流体的粘度,介质中存在颗粒,气泡等都会对实验结果产生一些误差,因此设计一个流量在微升级,高精度,线性度好,误差小的双腔实验微泵非常必要。为了实现微泵的精密输出,在泵腔设计时还应注意以下几点:①将泵腔底部空间四周尽可能加工成与压电振子变形曲线相似的形状来防止容积效率降低和噪声产生;②在实际操作时应该选择在微泵输出流量与电压,频率线形度较好的区域进行流量的控制;③对于不同泵液应采取不同措施,如对于大粘度液体可采用通过减小阀尺寸,增加阀刚度的方案,在对于含颗粒的流体时,由于泵的自吸性能较差,在使用压电泵的过程中要注意入口液面与泵工作平面间的高度差不能过大等。

3 总结

在电生理测试实验时,对单一参数的监测往往只能从某一方面反映出微生物的生长情况,而测试环境的复杂性(各种噪声源、长期测试后培养液对电极的腐蚀等)会干扰测试的结果,为了准确检测微生物在刺激物作用下所引起的贴附性及代谢刺激物残余量的实时变化,本文提出了一种基于抗生素作用下微生物的膜阻抗及其代谢液残留量分析的电化学并行检测平台,针对一体化平台的核心单元——压电微泵采用有限元方法进行了静力场、动力场和流体场的综合分析,来确保微泵流量的可控性和精确性。通过对压电驱动微泵的泵膜的分析计算,对压电复合膜片的有限元静力学分析和模态分析,得出压电复合膜片的尺寸变化以及驱动电压的变化对泵膜响应的影响关系,然后对被动阀做了优化分析及流体场的动态仿真,最后对仿真采用普通商用泵进行验证性实验,分析并证明了仿真的可行性和准确性,为后期双腔微量实验微泵的制作和多参数平台的搭建提供了良好的参考依据。

[1]Abdolahad M, Taghinejad M,Taghinejad H,et al.A Vertically Aligned Carbon Nanotube-based Impedance Sensing Biosensor for Rapid and High Sensitive Detection of Cancer Cells[J].Lab on a Chip,2012,12(6):1183-1190.

[2]Wang J,Wu C,Hu N,et al.Microfabricated Electrochemical Cell-Based Biosensors for Analysis of Living CellsinVitro[J].Biosensors,2012,2(2):127-170.

[3]孙启永,张文,李海波,等.基于微电极阵列和无线传感器网络的水环境重金属检测系统研究[J].传感技术学报,2013,26(7):907-911.

[4]苏凯麒,邹摇玲,王摇琴,等.基于细胞阻抗传感器的腹泻性毒素检测系统设计与实现[J].传感技术学报,2014,27(3):283-288.

[5]赵占盈,徐铭恩,石然,等.基于细胞3D打印技术的肿瘤药物筛选细胞芯片研究[J].中国生物医学工程学报,2014,33(2):161-169.

[6]胡金夫,徐铭恩,徐莹等.基于细胞三维受控组装技术的细胞芯片构建[J].中国生物医学工程学报,2012,31(3):374-381.

[7]Xu Y,Lv Y,Wang L,et al.A Microfluidic Device with Passive Air-Bubble Valves for Real-Time Measurement of Dose-Dependent Drug Cytotoxicity Through Impedance Sensing[J].Biosensors and Bioelectronics,2012,32(1):300-304.

[8]Rosmani R,Ahmad Alabqari M R.Eloctrostatic Pull-in Characteristic of Silicon Diaphragm for MEMS Micropump Design[J].Procedia Engineering,2013,53:362-367.

[9]王蔚,田丽,鲍志勇,等.一种新型压电式双向无阀微泵的研制[J].传感技术学报,2006,19(5):2018-2021.

[10]Bu M Q,Melvin T,Ensell G,et al.Design and Theoretical Evaluation of a Novel Microfluidic Device to be Used for PCR[J].Journal of Micromechanics and Microengineering,2003,13(4):125-130.

[11]Cui Q F,Liu C L,Zha X F.Simulation and Optimization of a Piezoelectric Micropumpfor Medical Applications[J].International Journal of Advanced Manufacturing Technology,2008,36(5):516-524.

[12]Papila M,Sheplak M,Cattafesta N L III.Optimization of Clamped Circular Piezoelectric Composite Actuators[J].Sensors and Actuators,A:Physical,2008,147(1):310-323.

[13]Lin S Y.The Radial Composite Piezoelectric Ceramic Transducer[J].Sensors and Actuators,A:Physical,2008,141(1):136.

[14]国海峰,肖站,李生,等.压电泵的驱动电源研制及其特性研究[J].微特电机,2011,39(4):36-39.

Design of Micropump for Parallel Multi-Parameter Detection of Microbial Metabolic Components Based on Electrochemical Platform*

XUYing,HUZhengtian,GUOMiao*

(Hangzhou Dianzi University Biomedical Engineering Institute,Hangzhou 310018,China)

There are some crucial problems in design of parallel multi-parameter detection platform.This paper puts forward a parallel detection platform by electrochemistry method to analyze the antibiotic residue components in microbial metabolites,which quantitatively showed the influence of antibiotics on physiological environment,membrane adherence and metabolites of microorganism in real time.According to the required accuracy of antibiotic detection limit,the fluid volume for single detection should be controlled within 20 μL/min~100 μL/min.Therefore,this paper comprehensively analyzed the static field,dynamic field and fluid field of the micro pump by the finite element method to make sure that the precision and controllability of pump design meet the measurement requirements,which was the key point in the detection platform.Results showed that the micro-pump flow rate was 52.864 μL/min when the pump was driven by 20 Hz,±40 V AC voltage,and the relations between frequency and voltage to control the real-time change of flow rate were also discussed.Moreover,the passive valve micro pump was further analyzed on mechanical characteristics and the optimized pump fix end size(0.4 mm×0.5 mm).Finally,verified experiment of the obtained simulation data for flow rate compared with PSS20 commercial micro-pump was done with the error rate of 6.7%,which proved the feasibility and accuracy of the finite element method,and provided a good reference for the design and improvement of micro-pump as well as the parallel multi-parameter detection platform.

bioelectrical impedance measurement platform;electrochemical detection platform;antibiotics residue analysis;finite element design of micro-pump

徐 莹(1978-),女,博士,2007年毕业于浙江大学生物医学工程专业。主要研究方向包括多种传感器微芯片仿真、设计及总体硬件平台搭建、后期信号分析工作,xuyingxy@hdu.edu.cn;

郭 淼(1979-),女,博士,2006年毕业于浙江大学生物医学工程与仪器学院,主要研究方向为生物材料及电化学传感技术,如基于电化学方法的血透用水细菌总数快速检测等,guomiao@hdu.edu.cn。

项目来源:国家自然科学基金项目(30800248);浙江省科技厅公益计划项目(2011C23031);浙江省自然科学基金项目(LY13C100003)

2014-07-02 修改日期:2014-11-18

C:7230J

10.3969/j.issn.1004-1699.2015.01.001

TP212.3

A

1004-1699(2015)01-0001-08