飞机用钛合金结构件高效精密加工技术

韩世波,徐 冰,廖善联,宋 星,纪 鹏

(中航工业西安飞机工业(集团)有限责任公司,陕西 西安 710089)

飞机用钛合金结构件高效精密加工技术

韩世波,徐 冰,廖善联,宋 星,纪 鹏

(中航工业西安飞机工业(集团)有限责任公司,陕西 西安 710089)

钛合金具有密度小、力学性能优良、耐腐蚀等优点,被越来越多的应用在现代新型运输机及客机的机体结构及发动机上。但钛合金也同时存在难切削、加工效率低、加工过程中应力变形大、加工精度难以保证等缺点,传统的加工方法已无法满足飞机工业对钛合金结构件的需求。为此,对可适用于加工飞机用钛合金结构件的高效精密加工技术进行了概述,指出通过采用小切深、大进给的高速铣削技术,大切深、小进给的强力切削技术以及插铣粗加工技术可以提高钛合金结构件的加工效率;在制造钛合金悬臂梁结构件及加工结构件上的定位孔时,采用高效精密加工技术可以提高结构件型面及孔的精度,从而提高产品质量,缩短加工周期,降低飞机制造成本。

飞机;钛合金;结构件;高效精密加工技术

0 引 言

钛合金材料是一种轻质的高强度结构材料,在航空航天、车辆工程、生物医学等领域具有非常重要的应用价值及广阔的应用前景[1]。尤其是在现代航空制造领域中,钛合金材料因其良好的机械性能、耐腐蚀性能及密度小等优点,已逐步取代钢和铝合金,得到越来越广泛的应用。

然而,在实际加工中,一方面由于钛合金本身抗塑性变形能力很强,使得所需切削力很大,而且在加工过程中存在“表面硬化”现象,已加工过的结构件表面硬度很高,达到加工前的300% ~600%,所以切削钛合金时所需要的切削力需进一步增大,导致单位时间的金属去除率很低,制约了加工效率;另一方面由于钛合金材料加工过程中刀具每齿进给量很小,刀具与结构件材料间反复摩擦会产生大量的切削热,而钛合金的热导率约为 21 ~25 W/(m · K),是45#钢的1/3 ~1/4[2],使得切削区的温度很高,会加剧刀具的磨损,并限制进给速度。因此,传统的加工方法已无法满足飞机用钛合金结构件对生产进度的要求。

为此,对飞机用钛合金结构件的特点进行了分析,抓住目前飞机用钛合金结构件加工过程中存在的问题,探索适用于飞机用钛合金结构件的高效精密加工技术,旨在满足飞机生产研制进度对钛合金结构件的需求。

1 飞机用钛合金结构件的特点

钛合金结构件主要分布在飞机起落架连接结构、发动机短舱结构以及襟翼运动机构等载荷集中的关键承载部位,并具有以下主要特点。

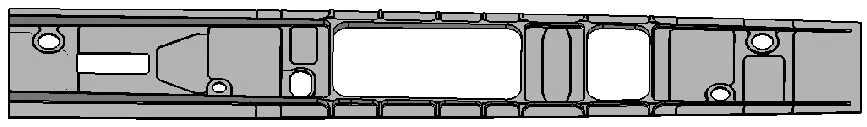

1.1 壁厚小,外形尺寸大

在满足飞机结构强度的前提下,一方面,为了减轻结构重量,减少飞行过程中的燃油消耗,钛合金结构件的壁厚尺寸往往都很小;另一方面,为了优化飞机结构,钛合金结构件的外形尺寸往往都很大。这种情况下,若采用传统的加工方法,加工过程中,随着余量的逐渐去除,材料内部应力逐渐释放出来,结构件应力变形越来越大,会导致变形难以控制,极易铣伤零件。图1为某型飞机发动机吊舱上的钛合金结构件示意图。该结构件由TC4钛合金锻件加工而成,质量为18.985 kg,宽度为600 mm,长度达2 800 mm,而壁厚仅为1.5 mm。

图1 某型飞机发动机吊舱上的钛合金结构件Fig.1 Titanium alloy structural components of a certain type of aircraft nacelle

1.2 结构复杂,曲面多,槽腔深

为了保证飞机具有良好的气动外形及协调的襟翼运动,其内部关键承载部位所使用的钛合金结构件的结构往往设计的很复杂,外形曲面普遍不规则,并且为了协调装配,对曲面的精度要求很高,加工难度大。此外,为了保证结构件的力学强度,结构件上都设置有很多形状复杂的立筋并形成槽腔,这些槽腔往往都很深,加工时所需刀具的长径比大,加工进给速度低、周期长。

1.3 孔数量多,精度高

飞机结构件上设置有大量的用于结构件间协调装配及连接的定位孔及螺栓连接孔,并且对这些孔的孔径精度及位置精度要求都很高,其制造难度要高于自身结构的制造难度。

2 钛合金结构件加工中存在的问题

2.1 变形难以控制

飞机用钛合金结构件普遍结构复杂、壁厚小,材料去除率高达70% ~90%。随着加工过程中材料余量被去除,材料内部的应力平衡会被打破,并且材料去除量越大,加工过程中应力变形越大。此外,加工过程中的切削力及所产生的切削热也是变形产生的重要来源。如果不事先预防或减小结构件的应力变形,会对结构件尺寸造成最直接的影响,导致结构件铣伤或者扭曲变形。飞机用钛合金结构件往往都装配在飞机的关键部位,其尺寸最为关键,若尺寸不合格则会影响整个飞机的强度及寿命。

2.2 加工效率太低

目前,普遍采用低转速、小进给、大切深的方式对飞机用钛合金结构件进行加工,进给速率一般为80~100 mm/min,最高不超过120 mm/min。去除同样体积的余量,加工钛合金结构件所需加工时间是铝合金结构件的10倍,因此飞机用钛合金结构件的加工效率很低,直接制约着结构件的生产进度。

2.3 加工精度难以保证

飞机用钛合金结构件的精度要求很高,结构件的壁厚尺寸精度及装配定位孔的位置尺寸精度会分别对结构件的使用寿命及装配精度造成影响。飞机结构件外形普遍不规则,其中悬臂梁结构的立筋加工难度最大。由于其本身缺乏支撑,在加工过程中易颤动,并且加工此类结构件所使用的刀具长径比普遍都比较大,易出现颤刀,会导致结构件被切伤。另外,结构件上定位孔的位置精度也很关键,会直接影响其在飞机装配型架上的装配精度,决定着后续零件能否在部件上顺利装配。目前,航空制造企业一般都采用高精度的钻模或镗具之类的工装辅助加工此类孔,但是在实际加工中,这种加工方法制造出来的零件一次合格率很低,甚至不到60%,直接导致工装造价高,加大了飞机的制造成本。

3 高效精密加工技术的应用

目前,飞机用钛合金结构件在加工过程中存在变形难以控制、加工效率低、加工精度难以保证等问题,为了解决上述问题,可以采用下列加工技术。

3.1 钛合金结构件的高效粗加工技术

3.1.1 小切深、大进给的高速铣削技术

对于复杂的多型腔类及待加工表面为型面类的结构件,采用小切深、大进给的高速铣削技术可以大大提高粗加工铣削效率,减少结构件应力变形。刀具的主偏角会影响切削厚度、切削力以及刀具的使用寿命。在给定的进给率下减小主偏角,则可以减小切削厚度,并且其薄屑效应会使切削刃在更大的范围内与工件接触;较小的主偏角还可以使刀片更平缓的进入切口,有助于减少径向压力,保护刀片的切削刃。小切深、大进给铣削的原理则是通过减小刀具主偏角,使刀具在很高的进给下,能保持很小的切屑厚度,以减小高进给时的切削力,实现在高切削速度下获得很大的进给量,增加单位时间内的金属切削率。尤其是对于复杂多型腔类零件,对于同样体积的金属去除量,大进给铣刀的切削效率接近普通圆柱立铣刀的6 倍。此外,由于该类刀具切削时其切削力部分垂直向上,径向切向力较小,有利于应力释放,消耗的功率也较小,因此该加工方法对机床的功率和刚性要求不高。

粗加工过程中,要尽量保证刀刃持续稳定切削,刀具轨迹应当尽量消除尖角,在转弯处应适当加圆角,使得加工过程更为平稳,一般圆角半径不小于刀具直径的15%。由于此类快进给刀具的主偏角一般在10°左右,小于传统的45°主偏角刀具,因此允许在非常高的切削参数下进行切削,虽然切屑厚度很小,但工作台进给非常高。此外,对于轴向和径向切削,主要产生的是轴向切削力,因此采用较低的切削力可在降低振动趋势的同时获得很高的金属去除率,达到提高加工效率的目的。

3.1.2 大切深、小进给的强力切削技术

对于结构简单的型腔类结构件,选用玉米铣刀(如图2),应用大切深、小进给的铣削技术更有优势。这种强力切削技术可以使得结构件内部的应力得到充分释放,减少结构件应力变形。玉米铣刀刀体的刚性较强,其主偏角为90°,在加工过程中,刀具主要在进给方向产生径向力,被加工表面不会受到高轴向压力的作用。玉米铣刀的切深可以高达80 mm,切宽可以达到自身直径的一半,切削效率相当高,适合高功率机床加工。加工过程中,需要冷却系统喷射高压冷却液,以便及时带走切削过程中产生的热量,防止烧刀,损坏刀片。此外,高压冷却液还可以及时将切屑冲出加工部位,防止因排屑不畅导致抱死,损坏刀具本体。玉米铣刀适于侧刃铣削、开敞式加工方式,当加工封闭槽腔时,需要预先开出一条大于刀具直径一倍以上的下刀槽,并要保证刀具在工作过程中始终保持切削宽度小于或者等于刀具自身半径,使得不会因径向吃刀量过大而抱死,以及有足够的排屑空间。

图2 玉米铣刀的照片Fig.2 Photo of corn milling cutter

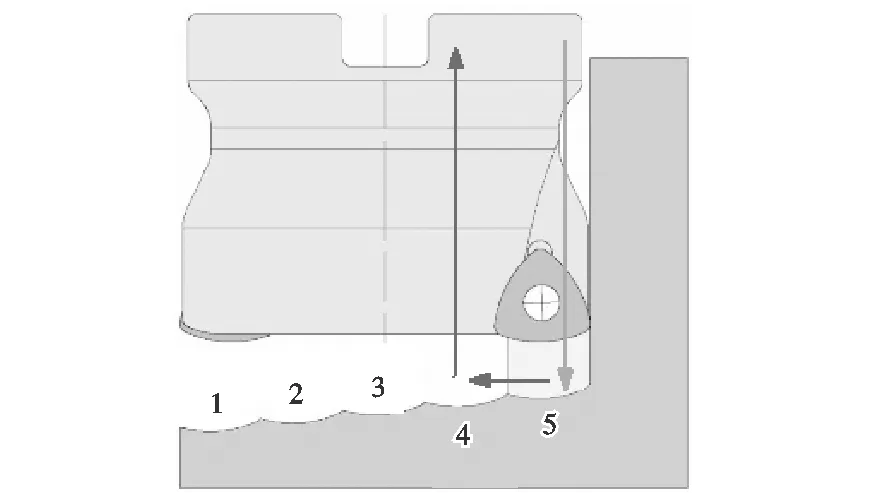

3.1.3 插铣粗加工技术

插铣加工又称为z轴切削法,是一种针对较深腔槽的高效加工方法。对于结构简单的型腔类结构件,尤其是结构件的深槽腔部位更宜采用U钻进行插铣加工。插铣加工过程中,刀具沿主轴方向做进给运动,利用底部的切削刃进行钻、铣组合切削,走刀路线如图3所示。

图3 插铣加工中刀具的走刀轨迹图Fig.3 The tool path of plunge milling

首先从结构件外部下刀,依次按照图3所示的顺序1、2、3、4、5进行下刀切削,同时保证层与层之间插铣深度逐步递减。由于插铣加工中,刀具几乎只有轴向切削力,因此对机床功率和扭矩要求不高。此外,加工中同样需要冷却系统喷射高压冷却液,以便及时带走切削过程中产生的热量,否则容易烧刀,导致刀片损坏。高压冷却液还可以及时将切屑冲出加工部位,防止因排屑不畅而导致抱死,损坏刀具本体。

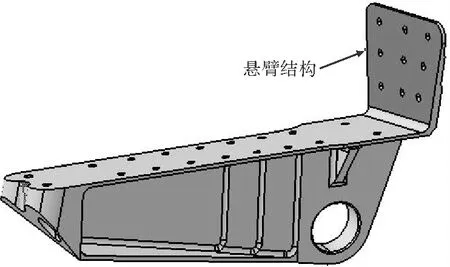

3.2 钛合金悬臂梁结构件的高效精密加工技术

悬臂梁结构属于刚性差、难加工的一种典型结构,其示意图如图4。

图4 悬臂梁结构示意图Fig.4 Schematic diagram of cantilever beam structure

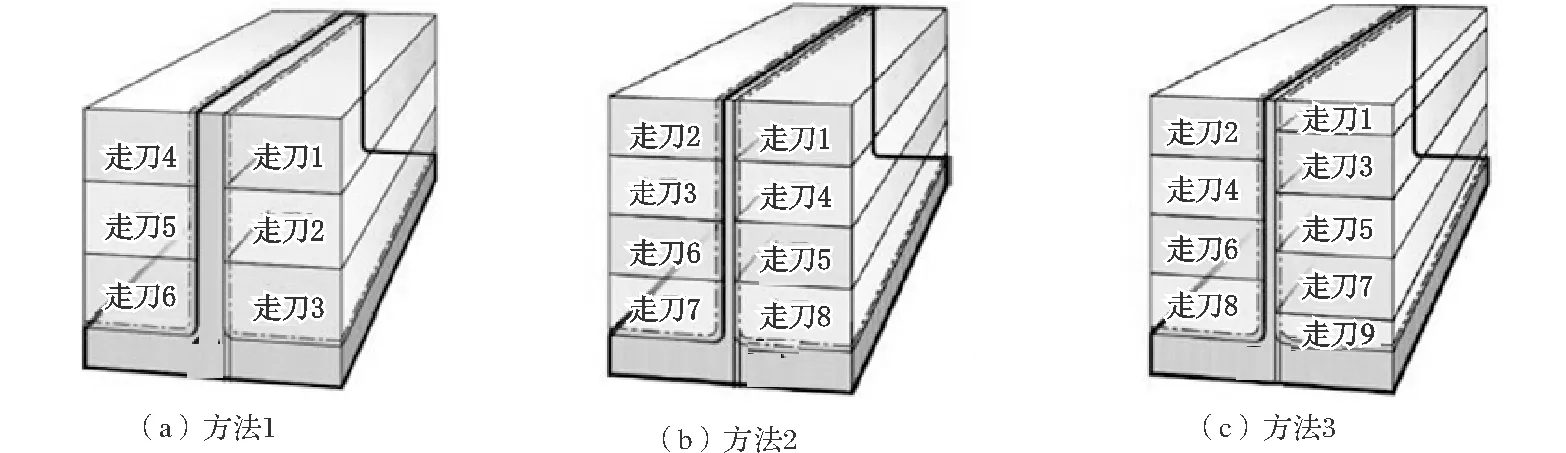

由于钛合金独特的物理特性,钛合金悬臂梁结构件的加工难度很大,加工过程中的振颤、让刀现象严重。当结构件悬臂高度与厚度比小于15∶ 1时,可以采用“方法1”铣削:先以非重叠走刀加工臂的一侧,然后在相对侧重复该操作,如图5a所示;当结构件悬臂高度与厚度比大于15∶ 1时,可以采用“方法2”铣削:两侧交替以非重叠走刀加工至给定深度,如图5b所示。“方法3”是台阶支撑铣削(如图5c所示),与“方法2”类似,但是在悬臂的相对侧走刀之间是重叠的,这可以在加工部位提供更大的支撑。

3.3 钛合金结构件孔的高效精密加工技术

为了保证飞机上各结构件之间的准确连接,飞机用钛合金结构件上设置有若干数量的装配定位孔,其位置精度要求都很严格,一般为0.1 mm。此类结构件上的装配定位孔通常都是通过钻模及镗具等工装来辅助加工的,合格率较低。这是由于结构件加工过程中需要转换多个工位加工,使得结构件上的装配定位孔与各基准要素间的相对位置误差较大,在工装上定位时,导致结构件上的定位基准与工装上相应的定位基准不能完全贴合。对于这些结构件可以采用数控复合加工技术,在五轴联动加工中心上将传统的铣、镗、钻、铰等工艺过程都合并在一次装夹下完成,从而避免了工位之间转换而导致的误差积累,可以大大提高定位孔的加工精度。在实施中,装夹设计极为关键,主要考虑的因素有两点:一是保证绝大多数的加工结构特征暴露在机床加工范围之内。由于许多结构件结构复杂,角度变化大,很多部位结构接近五轴设备摆角加工的行程极限,因此,调整和精确模拟结构件的装夹姿态是十分关键的。二是数控复合加工技术工装夹设计方案下结构件加工的力学稳定性。在复合加工装夹条件下,其装夹约束点少于传统的装夹方式,同时,应保证结构件加工状态的力学稳定性,避免装夹不稳定以及剧烈震颤。对于位置精度要求高的复杂曲面应用此项技术,可以大大提高产品的合格率。

图5 钛合金悬臂梁结构件的铣削方法示意图Fig.5 Schematic diagram of milling method for titanium alloy cantilever beam structures

4 结 语

飞机用钛合金结构件的高效精密加工技术是我国大飞机发展的基础,为了更好的应用和发展这一技术,在实际生产中,只有结合结构件的具体结构,选择合适的加工技术、合理的加工参数及高效的数控加工刀具,才能最大程度的提高结构件的加工质量及加工效率。而如何将三者结合,使其在生产中发挥最大效力,还需要进一步研究。

[1] 莱恩斯 C,皮特尔斯 M.钛及钛合金[M].陈振华,等译.北京:化学工业出版社,2005.

[2]朱华.金属切削实用技术[M].北京:机械工业出版社,2004.

High Precision Machining Technology for Aircraft Titanium Alloy Parts

Han Shibo,Xu Bing,Liao Shanlian,Song Xing,Ji Peng

(AVIC Xi’an Aircraft Industry (Group) Co.,Ltd., Xi’an 710089,China)

Titanium alloy has been more and more applied in airframe and engine of new transport and passenger planes,for its strong points of low density,excellent mechanical property and corrosion resistance.But it is difficult to be machined into structural components by traditional machining methods.There are some problems for processing titanium alloy structural components,such as hard to cut,low machining efficiency,large stress deformation and hard to ensure machining accuracy.So the high precision machining technologies which can be used for processing titanium alloy structural components have been summarized.It is pointed out that small cutting depth and roughing feed technology,large cutting depth and small feed technology,plunge milling technology can all improve the machining efficiency of titanium alloy structure components.Besides,by high efficiency precision machining technologies,the accuracy of molded surface and hole can be improved,and the processing cycle can be shorten,the cost of aircraft manufacturing can also be reduced.

aircraft; titanium alloy; structure component; high precision machining technology

2015-01-26

“高档数控机床与基础装备制造”科技重大专项课题资助项目(2013ZX04001-021)

韩世波(1971—),男,高级工程师。