水下阀门外压试验用压力舱功能和分析

李 波, 张建权, 王 裴, 冯素敬, 李国庆

(1. 中原油田物资供应处, 河南 濮阳 457003; 2.上海神开石油设备有限公司,上海 201114)

水下阀门外压试验用压力舱功能和分析

李 波1, 张建权2, 王 裴2, 冯素敬2, 李国庆2

(1. 中原油田物资供应处, 河南 濮阳 457003; 2.上海神开石油设备有限公司,上海 201114)

水下阀门是水下生产系统的基础部件,水下采油树、水下管汇和水下作业工具都是由各种不同种类的水下阀门所组成。水下阀门相对于常规地面用阀门的使用环境更加复杂,由于受安装条件限制,阀门受到外部海水的压力,水下阀门无法进行在线检修和维护,所以水下阀门必须进行外压试验以验证其在安装条件下的性能。该文通过对国内外现状的调查研究,介绍了一种用于水下阀门外压试验用压力舱的设计方法。

水下阀门; 压力舱; 外压试验; 水下工况模拟

0 引言

石油工业正逐渐向海洋发展,水下生产系统已经成为的海上油气田开发的重要技术,并在西非、墨西哥湾及北海等海域广泛应用,水下生产系统将油气采出后,通过海底管道输往固定式平台或者浮式生产储油单元等水面设施集中处理外输。水下阀门是水下生产设备的基础组件,在整个水下生产系统中占据重要的地位,在一定程度上影响着整个水下生产系统的功能和寿命。

水下采油树、水下管汇及一些水下作业工具均由几种不同结构和类型的水下阀门组成,由于作业环境影响,其可靠性和安全性直接关系到海洋油气开发的经济性和海洋环境安全。海水的特殊环境,如海水的腐蚀以及伴随海水深度增加的环境压力,对于水下阀门的承压性能、耐腐蚀性能、密封性能、动作性能、使用寿命及维护周期都有着较高的要求。水下阀门应进行性能试验,验证在生命周期内产品的温度、压力、开关循环等功能,评价部件在一般环境、控制条件下的可靠性,研究关键功能部件的失效机理和腐蚀、冲损的防护方法。在进行性能验证确定其设计合理、工艺可行之后,应进行模拟作业工况的外压试验,通过模拟水下作业环境,试验产品内部压力循环、密封性能、功能操作等,以验证水下阀门在作业条件下的性能能够满足实际功能的需要,确保安全性和可靠性。

1 压力舱功能分析

由于条件所限,外压试验一般都是使用压力舱进行模拟,目前国内外对压力舱的设计已经非常成熟,也有很多公司建造了大型的模拟深水用压力舱。传统压力舱的设计一般在试验功能上只设置了连接传感器或电缆的接口,并未考虑到内部试验件的操作要求,因此无法满足水下阀门的外压试验要求。

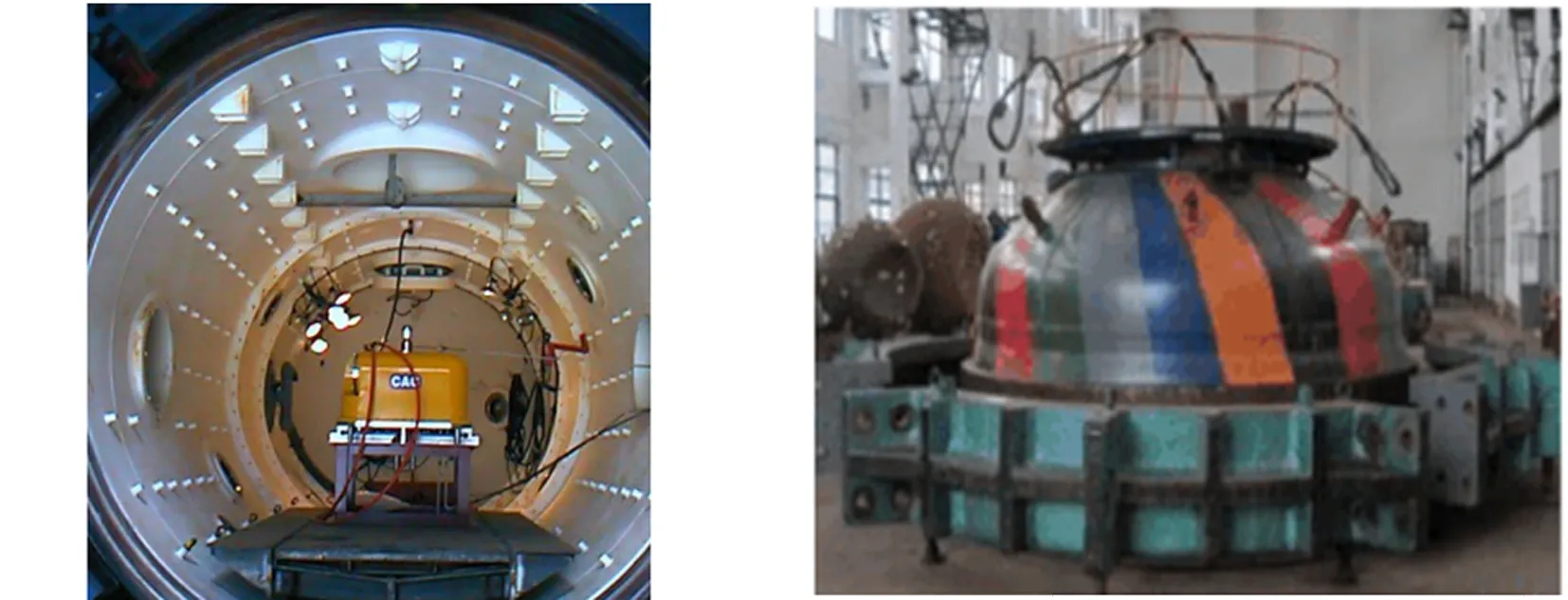

图1为美国Weatherford公司压力舱,用于对水下控制模块进行外压条件下的电气密封性能试验,采用卧式结构,可模拟最大水深1 500 m。图2所示为中船重工研究所40 MPa高压舱,采用立式结构,可对实体或模型进行外压测试。这些压力舱都是针对待测部件进行静态测试,一般会在待测部件表面贴应变片或其他感应器件,在模拟水深的外压下测试部件的变形量或者其他参数,检验零部件的抗外压能力是否满足设计要求[1]。

图1 Weatherford 公司压力舱 图2 中船重工研究所高压舱

以上示例中的压力舱并不能对待测水下阀门进行开关操作,因此也并不能达到完全模拟水下工作条件下阀门的实际使用情况。

国内目前多家厂家正在进行水下生产设备的研发和试制工作,但仍没有成熟产品进入实际应用阶段,国内厂家研发水下生产设备受限的一个重要原因是国内目前不具备可供水下设备进行试验的平台和条件。该文对水下阀门外压试验流程及试验用压力舱进行设计原理和要点分析,提供一种专业的可供水下设备进行进一步产品验证的试验理念,推动水下产品试验设施和试验条件的开发力度。

2 压力舱安装方式分析

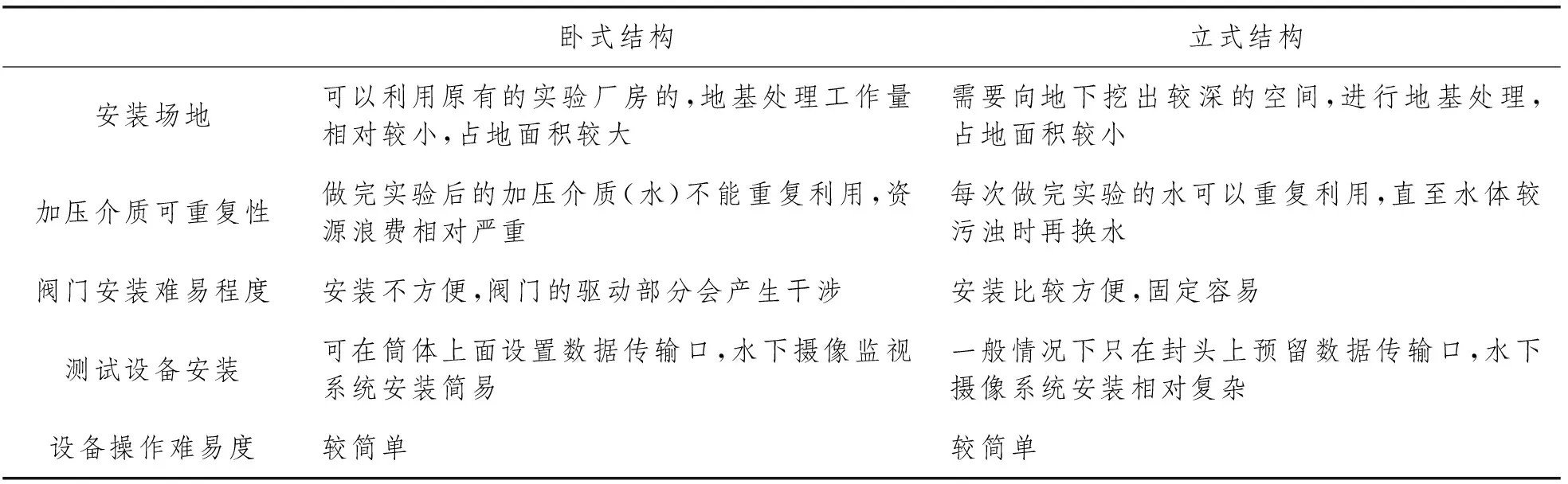

考虑到建造方便、空间利用率的问题,国内外相关单位均采用圆柱式舱体作为实验舱体,根据安装场地、常用的测试方案等多种因素考虑,通常有立式结构和卧式结构两种安装方式[2],两种安装方式优缺点比较见表1。

表1 压力舱安装方式比较

对于水下阀门的测试,计划采用立式压力舱,原因如下:

(1) 水下阀门重量较大,立式结构更便于阀门的安放和固定;

(2) 水下阀门的促动器和操作手轮都在阀门顶部,立式结构压力舱有利于管线的布置穿越和操作工具的安装;

(3) API 17D产品规范[3]中规定,外压试验时需保温,立式舱体的设计便于外部保温设备的场地布置和安装;

(4) 立式舱体可以更有效的节约用水。

3 水下阀门外压试验分析

3.1 外压试验规程

针对水下阀门测试用的压力舱与常规压力舱的主要区别是在保持外压的同时,需要对阀门本身进行模拟工况的操作,按照API 17D附录L要求,具体的试验规程如下:

(1) 检查调试试验设备和待测阀门,将待测阀门安装到位,操作阀门至半开位置,若是水下安全则完全打开阀门;

(2) 给压力舱内部增压至设定值,并保持试验介质的压力(除采购方有特殊规定且制造商通过确认外,一般在整个高压试验中,试验介质温度应维持在4℃±5℃范围内);

(3) 将阀门操作至全关位置;

(4) 从阀门上游侧打压至阀门额定压力;

(5) 当阀门内部压力升至额定压力时停止打压,打开阀门至全开位置,将阀门内部泄压至大气压力;

(6) 重复步骤c至e,循环测试200次;

(7) 将压力舱泄压至大气压力;

(8) 拆除测试阀门并移至静水压测试区域;

(9) 对阀门进行静水压测试。

3.2 外压试验验收准则

阀门外压试验验收准则如下:

(1) 阀门外压功能试验循环期间,阀门开关操作顺畅无卡阻和失灵现象,并且阀门泄漏量不应超过 ISO 10423附录F 中 PR2的规定值;

(2) 阀门静水压测试保压期间,阀门泄漏量不应超过 ISO 10423 附录F 中 PR2试验规定的验收准则。

3.3 阀门操作方式和压力舱要求分析

以水下闸板阀的操作方式为例,分析其操作方式,并确定相应的外压试验的不同要求,主要可分为以下几种[4,5]:

3.3.1 手轮操作

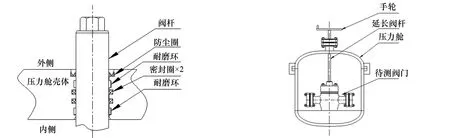

手轮操作是最简单的一种操作方式,这种操作方式需派潜水员潜至指定位置进行人工操作,因此无法在较深水域使用,多用于近岸浅水水下阀门。对于这种阀门的外压测试,需在压力舱壳体部位布置带旋转密封的穿越设计,将操作手轮引到压力舱外部,穿越部位的设计如图3所示,通过该穿越设计,阀杆部分伸出压力舱,因此可在试验过程中对水下阀门进行开关操作。

该方案中需将阀门固定在压力舱内,若有延长阀杆,则应与阀门的阀杆保持同轴,避免卡死。耐磨环防止阀杆与压力舱壳体直接接触摩擦,密封圈根据压力舱的耐压等级或阀门试验的压力等级进行设计。若压力舱上端壳体厚度不够时,可采用图4结构,即在压力舱壳体上设计法兰连接,将足够厚度的法兰安装在壳体法兰上。

图3 阀杆穿越设计 图4 手轮操作阀门外压试验结构示意图

图5 水下阀门外压试验图

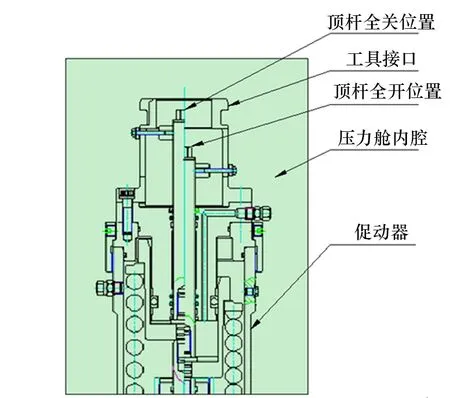

图6 水下促动器顶杆示意图

由水下阀门外压试验规程可知,阀门外压试验要求200次启闭循环,所以阀杆或延长阀杆端部可连接自动装置进行旋转开关操作,并通过手轮旋转圈数了解当前阀门的开关状态。

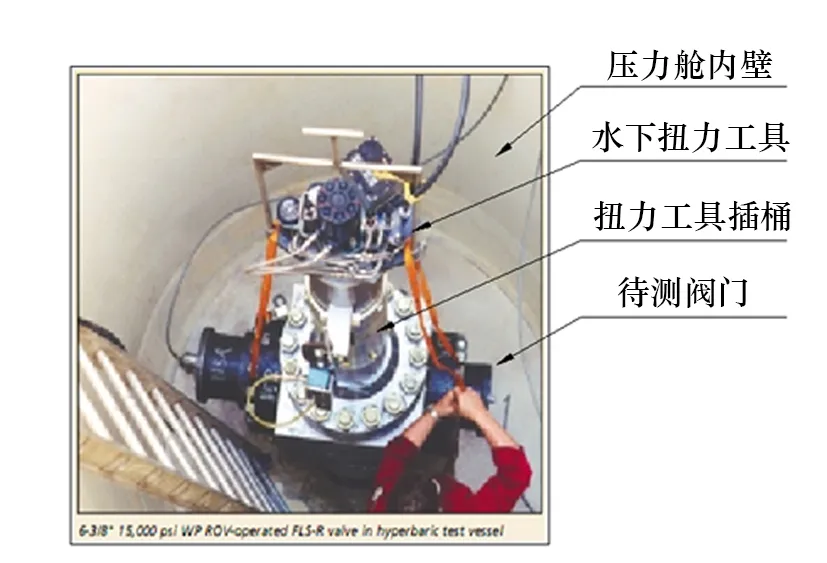

3.3.2 扭力工具操作

在水深超过400 m的深水及超深水水域,潜水员无法下潜,阀门的操作需依靠ROV和水下扭力工具来完成。对于应用于此环境的水下阀门来说,外压试验时需将扭力工具与阀门一起安装在压力舱中。扭力工具的控制管线也需通过专门的穿越口延伸至压力舱外侧来连接动力源,为扭力工具提供动力,图5所示为国外某水下生产系统公司的测试现场。

用于水下扭力工具自身耐水压且自带压力平衡装置,可不用考虑扭力工具对压力舱的影响,但值得注意的是扭力工具需固定在被测阀门上,避免反复开关操作可能导致的扭力工具与阀门脱开的现象。采用这种方式时无法直观了解阀门的开关状态,所以可在扭力工具上安装带有位置信号反馈功能的装置,便于了解当前阀门的开关状态。

3.3.3 水下促动器操作

水下促动器多用于水下安全阀等需要紧急关断的阀门,一般为失败关断型。此类阀门在井下压力过高的情况下可通过水下控制系统控制其关断;而在水下控制系统出现泄漏等异常情况时,可依靠弹簧力自动关闭;水下控制系统无法打开阀门时,可以通过ROV和水下扭力工具强制开启。由于水下安全阀操作速度快、安全性和可靠性高,所以一般深水和超深水下的水下采油树都使用水下安全阀替代一般的水下阀门。

水下促动器在操作过程中,活塞推动顶杆沿促动器方向上下运动,如图6所示。在水深一定时,压力基本恒定,顶杆运动引起的体积变化相对于整个水体而言可忽略不计,但在进行压力舱外压测试时,这一动作会造成压力舱内部容积的变化,由于液体具有不可压缩性,所以无论打开还是关闭阀门都将造成压力舱内部压力的变化,从而对阀门的操作产生影响,因此采用这种操作方式的外压试验需在压力舱上设计压力补偿装置。

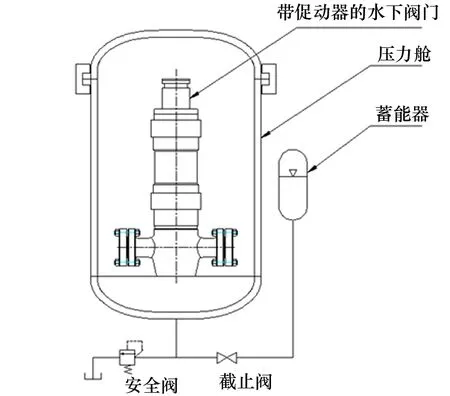

针对压力舱模拟特定水深下的恒定压力和对容积变化的补偿,使用蓄能器补压是实现半主动保压技术的一种有效途径。蓄能器一般可以分为重力加载式、弹簧加载式和气体加载式,现在使用较为广泛的是气体加载式蓄能器[6]。

使用气体加载式作为压力补偿,有以下几个原因:

(1) 气体加载式蓄能器的容积变化大,可有效补偿促动器引起的压力舱容积变化。

图7 带促动器的水下阀门外压试验结构示意图

(2) 蓄能器使用的加载气体具有可压缩性,当水下阀门促动器动作时,蓄能器可以实现快速的半主动补压或泄压,起到一个压力缓冲的作用,这样整个测试系统不会因为阀门的操作而频繁调整压力。若选择直接连接自动增压系统进行压力补偿,无法解决当阀门关闭时促动器的顶杆伸出造成的测试压力增高问题,只能通过泄放测试介质来保持压力,不利于整个试验的连续性。

(3) 蓄能器皮囊后侧可连接自动增压系统,当整个测试系统出现轻微泄露时,能够对蓄能器的压缩气体进行主动增压以保持测试压力。

利用蓄能器实现压力舱压力半主动补偿时,蓄能器上端的皮囊内要充入高纯度氮气,下端通过液压管路与压力舱相连。皮囊的预充气压力取压力舱压力的90%~95%,可获得较多的测试液体补偿量[7],试验结构示意图如图7所示。

4 结论

API 17D产品规范对水下阀门的性能试验要求非常严格,对水下阀门和试验平台的承压能力、密封性能、操作性能、安全性等都是巨大的考验。针对水下阀门的外压试验,该文提出了在现有压力舱设计的基础上,对试验设备进行改造,获得模拟实际使用条件下阀门的开关动作,从而为水下阀门的设计提供更加准确的参考依据。改造的方法针对三种形式的水下阀门,手轮操作、水下工具操作、水下促动器操作,这三种操作方式基本涵盖了目前所有水下阀门的操作方式。

水下生产系统需要高可靠性的阀门,所以外压试验平台的搭建必不可少。该文通过对压力舱的研究,说明了水下阀门外压试验的要求,各研究单位和企业改造现有试验平台提供参考。

[1] 邱中梁,汤国伟. 深水高压舱设计及典型实验实例研究[J]. 液压与气动,2006,30(8):6-8.

[2] 左其川,李爱利. 水下卧式采油树静水压试验装置设计[J]. 石油机械,2014,42(11):93-96.

[3] API 17D.Design and Operation of Subsea Production Systems-Subsea Wellhead and Tree Equipment[S].2011.

[4] Bai Yong, Bai Qiang. Subsea Engineering Handbook [M]. Gulf Professional Publishing, 2010.

[5] 潘灵勇,高文金. 水下闸阀在水下生产系统中的应用研究[J]. 石油机械,2014,42(7):45-48.

[6] 张路军,李继志,顾心怿,等. 蓄能器类型及其应用综述[J]. 机床与液压,2001,29(6):5-7.

[7] 房廷,郭远明. 深海压力自动补偿器的设计[J]. 液压与气动,2006,30(8):3-4.

Function and Analysis of Test Chamber for External Pressure Testing of Subsea Valve

LI Bo, ZHANG Jian-quan, WANG Pei, FENG Su-jing, LI Guo-qing

(1.The Department of Supplying Material of Zhongyuan Oil Field Branch Company,Henan Puyang 457003, China; 2.Shanghai Shenkai Petroleum Equipment Co., Ltd, Shanghai 201114, China)

Subsea valves are the baisc component of subsea production system. Subsea trees, subsea manifolds and subsea tools are built with different kind of subsea valves. The service environment of subsea valves are more complicated than onshore valves: subsea valves are subjected to external pressure and the maintenance can’t be done on-line. So subsea valves should be subjected to hyperbaric (external) pressure testing to validate performance under installed (water-depth) conditions. By investigating and studying of current situation at home and abroad, the article gives brief introduction of a design method of pressure vessel for external pressure testing of subsea valve.

subsea valve; pressure vessel; hyperbaric testing; water-depth conditions simulation

2015-09-09

上海市科学技术委员会科研计划项目(13dz1203600)。

李 波(1970-),男,高级政工师。

1001-4500(2015)05-0019-05

P75

A