一种深海采油平台Spar建造方案的研究实施

李 艳, 邵晨国

(1.南通航运职业技术学院, 江苏 南通 226010; 2.上海外高桥造船设计有限公司, 上海 200137)

一种深海采油平台Spar建造方案的研究实施

李 艳1, 邵晨国2

(1.南通航运职业技术学院, 江苏 南通 226010; 2.上海外高桥造船设计有限公司, 上海 200137)

该文结合国内船厂的设施及设备状况,根据某一深水采油Spar平台的结构特点及总体建造技术,对其结构总体建造方案进行了详细研究,重点阐述了总体建造方法及技术要求。实践证明,该建造方案行之有效,也为同类深水采油平台的制造提供了参考。

深海采油平台Spar;浮塔;总体建造方案

0 引言

Spar技术应用于深海开发已有超过三十年的历史,在1987年之前,Spar平台仅作为辅助系统而不是生产系统来使用,或是用作海洋勘探船只,或是用作海上通讯中转站,有时还被当作海上装卸和仓储中心。直到1987年,Edward.E.Horton设计了一种专用于深海钻探和采油工作的Spar平台,并以此申请了技术专利之后,Spar平台才开始正式应用于海上采油领域。当前世界上在役和在建的Spar平台可分为三代,按其发展的时间顺序排列分别是:Classic Spar、Truss Spar和Cell Spar。其中,Cell Spar在结构上是分为若干个小型的、直径相同的圆柱形主体分别进行建造,然后以一个圆柱形主体为中心,其他圆柱形主体环绕着该中央主体并捆绑其上,构成了一个封闭式主体,在主体下部,仍然采用构架结构,以减少钢材耗用量。

该文以某一深海采油平台Spar为例,针对其结构特点和建造技术要求,阐述了其总体建造方案,主要包括上建总体建造和浮塔总体建造。

1 深海采油平台的结构分段

深海采油平台本体结构分为平台上体(即上层建筑,以下简称上建)和平台主体(即浮塔)两个部分。

1.1 上建分段

该上建是一个带有四个支柱的三层结构,从上往下分别为钻井甲板(上层甲板)、生产甲板(中层甲板) 和底甲(下层甲板)。支柱的间距在东西方向是13.716 m,南北方向是15.540 m。 整个上建的主结构重量约为830 t,整体尺寸约为35.7 m(东西方向)×42.9 m(南北方向)×16.3 m(自身高度)。

1.2 浮塔分段

该浮塔由4根直径8.4 m、高60.1 m的筒体组成,浮塔下端设有1根直径8.4 m、高9 m的吸罐。每根筒体内部从下往上共分为4个舱室,下面两个为压载舱,上面两个为空舱。浮塔内外侧设有锌块、立管、流体管、登船平台等舾装件,浮塔内部也设有梯子平台等舾装件。

每个浮筒分为3个分段,每个分段长度约20 m,平均重量约150 t,外加吸罐,总共为13个分段,另外,还有局部连接构件需要在合拢阶段安装。

2 平台建造方案

2.1 上建建造过程

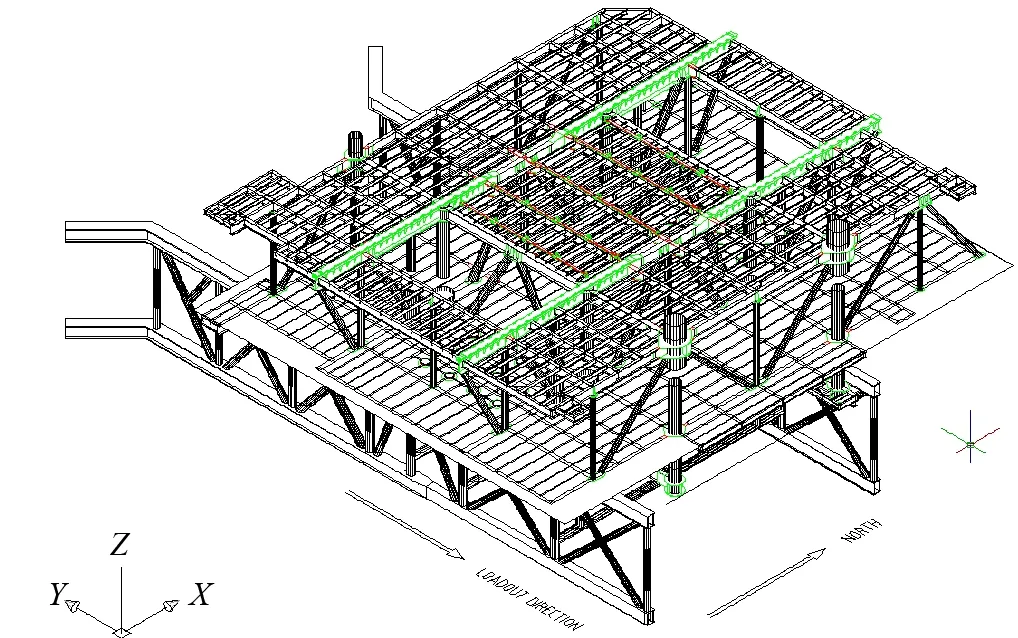

图1 底层甲板分段模型

上部模块的建造工作在船厂场地上完成,根据海上合拢方案,上部模块将与滑移桁架作为一个整体滑移装船。在底层甲板吊到总装区域之前,该桁架必须已经安装在总装区域,并且具备使用条件。

图2 总装模型

上建各分段的制作均采用正造方法,以底层甲板分段为例,其分段建造流程为: 搁墩布置—安装H型钢—安装环板—焊接—安装筋板—焊接—安装甲板板—划线安装立柱、斜撑管节—焊接—安装吊点板以及加强件—安装部分舾装件—喷砂并涂装底漆、中间漆—安装管系、电仪、铁舾装—准备吊装。其他甲板分段制作过程与底层甲板分段制作过程相似,但在划线安装立柱时,应确保各分段立柱位置相同,且应检查立柱垂直度,图1为底层甲板分段模型。

分段制作完成后,进行滑移桁架的制作。该滑移桁架的工作量大,有约550 t钢结构,桁架的总体加工方法为:分成左右两片,然后每片又在变截面的PG梁处分成前后两段,中间连接桁架分成3片以及一些散件。安装流程为:划地线—安装左片—安装中间连接框架—安装右片。

图3 浮塔方位角

总装流程为:安装底层甲板的临时搁墩—将底层甲板分段吊到总装区域—安装底层甲板板—安装底层甲板的设备以及剩余的管系、电缆、梯道、栏杆等舾装件—将生产甲板分段吊到总装区域—安装底层甲板与生产甲板之间的梯道—安装生产甲板的设备以及剩余的管系、电缆、梯道、栏杆等舾装件—安装钻井甲板—安装钻井甲板与生产甲板之间的梯道—安装钻井甲板的设备以及其余未装结构件—测量上部模块4根立柱中心线下端的距离以及对角线数据—安装海上总装使用的各种限位块—整个上部模块喷砂油漆—火炬臂安装试验—上部模块整体检查合格后,进入称重滑移阶段,图2为总装模型示意图。

图4 分段TUB22安装方位

2.2 浮塔建造过程

浮塔的13个分段结构制作是由分包商完成的,工作内容包括分段主结构的制作,临时支撑的安装、涂装,吊点及加强的安装,内部锌块及爬梯、平台的安装,局部舱室的密性实验,方位角标记的制作,检查合格后发运到船厂码头,由船厂来完成接下来的总装工作。

浮塔的总装场地位于滑道上,使用250 t门机。总装时,吸罐向西,整个浮塔以TUB2、TUB3为基准,平躺在总装场地上。

总装流程为:在滑道的总装区域划地线(划出每个浮筒的中心线以及每个分段的定位线)—安装总装胎架—浮筒的旁弯用铅锤挂在方位角上标记(如图3所示)—安装浮筒TUB2、TUB3—各种附件的装配焊接(如连接板、管系)—安装浮筒TUB1—安装浮筒TUB4—安装吸罐—安装浮塔与上部模块之间的连接结构—管系的完整—安装立管支架—安装登船平台—压力试验—涂装。

浮筒TUB2、TUB3可以同时安装,且安装过程相似。以浮筒TUB2为例说明浮筒的安装过程:分段TUB22吊到总装胎架上(浮筒的纵向焊缝位置是固定的,不能随意调整,浮筒安装时的方位角度需要控制住(如图4所示)—将TUB22与TUB23之间的坡口加工到位—划线安装筒体2与筒体1以及筒体2与筒体3之间的空隙连接板—划出管系安装的定位线—安装TUB22分段外的剩余锌块、爬梯等铁舾装件—安装分段TUB21各种内外部附件—焊接TUB22与TUB21之间的焊缝—安装并焊接TUB21的空隙连接板—安装并焊接TUB21的管系等—吊装TUB23分段—安装分段接口位置处流体管系以及剩余的浮筒2的各种附件—焊接TUB22与TUB23之间的焊缝。

3 平台建造技术要求

3.1 上建建造技术要求

上建建造过程中技术要求包括:不同管材制作要求、结构节点的要求、节点外加强件、开口尺寸、甲板板材、扶手栏杆、楼梯踏步等位置误差以及工艺要求[4,5]。

(1) 临时焊接应当用最小预热温度和按永久性焊接固定方法的焊接程序来焊接。所有临时焊件应当远离永久性焊接点一定距离,从焊趾到焊趾的距离为50 mm。所有临时焊件应在构件表面上方至少5.0 mm处用火焰切割或碳弧气暴切割,其它余量打磨成和母材一样平。当碰到主要构件时,此位置应用磁粉检验以避免缺陷。

(2) 对接、拼接在结构上安装时,分支构件焊缝距拼接的焊缝应当留有一个75 mm的最小间隔距离。

(3) 除非制造图上另有规定,再则在悬臂梁上距支撑点1/2悬臂梁长度以内不允许有任何拼接。对用于任何跨距的支撑点梁,跨距的1/4处不能有拼接,最靠近支点跨距的1/8处也不能有拼接,靠近任何支撑点边缘1 200 mm以内不能有拼接,3 000 mm间距的梁内不允许多于两个拼接。拼接的最小长应当是1 000 mm或者截面深度二倍,选用较大者。

(4) 结构节点焊缝:先焊接主结构后焊接次要结构,先焊接大截面结构后焊接小截面结构,先焊接翼板与翼板的焊缝,再焊接腹板与翼缘的焊缝,最后焊接腹板与腹板的焊缝,双数焊工由中间向四周对称施焊。

(5) 梁与甲板角焊缝:先焊接大梁与甲板的角焊缝,再焊接小梁与甲板的角焊缝。

3.2 浮塔建造技术要求

浮塔建造过程中技术要求主要包括精度要求和工艺要求。

(1) 精度要求

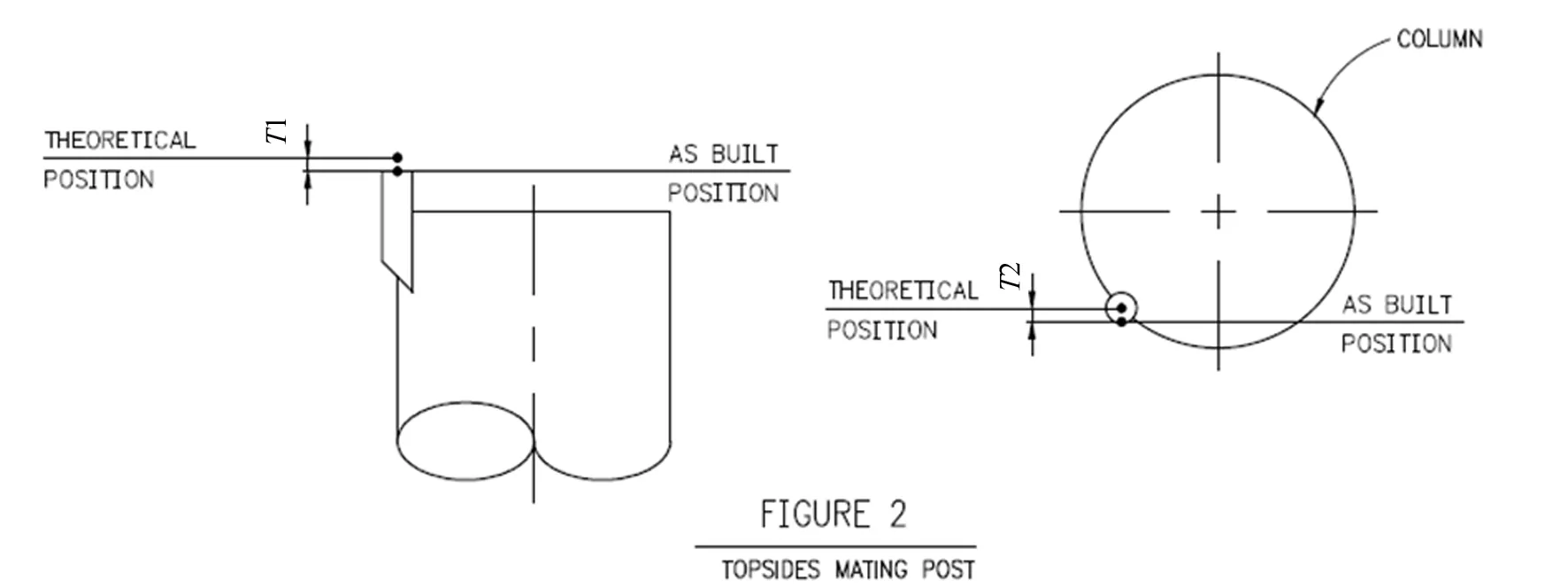

精度要求包括对外板的要求,内构件的要求,构件安装的要求,上部模块连接构件的要求及总体偏差要求等。外板要求有:外板对接时板材错边量,相邻管段的纵缝错开角度。内构件要求有:甲板板平整度,内构件的直线度, T型钢的端部倾斜度。构件安装要求有:所有构件(除开上部模块的连接构件)安装位置偏差最大为±12 mm。上部模块连接构件要求有:纵向焊缝对接边的径向偏差,相邻管段的纵缝的角度。总体偏差要求有:浮筒中心偏差≤10 mm,浮筒中心对角线偏差≤13 mm,浮塔高度偏差≤±25 mm,浮塔垂直度偏差≤±25 mm。上部模块连接构件的位置偏差如图5所示。

图5 上部模块连接构件的位置偏差

(2) 工艺要求

该浮塔材料采用ABS级钢材,结构焊接能够采用的焊接方法为:手工电弧焊、埋弧焊、CO2气保焊药芯焊丝,焊接参照AWS和WPS的要求。对于两种不同材质的焊接接头,焊材采用“就高不就低” 的原则,预热可以采用烘枪,不得采用手工割刀,预热温度采用专用工具测量。

4 结语

深水采油平台建造技术几乎涵盖了船舶建造行业的前沿技术。该文对一种深水采油平台的总体结构建造方案进行了研究总结,并运用于生产实践,为了保证平台建造的质量和安全,采用良好的加工、装配、焊接等工艺技术、并采用合理的建造工序,将平台本体结构划分成若干分段,使结构更加合理,并具有良好的结构连接。实践证明,该建造方案切实可行。

[1] 张智,董艳秋,芮光六.一种新型的深海采油平台Spar[J]. 中国海洋平台,2004,19(6):29-35.

[2] 张帆,杨建民,李润培. Spar平台的发展趋势及其关键技术[J]. 中国海洋平台,2005,20(2):6-11.

[3] 黄冬云,李新仲,王世圣,等.Spar平台上部设施和设备总体布置[J]. 中国造船,2012,65(A01):60-67.

[4] 关国伟.海洋钻井平台主体结构建造工艺问题探究[J]. 中国新技术新产品,2013,14(2):137.

[5] 石红珊,柳存根.Spar平台及其总体设计中的考虑[J].中国海洋平台,2007,22(2):1-4.

Principle Fabrication Plan for Offshore Production Platform-Spar

LI Yan1, SHAO Chen-guo2

(1.Dept. of Ship & Ocean Engineering, Jiangsu Nantong 226010, China;2.ShangHai WaiGaoQiao Shipbuilding Co.,Ltd, Shanghai 200137, China)

Combined with the establishments and equipments in the national shipyard, the construction characteristics and key fabrication technologies for the offshore production platform-spar, principle fabrication plan for offshore production platform is discussed in the paper. The conclusions obtained have been used as references for construction.

offshore production platform-spar; flotation column; gerenal fabrication plan

2014-03-10

李 艳(1981-),女,讲师。

1001-4500(2015)02-0032-04

P75

A