支撑智能制造的PLCopen规范和技术

彭 瑜

(上海工业自动化仪表研究院1,上海 200233;PLCopen中国组织2,北京 100011)

支撑智能制造的PLCopen规范和技术

彭 瑜1,2

(上海工业自动化仪表研究院1,上海 200233;PLCopen中国组织2,北京 100011)

PLCopen长期致力于提高工业控制软件的效率,在构建结构化、模块化的软件架构的基础上,促使运动控制、横向通信和纵向通信、功能安全、不同软件的数据交换等诸多方面趋向标准化、规范化和高效率。因此可以得出以下结论:PLCopen在软件规范方面的工作完全能够满足智能制造环境下对工业控制软件的要求,使未来所要求的技术现在就可以使用。

智能制造 工业4.0 IEC 61131-3 运动控制 功能安全 IEC 61131-3的OPC UA信息模型 IEC 61131-3的XML格式

OPC UA information model for IEC 61131-3 XML formats for IEC 61131-3

0 引言

成立于1992年的非盈利国际组织PLCopen,在构筑工控编程环境的开放性的同时,还孜孜不倦地为提高工业自动化的工作效率进行最基础性的规范工作。其最主要的成果之一就是构筑工控编程软件包的开发环境;同时,在这些编程系统的基础上为进一步发展统一工程平台做了许多基础性的开创工作。其中与智能制造紧密相关的主要有:运动控制规范、机械安全规范、IEC 61131-3 的XML格式规范和IEC 61131-3的OPC信息模型。

1 工业4.0和智能制造对PLC系统的要求

德国政府制定和大力推行工业4.0,强调其特征是工业自动化和信息通信技术的紧密结合,并建立在物理信息系统(CPS)的基础之上。这为智慧工厂的实现指明了一条清晰的途径。德国专家还特别指出,发起于1970年的第三次工业革命(工业3.0),其特征是以数控系统、可编程控制器PLC为典型的制造自动化。这将PLC提到了过去从未有过的高度。因此,未来PLC在功能和技术上的发展显然必须结合工业4.0进行讨论。

PLC的角色定位永远是设备和自动化生产线的控制器,因此在未来实现智能制造和智慧工厂的过程中,PLC仍然处于基础自动化的层次。不过,由于它将控制的是具有感知、决策和执行功能的智能制造设备,因此未来PLC应该具备与品种更广泛的感知设备和执行设备的接口,具备执行更强大的智能算法和更复杂逻辑控制的能力,还应该具备更高效运行的通信能力。未来PLC作为直接与生产过程打交道的控制器,还负责将最基本的生产信息上传给上位管理系统,并接收上位管理系统发来的指令和数据。简而言之,PLC作为智能制造装备的控制器,将在智慧工厂所要求的硬件横向集成和信息纵向集成中发挥关键节点的作用。

概括来说,PLC要承担工业4.0和智能制造赋予的任务,首先应该满足以下要求。

① 越来越多的传感器被用来监控环境、设备的健康状态和生产过程的各类参数,这些工业大数据的有效采集,迫使PLC安装在机架上的集中式I/O,必须转型为分布式I/O。

② 各类智能部件普遍采用嵌入式PLC,或者微小型PLC,尽可能在现场完成越来越复杂的控制任务。

③ 极大提高编程、调试和维护的效率,即实现编程等工程任务的自动化和智能化。

④ 无缝连通能力大幅提升,相关的控制参数和设备的状态可直接传输至上位的各个系统和应用软件,甚至送往云端。

PLC的硬件技术一直在为满足工业4.0和智能制造日益清晰的要求积累经验。特别是微电子技术的飞跃进展,使得SoC芯片在主钟频率越来越高的同时功耗却显著减小;多核的SoC的发展,在促进了PLC逻辑和顺序控制处理的同时,可以进行高速的运动控制处理、视觉算法的处理等等;而通信技术的进展使得分布式I/O运用越来越多,泛在的I/O运用也有了起步。

为迎接工业4.0的挑战,PLC硬件设计应该从以下方面着手:极大改善能耗和减小空间(PCB板85%的空间被模拟芯片和离散元器件所占,需要采取将离散元器件的功能集中于单个芯片中,采用新型的流线模拟电路等措施);增加I/O模块的密度;进行良好的散热设计,降低热耗散;突破信息安全的瓶颈(如何防范黑客攻击、恶意软件和病毒)。

事实上,PLC的软件技术以PLCopen为先导,一直在为满足工业4.0和智能制造日益清晰的要求做足了准备。PLCopen国际组织长期以来执着地为提高自动化效率所做的卓有成效的工作,使得明天的技术在今天就可以拥有。

2 IEC 61131-3推动了PLC软件的巨大进步

IEC 61131-3推动PLC在软件方面的进步,体现在以下几个方面。

① 编程的标准化,促进了工控编程从语言到工具性平台的开放;同时为工控程序在不同硬件平台间的移植创造了前提条件。

② 为控制系统创立统一的工程应用软件环境打下坚实基础。从应用工程程序设计的管理,到提供逻辑和顺序控制、过程控制、批量控制、运动控制、传动、人机界面等统一的设计平台,以至于调试、投运和投产后的维护等,统统纳入统一的工程平台。

③ 应用程序的自动生成工具和仿真工具。

④ 为适应工业4.0和智能制造的软件需求,IEC 61131-3的第3版将面向对象的编程(OPP)纳入标准。

之前已开发了许多为PLC控制系统工程设计、编程和运行,以及管理的工具性软件。其中包括控制电路设计软件包、接线设计软件、PLC编程软件包、人机界面和SCADA软件包、程序调试仿真软件以及自动化维护软件等。尽管这些软件都是为具体的工程服务的,但是,即使在对同一对象进行控制设计和监控,它们都互不关联。不同的控制需求(如逻辑和顺序控制、运动控制、过程控制等)要用不同的开发软件;在不同的工作阶段(如编程组态、仿真调试、维护管理等)又要用不同的软件。往往在使用不同的软件时必需自行定义标签变量(tags),而定义变量的规则又往往存在较大的随意性,导致对同一物理对象的相同控制变量不能做到统一的、一致的命名。缺乏公用的数据库和统一的变量命名规则,造成在使用不同软件时不得不进行繁琐的变量转换,重复劳动导致人力资源成本高、效率低下。

为了克服上述问题,PLCopen构筑工控编程软件包的开发环境;还在此基础上进一步发展为统一工程平台。开展了编程系统符合IEC标准的认证工作;制定了运动控制功能库,在IEC的开发环境里加入了运动控制技术, 将PLC和运动控制的功能组合在控制软件的编制中;为实现IEC 61131-3编程与其他环节间的数据交换,规范了XML格式作为数据交换的接口;定义了在IEC 61131-3的开发环境下涉及安全的规范;公布了《PLC性能的基准测试方法》,通过所定义的测试概要,以一种客观的方式,为寻求不同PLC平台的真实性能提供了标准化的方法。

长期以来,PLCopen国际组织还注重与许多国际标准化组织和基金会(譬如ISA、OPC基金会等)合作(如图1所示),开发了基础性的规范,以建立一种开放标准的生态系统。

图1 PLCopen与ISA、OPC基金会合作开发智能制造基础标准Fig.1 The base standards developed cooperativelyby PLCopen, ISA and OPC foundation for intelligent manufacturing

这些工作都为智能制造和工业4.0的应用和发展做了先导性的探索和准备,从而打下了坚实的基础。譬如与OPC基金会合作开发的IEC 61131-3的信息模型(2010.5发布)、IEC 61131-3 的OPC UA Client FB客户端功能块(2015年3月发布)、IEC 61131-3的OPC UA Server FB服务端功能块(2015年3月发布)。这些规范经美国ISA属下的OMAC的二次开发,已经成功应用于专为包装行业系列标准PackML中,大大简化了包装机械与上位生产管理系统的通信。

这些标准提升了如今广泛运用于计算技术行业的SOA面向服务的架构的应用范围;同时也推进了一度落后于计算技术和软件的自动化系统技术快速跟上IT技术的进展。

PLCopen的运动控制规范开启了运动控制智能化的道路。

2.1 运动控制是智能机械控制的重要基础

机械装备的制造加工功能一般是通过其相关的部件的运动来实现,尽管制造加工的原理常常有很大的差异(如冷加工的金属切削、热加工的焊接、锻造……),但是都离不开机械部件的运动。从这个意义上说,运动是机械装备的本质特征。尽管不同的工艺对运动控制的关注点有很大差异,但运动控制都是通过驱动部件(诸如液压泵、直线驱动器,或电动机,通常是伺服电机)对机械设备或其部件的位置、速度、加速度和加速度变化率(跃度)进行控制。

由此可见,运动控制系统是确保数控机床、机器人及各种先进装备(如包装机械、印刷机械、纺织机械、装配线、半导体生产设备)高效运行的关键环节。而运动控制技术是装备领域和制造行业的核心技术。

2.2 PLCopen开发运动控制规范的目的和意义

在用户的推动下,PLCopen早在1996年建立了运动控制规范工作组,目的是在IEC 61131-3为基础的编程环境下,在开发、安装和维护运动控制软件等各个阶段,协调不同的编程开发平台都能满足运动控制功能块的标准化要求。开发运动控制标准化的技术路线是,在IEC 61131-3统一的编程架构下,建立标准的运动控制应用功能块库,从而让运动控制软件的开发平台独立于运动控制的硬件,让运动控制的软件具有良好的可复用性。特别是该规范的第四部分,创造性地规范了多轴协调运动控制的理论基础和功能性,并详尽规定了各种相关的功能块。经过多年的努力,现在已经有了很好的实现,既有集合机器人、数控机床(CNC)和通用运动控制的工程软件平台,也有硬软件一体化的PLC系列产品,还有许多实际应用运动控制规范的智能装备。

PLCopen为运动控制提供功能块库,其最显著的特点是:极大增强了运动控制应用软件的可复用性,从而减少了开发、培训和技术支持的成本;只要采用不同的控制解决方案,就可按照实际要求实现运动控制应用的可扩可缩;功能块库的方式保证了数据的封装和隐藏,进而使之能适应不同的控制系统架构,譬如集中的运动控制架构、分布式的运动控制架构,或者既有集中又有分散的集成运动控制架构;它不但服务于当前的运动控制技术,而且也能适应正在开发的或今后的运动控制技术。由此可见,IEC 61131-3与PLCopen的运动控制规范的紧密结合提供了理想的机电一体化的解决方案。

2.3 PLCopen的运动控制规范

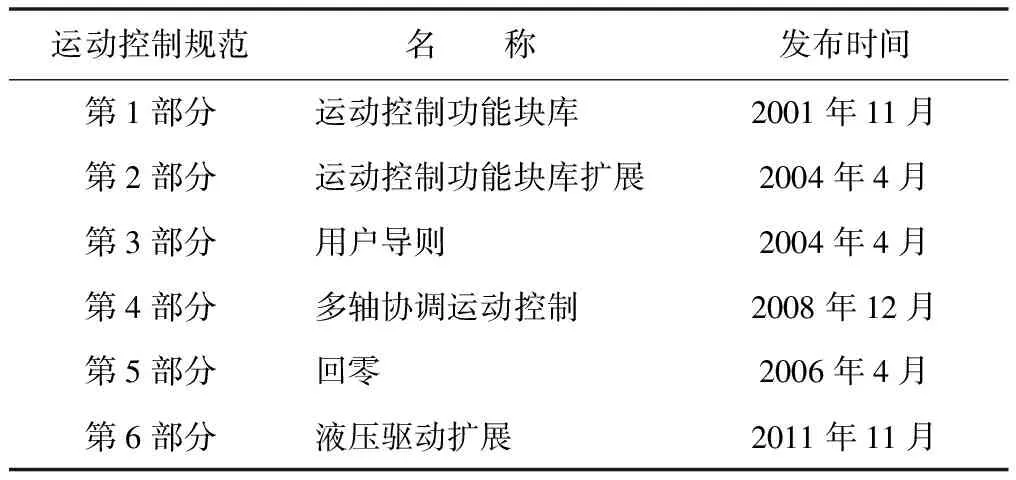

PLCopen国际组织专门制定了运用于智能制造的运动控制规范,现已成为国际公认的事实上的运动控制规范,如表1所示。

表1 PLCopen运动控制规范

基本上,每个规范都包含了3个内容:定义状态机、定义单轴和多轴运动控制的功能块的基本集合、规定符合规则和语句。

2.4 运动控制规范的核心技术及其诠释

从技术上讲,可按其协调控制的结构把运动控制划分为两类:①主轴/从轴运动控制,即主轴的定位生成一个或多个从轴的定位命令;②多维的运动控制协调结构,其中没有主轴从轴之分,由多个轴构成的集合,称之为轴组。只有这样才可能进行更好的轨迹和路径规划,解决CNC、机器人等的复杂运动控制问题。

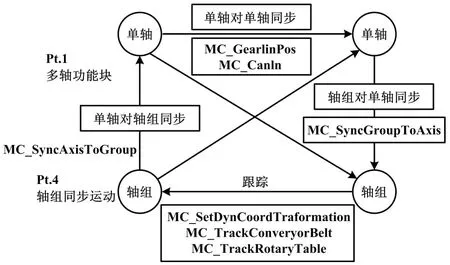

PLCopen运动控制规范针对形式各异的运动控制形态进行抽象,分别制定单轴和轴组的状态图,并阐明了它们之间的关系,如图2和图3所示。此外,还制定了一系列的基本功能块,便于按运动控制的要求在各个状态之间转移。通过定义一组具有相关协调运动的功能性的功能块,以及定义一个高层级的状态图来链接该轴组内的多个单轴的状态图,实现多维运动控制的协调控制。图4给出在主/从结构下单轴和轴组的协调运动控制。

运动控制最重要的是控制运动的轨迹,而轨迹控制的本质在于协调两个或多个轴的运动,以指定的速度从某个起点沿着所规定的路径到达某个目标点。所谓路径可以是直线运动、圆周运动,或者是仿形运动。在3维空间中要规定一种路径(或者任意位置信息)需要一种坐标系。在PLCopen运动控制规范的第四部分,将坐标系定义为:与轴相关的坐标系(ACS)、与机械相关的坐标系(MCS)、与产品或工件相关的坐标系(PCS)。

为了解决数控机床和机器人实际应用中必须妥善处理的一些关键技术问题, PLCopen的运动控制规范第四部分给出了以下关键技术的描述:坐标系变换和逆变换、运动学变换和逆变换、运动轨迹规划和运动混成、速度和加速度平滑。

图2 主轴/从轴结构的运动控制规范的状态图

图3 多轴(轴组)协调运动控制状态图与单轴状态图的关系

图4 主/从结构下单轴和轴组的协调运动控制

为什么需要样条路径插补和加速度平滑?下面以五轴联动数控机床为例进行说明。五轴线性刀具路径由一系列的指令定义,每一个离散指令包含位置和方向信息,其中位置向量描述刀尖点的轨迹,方向矢量描述刀轴的方向。对这些离散指令进行线性插值,就获得了刀具的连续运动。将数控指令发给数控系统后,数控系统将在机床动力学特性的约束下,实时规划出每一个轴的位置、速度和加速度。因此刀具路径将影响机床进给的动态特性。如果刀具路径是线性的,刀具运动被定义为相邻轨迹之间的直线段运动。在线段连接点处,刀具估计的切向和曲率都是不连续的。考虑到数控机床的最大加速度和加速度变化率都是有限值,这种不连续往往导致进给速度产生波动,而这种波动将造成机床的真实进给速度一般要低于数控代码中指定的进给速度。因此,用光滑的参数样条曲线来取代线性刀具路径,显然是提高加工效率和加工表面质量的重要方法。由以上分析可见,五轴样条轨迹插补和加速度平滑是五轴联动高速高精度轨迹跟踪的关键技术。

插补型运动控制的基本部分是对轴组实施一连串连续且具有缓冲的运动命令的混成。如果没有混成,轴组的TCP(对数控机床来说就是刀尖点)会向前运动至命令所要求的位置,减速并精准地停在该位置不动,接下去的缓冲减速运动命令不会被激活。显然,轴组必须再加速。在许多应用中,会要求TCP具有不同的行为特性,要求不停顿地连续运动。这是因为这样可以减少加工处理的循环时间(例如抓取和放置);或者是为了减少机械应力,要生成平滑的运动;另外,有些应用要求TCP进行恒速运动(如喷涂、焊接、胶合等)。诸如此类的这些要求都可以用不同类型的运动混成加以满足。其共同点是通过修正原始的路径,从而得到平滑而没有拐角的轨迹。

在多轴协调运动控制中,插补的运动命令的混成不同于单轴上的运动的混成。对单轴而言,命令所指定的位置总是能到达的。在多轴协调运动中,到达(或经过)命令所指定位置的时刻,可以按照缓冲模式的输入参数改变速度。插补运动控制中的几种类型的运动混成可考虑为与应用和过程相关,因此还必须在插补运动控制中导入多种新的运动混成类型。不同的插补方法会使用不同的混成的输入参数,所以要按所采用的插补方法改变混成的输入参数。运动控制系统的开发者可根据自己的诀窍和经验来规定混成功能块的输入参数。

PLCopen运动控制所定义的功能块,使用户能迅速地识别其功能性,并且还能清晰了解在它被激活时,或者在一系列运动命令中它与其他功能块相连接时会发生些什么,或者说会做些什么。面向轨迹运动的编程,或者用专门面向机器人的编程语言,或者用常用在CNC编程的G代码。它们都可以在相当宽泛的应用中很好地描述机械运动。不过,使用这两种编程方法的用户过于专业,也许不能适应今后智能制造的普遍而广泛推广。总之,PLCopen运动控制规范的第四部分,就是为了把在CNC和机器人控制中运用的功能性,变换为在PLC也能方便运用的功能性,使得培训和掌握CNC和机器人编程的人员更为容易。

2.5 PLC技术、机器人技术和CNC技术的融合发展

智能制造和智慧工厂正在全球蓬勃发展,其中关键的一个问题就是CNC和机器人这些制造单元的开放架构问题。MES、ERP、CAM……都要求制造设备层能提供基于IT技术的软硬件接口,而且智能制造技术的实现也要求CNC、机器人和其他制造单元和设备之间建立开放性的网络和软件接口。与此同时,由于驱动技术和机器人技术的发展,使得用机器人来控制CNC加工单元成为可能。以上这些技术的进展,宣示了当前智能制造装置最前沿的一个值得关注的动向,这就是PLC技术、机器人技术和CNC技术正在呈现融合发展的趋势。

不过,对于传统的CNC和机器人厂商来说,至今为止对于开放架构并没有非常方便和高效率的方案。他们要迅速适应变化也非驾轻就熟。因为这些传统厂商的硬件绝大多数是基于RISC的芯片。显而易见,要实现更为开放的IT集成,Intel的CISC芯片会轻而易举得多。

沿用传统的概念,PLC承担逻辑控制和顺序控制的任务,机器人控制器完成实现机器人运动规划的任务,而CNC控制器负责数控机床的控制。要将这三个系统集成在一起,将承受较高成本、难以达到同步运行、开发时间长等一系列的问题。为此,突破传统思维,充分发挥PLCopen运动控制规范的作用,让PLC、机器人、CNC技术融合在一个系统中成为现实可用的解决方案,其基础就是由斯图加特大学的ISG研究所的ISG Kernel。ISG Kernel是一种涵盖几乎所有的CNC、机器人和运动控制的机械装置的控制软件解决方案。它可以嵌入到基于IEC 61131-3的PLC编程平台中,也可以作为一种独立的具有高端功能性的控制软件包。

3 PLCopen的机械安全规范

PLCopen制定机械安全规范的目的在于使用户在机械水平和工厂水平达到功能安全规范IEC 61508的要求。PLCopen与专业从事安全的机构TüV一起定义了在IEC 61131-3的开发环境下涉及安全的规范。这必须由集成在IEC 61131-3的软件开发平台上的安全专用软件工具支持,从而实现安全功能性的标准化,即定义与安全相关的函数集和功能块集,在编程环境中的支持,包括编程语言(LD、FBD)和功能性(安全数据类型和说明等)、出错处理和诊断。

按照功能安全国际工业标准IEC 61508第三部分的规定,编写具有功能安全软件的编程语言有两类,一类为全可变语言FVL(如C语言、C++、汇编语言等),另一类是有限可变语言LVL(如IEC 61131-3规定的LD、FBD等五种语言)。一个符合安全规范的PLC系统除了其硬件必须达到一定的SIL等级外,其软件部分往往由全可变语言(FVL)写成嵌入式的操作系统,而其安全应用程序则往往用有限可变语言(LVL)中的LD和FBD编写,如图5所示。

图5 符合功能安全的软件的基本概念

PLCopen开发的机械安全规范与IEC 61131-3所支持的逻辑和顺序控制以及运动控制规范构成了一个统一的编程环境(参见图6)。PLCopen的机械安全规范包含4个部分:第一部分概念和功能,第二部分用户举例,第三部分是第一部分的扩展,第四部分是压力机的扩展。

图6 在IEC 61131-3的编程环境下组合逻辑控制、运动控制和功能安全的功能

图7描述了PLCopen机械功能安全的结构模型。由图可知,尽管在硬件上标准输入/输出与安全的输入/输出是必须严格分开的,但功能安全的程序与正常的控制程序可以在同一应用程序中运行,正常的控制程序的运算结果还可对安全程序发生一定作用。

横向集成和纵向集成的利器——IEC 61131-3信息模型。建立IEC 61131-3的OPC UA信息模型目的在于提高控制器和可视化装置(人机界面)、上位信息系统之间通信的复用性。从长期应用的观点看,将明显提高工程流程的效率和显著降低工程的成本。设想,当某个PLC项目中多控制平台由不同供应商提供,如果用一种可视化工具或MES/ERP,从外部来看,这些控制平台是完全一样的,即所有PLC对象具有IEC 61131-3软件模型,而它们的详细描述均在OPC UA的命名空间内由OPC UA的公共工作组给出的规则予以实现。

图7 PLCopen机械功能安全的结构模型

2006年OPC UA规范发布,将原有的OPC DA、OPC A&E、OPC HAD等整合到可广泛应用的面向服务的架构SOA,并且增加了许多新的特性,包括:与平台无关、规模的可扩可缩、新的信息安全机制、高可用性和互联网服务等。OPC UA具有两个维度:①通过将OPC技术嵌入装置级的设备和应用,为这些设备和应用提供信息安全的可互操作性;②将OPC通信从设备级和基础自动化级扩展到企业级的应用和系统。在顶层,嵌入式OPC UA支持与企业标准的XML互联网服务协议通信。这将有助于经由公共的架构保证从设备层到企业层的所有通道的连接性和通信。

目前OPC UA已经被接受为一种国际计算技术的标准,目的在于让工业自动化系统进入通用计算机工业也要进入的领域。这样,OPC UA成为计算机工业中普遍采用的公共标准,应用于系统通信和各种网络互连、互通、互操作的互联网服务。W3C(世界互联网联盟)定义了一种Web服务:用软件系统支持通过网络的机器对机器(M2M)的互操作。2010年已由SAP公司在异构的控制器和SCADA构成的系统中实现。ISA 95是由美国ISA学会开发的企业信息集成系列标准,现在已被IEC和ISO接受为国际标准(IEC/ISO 62264)。而B2MML是这个系列标准的XML实现。 B2MML包括一系列用W3C的XML语言XML格式规范。近年来美国的ISA学会又与OPC基金会合作开发基于B2MML接口标准的OPC UA/ISA 95伙伴规范。

有了这些基础性的工作,过去控制工程师使用OPC UA对象进行控制层、MES层和ERP层之间的通信碰到的难题即将迎刃而解。即在处理关键数据的存取时,如何在制造运营管理(MOM)系统的高速要求与企业信息系统的慢速而又随机存取的要求之间构筑一种顺畅通达的桥梁,成为可能而又可行。

工业互联网、工业物联网、工业4.0和智慧工厂以及智能制造的应用,如今正在快速推进和实现。尽管有一些由供应商所开发的数据交换协议,但都不能提供可互操作性,使控制器与企业信息系统、云端之间的信息传输畅通无阻。而运用PLCopen的OPC UA功能块,将使之大为简化和改善。

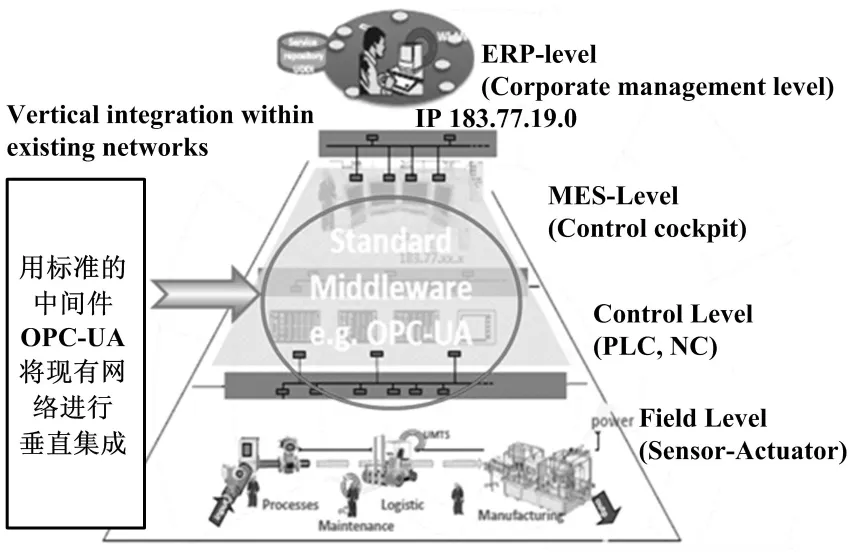

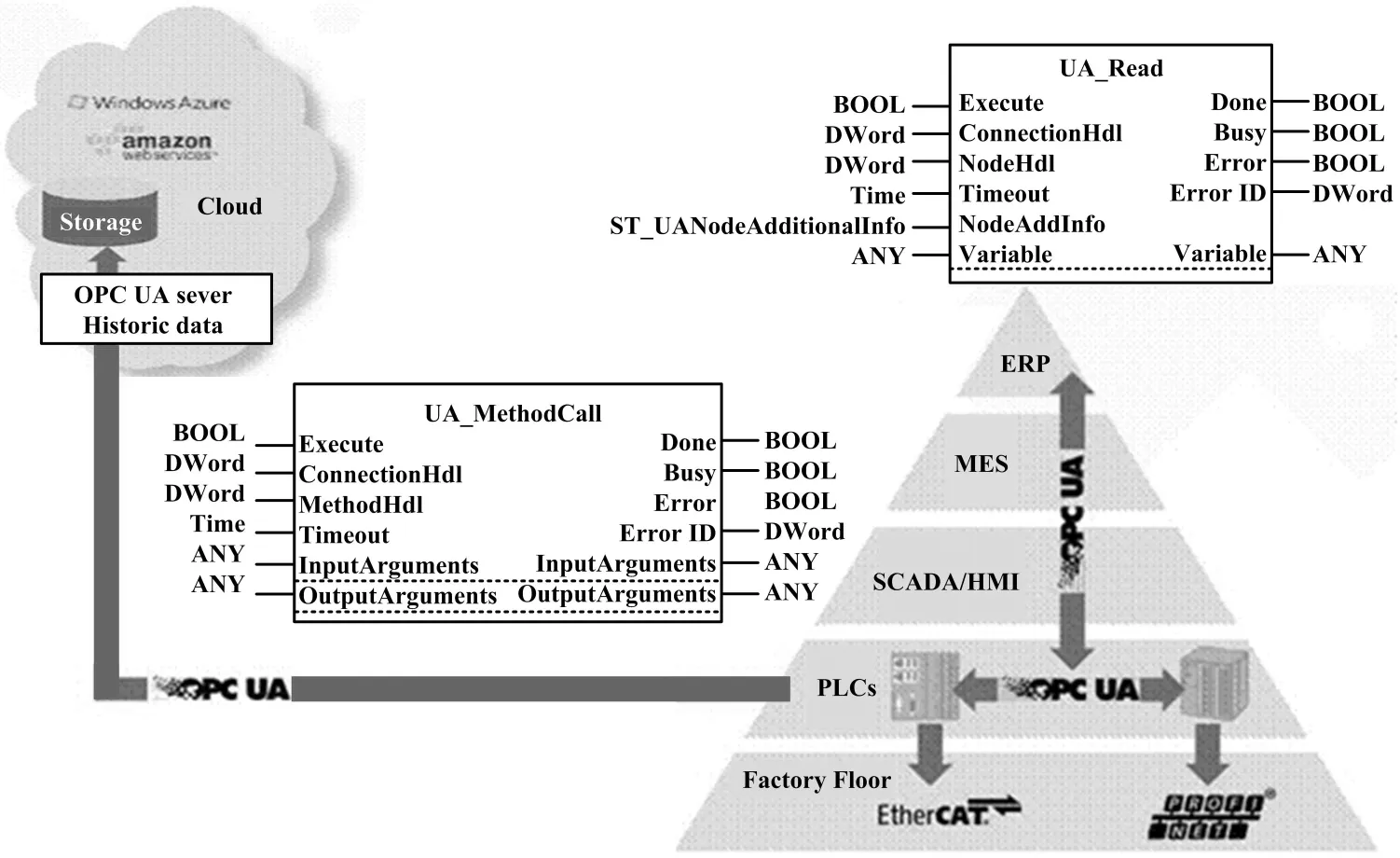

开放的PLCopen规范和标准改善了自动化控制系统的设备可互操作性;运用基于IEC 61131-3的OPC UA Server FB服务端功能块,将简化由传智能感器、控制器与企业管理系统和生产调度执行系统通信,与云端通信以及与互联网通信。图8~图10分别给出了利用OPC UA实现纵向集成、横向集成和由控制器直接将数据送至云端的原理图。

图8 运用OPC UA将现有网络进行纵向集成Fig.8 Longitudinally integrating existing networks using OPC UA

图9 运用PLCopen颁布的OPC UA功能块进行

在工业控制软件的开发成本和工程成本日益上升的形势下,希望能在不同的软件开发环境之间交换其程序、函数/功能块库和工程项目的需求越发高涨。考虑到编程仅仅是控制软件完整应用开发套件的一个环节,为规范它与其他环节间的数据交换的接口,有必要提供为实现IEC 61131-3编程的数据交换规范,如图11所示。

图10 运用PLCopen颁布的OPC UA功能块将PLC数据送往云端Fig.10 Sending PLC data to the Cloud using OPC UA functional blocks issued by PLCopen

图11 以XML格式提供构成统一的工程软件平台开发环境

通过为IEC 61131-3规定一种XML的格式倡导一种开发环境,使得在此基础上构成统一的工程软件平台。利用PLCopen规范的XML格式,来实现不同软件工具的数据交换:为统一的工程平台实现不同控制功能的编程、组态提供基础;为统一的工程平台实现设计、调试、运行操作、维护各阶段功能的前后衔接提供基础。此外,还可以利用XML进行不同硬件平台定义的I/O变量和内部变量之间的变换,为控制程序无障碍移植创造前提条件。

制定PLCopen的XML纲要规范的目的是,基于当今的XML技术,把IEC 61131-3环境下的完整工程项目的全部信息用XML的格式予以表达。这些信息包括:文本化编程语言(IL和ST)、图形化编程语言(LD和FBD)、结构化编程语言(SFT),图形信息(如地点、位置和它们之间连接路径)、程序组织单元POU(函数、功能块、程序)、数据类型、工程项目信息(分层结构)、映射信息、制造厂商的特定信息和注释。

类似于建模工具(如UML通用建模语言),PLCopen的XML规范规定了与图形和逻辑信息的生成程序接口;类似于文件生成程序和管理程序以及版本管理,规范也规定与图形和逻辑信息的使用程序的接口;还规定了功能块库的分发格式。运用PLCopen定义的XML进行不同功能软件的集成如图12所示。由图12 可知,从纵向看,XML是为开发工具和图形和逻辑信息的生成软件与使用软件提供接口;从横向看,XML又为不同工程项目的开发工具和程序组织单元POU提供输入/输出接口。

图12 运用PLCopen定义的XML进行不同功能软件的集成

多年前,汽车制造商Daimler发起联合了ABB、KUKA、 Siemens 、 Rockwell Automation等工业企业,软件和服务商netAllied 和 Zühlke以及karlsruhe大学和Magdeburg大学成立了AutomationML组织,为的是通过共同定义数字化工厂的一种中间格式——自动化标记语言(automation markup language,AutomationML),并予以标准化。制定AutomationML标准的目的是:降低工程成本和加速工程进度,无缝数据传输,便于保持数据的一致性,便于同类数据的后备,为适合市场需要的创新产品制造商降低市场进入壁垒。

AutomationML是一种免费的开放标准。目前已被IEC接受成为工业4.0、智能制造的一种国际标准,主要用于制造自动化,包括机器人和物流,但并不局限于此。

AutomationML的创新主要在于:在一个单一的根格式(XML格式)下将许多重要工程方面所广泛接受的标准综合起来予以应用。车间工艺流程(设备)布局方面,采用CAEX 标准(computer aided engineering exchange)。这是一种基于XML的容许存贮分层结构对象信息(如工厂)的中间数据格式。几何结构、机械运动学和运动规划方面,采用COLLADA规范。这是Khronos组织定义的一组基于XML的文件策略模式,用以实现3D应用程序自由交换数据。在顺序控制行为方面,采用PLCopen组织的IEC 61131-3的XML 格式。

4 结束语

智能制造体系设备层中最主要的控制和执行设备是PLC、工业机器人和数控机床。在智能制造的整体环境中,这些主要设备的控制软件毫无例外都建立在IEC 61131-3和PLCopen所扩展的诸多工业软件规范的基础上。涵盖实现这些规范和标准的统一工程平台是实施智能制造的超强武器;按照工业自动化软件的价值体系的目标建设智能控制、智能生产执行和智能管理无缝而高效集成的工程平台,应该是工业软件的发展方向。

[1] Dhanani S.Industry 4.0 impact on PLC system design[EB/OL][2015-04-20][2015-08-10]http://www.iebmedia.com/index.php?id=10904&parentid=63&themeid=255&hft=87&showdetail=true&bb=1.

[2] PLCopen. Function blocks for motion control technical specification[S].2001.

[3] 彭瑜. 运动控制智能化的发展和实现[J].自动化博览,2013(S1):35-37.

[4] PLCopen. Safety software technical specification[S].2012.

[5] PLCopen and OPC Foundation.PLCopen technical specification OPC UA information model for IEC 61131-3[S].2010.

[6] PLCopen and OPC Fourdation.PLCopen technical specification XML formats for IEC 61131-3[S].2010.

Specifications and Technologies of PLCopen for Supporting Intelligent Manufacturing

PLCopen is an independent organization which is working for enhancing efficiency of industrial control software, and urging standardization and normalization in various aspects, including motion control, lateral and longitudinal communications, functional safety, and data exchange among difference software, etc., on the basis of constructing structured and modular software architecture. As the result, the requirements upon industrial control software under environment of intelligent manufacturing can be satisfied entirely; and the desired technologies in future can now being used.

Intelligent manufacturing Industry 4.0 IEC 61131-3 Motion control Functional safety

2015-08-27。

T-65;TP273

A

10.16086/j.cnki.issn1000-0380.201510001

作者彭瑜(1938-),男,1960年毕业于清华大学,国务院特殊津贴获得者,教授级高级工程师;长期从事工业生产过程自控系统的设计、现场总线与工业通信在控制系统中的应用工作。