船用增压锅炉燃油雾化器流动特性数值研究

张少凯,杨元龙,郑子都

(1.海军驻大连426厂军事代表室,辽宁 大连 116005;2.中国舰船研究设计中心,武汉 430064)

船用增压锅炉燃油雾化器流动特性数值研究

张少凯1,杨元龙2,郑子都2

(1.海军驻大连426厂军事代表室,辽宁 大连 116005;2.中国舰船研究设计中心,武汉 430064)

为进一步提高船用增压锅炉的燃烧效率,明晰增压锅炉机械式燃油雾化器的雾化特性,建立船用增压锅炉机械式燃油雾化器的三维模型,采用标准k-ε湍流模型计算雾化器流场的湍流结构,基于CFD数值模拟的方法,得到在不同进口油压下雾化器关键性能参数的分布规律,分析表明,船用锅炉机械式雾化器的喷油口部位动能损失最大,承受流体冲击和剪切作用最强,极易诱发低频振动及结构损坏。

增压锅炉;燃油雾化器;数值研究

增压锅炉具有重量尺寸小、机动性灵活和汽力惯量大的特点,成为船舶蒸汽动力装置的核心设备[1- 2]。在涡轮增压机组匹配过量空气的条件下,为提高锅炉的热负荷及其变化率,船用增压锅炉采用增压强化燃烧方式[3]。为使燃油能够高效稳定的燃烧,防止发生爆燃、冒黑烟等燃烧不充分的现象,船用增压锅炉配置机械旋转式燃油雾化器对燃油进行良好的机械雾化,即高压燃油进入机械式旋转雾化器,获得高速度的旋转运动,使燃油的压力能转化为动能,在离心力的作用下,使燃油从喷油口喷出并雾化[4]。因此明晰雾化器的流动特性对船用增压锅炉的燃烧效率和安全运行有极其重要的作用。

目前国内外学者针对燃油雾化器做了大量研究,有分析普通燃油锅炉燃烧器雾化机理并基于经验关联式提出相应改进对策[5]。有采用数值模拟方法计算低压燃油雾化喷嘴的流动规律[6-7];有利用仿真手段研究热力发电厂燃煤锅炉燃油燃烧器的雾化特性[8]。但是,鉴于船用增压锅炉设计技术的封锁性,少见在公开文献中报道关于船用增压锅炉机械式压力雾化器流动特性研究。为此,建立实际船用增压锅炉机械式雾化器的三维模型,采用CFX软件模拟机械式雾化器的流动结构,在不同压力条件下得到雾化角、充满系数、流量等关键参数的变化规律,用于船用增压锅炉燃油雾化器的理论设计及结构优化。

1 计算模型

船用增压锅炉机械式压力雾化器的几何结构见图1。

图1 雾化器结构

雾化器由油槽、旋流室和喷口组成。燃油经过圆环形进油区域流入切向油槽,在旋流室进行高速度旋转,然后经过喷嘴旋转喷射出雾化燃油。油槽数量为4个,油槽的宽度为4.5 mm,旋流室的直径为12 mm,进油区的外径为24 mm,进油区流道的宽度为3 mm,喷口直径为2.43 mm,雾化器的长度为9 mm。由于实际炉膛结构极其复杂,为保证喷油器出口区域为发展流动状态的流场,故在喷油器出口喷油区域增设直径为22 mm、长度为20 mm的出口发展流域,提高计算模拟的准确性和合理性。

如图2所示,雾化器采用四面体非结构化网格方式进行网格处理,喷油区壁面处添加边界层网格,旋流室流域的网格进行加密划分处理,网格近壁量-的量纲尺寸y+为18~25,确保数值模拟计算的网格精度要求。通过网格敏感性验证分析,雾化器网格模型共包括48万个网格单元。

图2 网格模型

2 数值理论方程

2.1 基本控制方程

雾化器的流场为等温的不可压缩流场。考虑体积力,雾化器流场的稳态连续性方程和动量方程的描述形式为:

(1)

(2)

2.2 湍流控制方程

基于标准k-ω模型[9]建立雾化器流场的湍流脉动结构,将湍流演变过程处理为受随机力驱动的输运过程。其具体表达形式如下。

(3)

(4)

式中:C1ε,C2ε,σk,σε——经验常数,分别为C1ε=1.44,C2ε=1.92,σk=1.0,σε=1.3。

湍流粘性系数定义为:

(5)

式中,μt——湍流粘度,Pa·s;Cμ——常数,Copy=0.09。

2.3 计算边界

为准确模拟船用增压锅炉雾化器的流动特性,根据实际运行参数设置边界条件。①入口条件:入口燃油温度为70 ℃,燃油压力为0~3 MPa;②出口条件:出口压力为0.1 MPa,沿流动方向参数导数为零;③壁面条件:绝热条件和无滑移边界条件。

3 雾化器的流动特性分析

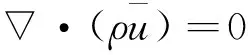

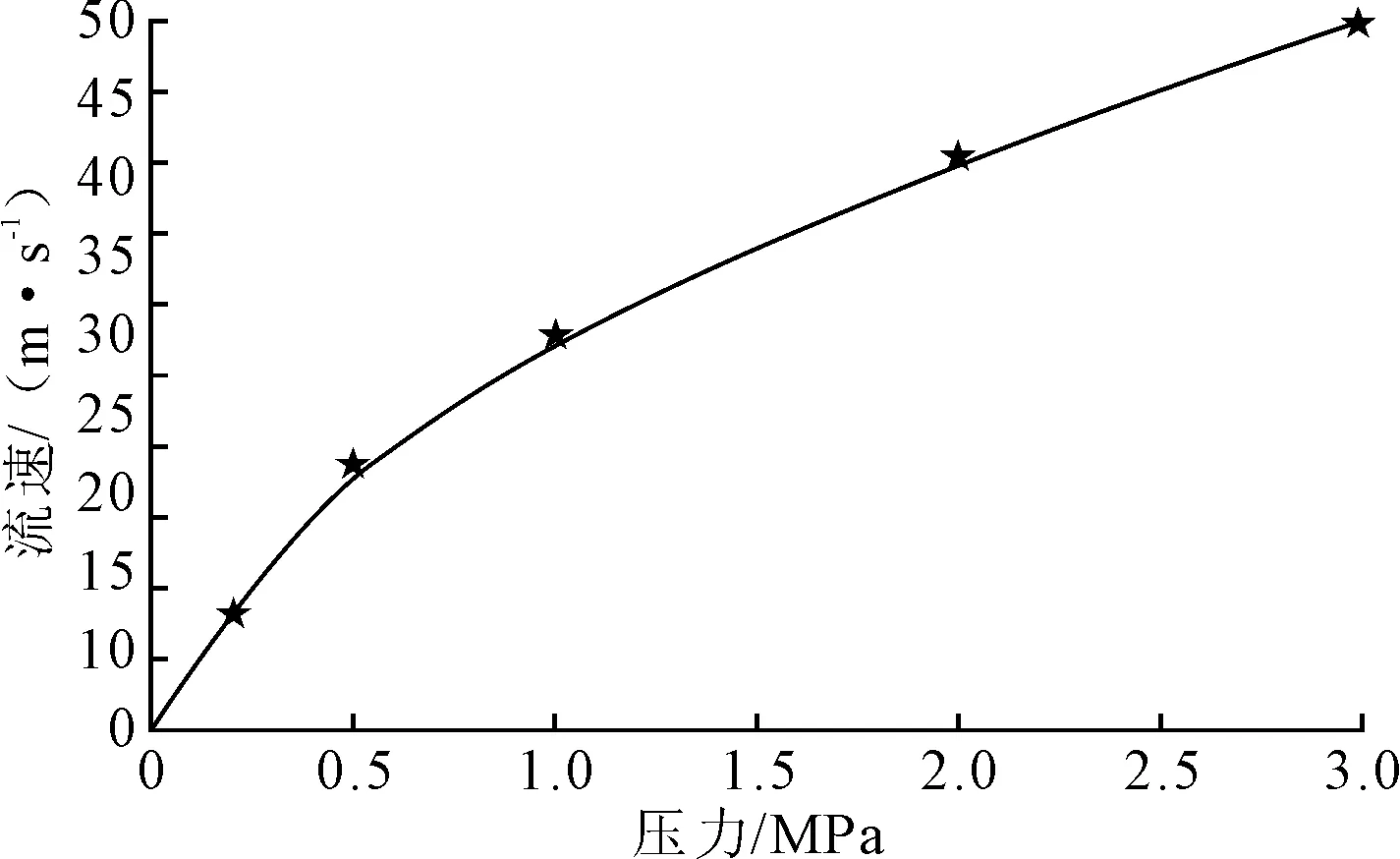

不同入口油压工况下雾化器燃油流量变化规律如图3所示。

图3 雾化器流量变化

由图3可知,随着雾化器燃油进口压力的升高,雾化器的雾化燃油流量不断增大,主要是由于雾化器的出口背压不变,进口压力升高,导致燃油压差增大,从而使燃油流量不断增大,最高雾化燃油流量达到0.17 kg/s。从图3中还可以看出,数值模拟的曲线与理论设计数值吻合较好,验证本文数值模拟的准确性。

雾化器流线分布规律见图4。

图4 雾化器流线分布规律

由图4可知,燃油从喷油切向油槽进入时,燃油入口压力高,流速低;随着燃油流入旋流室,越靠近中心,燃油旋流速度越高,压力越低;在距旋流室喷油口的轴线方向一定距离流域,局部油压低于出口压力,导致燃油回流,并在雾化器中心形成中空涡流现象。在实际增压锅炉燃烧条件下,由于雾化器的中空回流作用,极易导致炉膛的火焰经雾化器喷口回流至燃油总管,从而极大地影响船用增压锅炉安全运行。

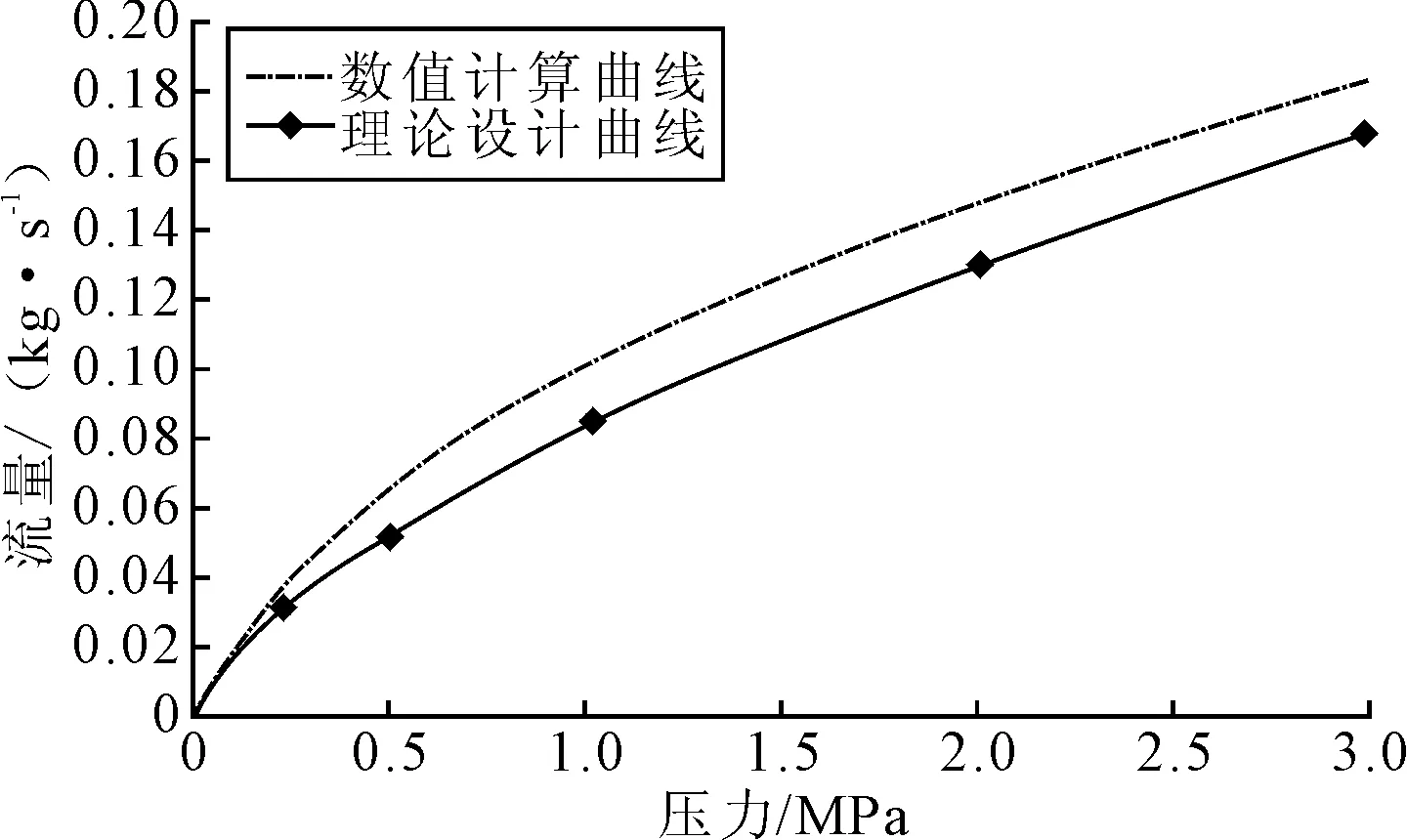

不同入口油压工况下雾化器的雾化角(2α)分布见图5。

图5 雾化角分布

由图5可知,随着雾化器进口燃油压力的增大,促使旋流室的旋转速度逐渐升高,燃油旋转更加强烈,导致雾化器喷油口的切向流速不断升高,因此雾化角随着油压的升高缓慢增大。当入口油压从0变化至3 MPa时,雾化器的雾化角(2α)从66°增大到71°,可以看出雾化角的变化范围较小,因此入口油压对雾化器的雾化角变化影响较小。从图中还可以看出,数值计算结果与理论设计数值基本吻合。

雾化器充满系数分布曲线见图6。

图6 充满系数分布

由图6可知,随着入口油压的升高,雾化器充满系数不断下降。究其原因主要是由于进口油压的增大,燃油流量增加,促使雾化器的旋流室切向速度升高,燃油的雾化角增大,喷油口中空涡流半径增大。而涡流半径的平方与充满系数成反比例关系,因此雾化器充满系数随着进口油压的升高而逐渐减小。数值模拟曲线与理论设计曲线基本吻合。

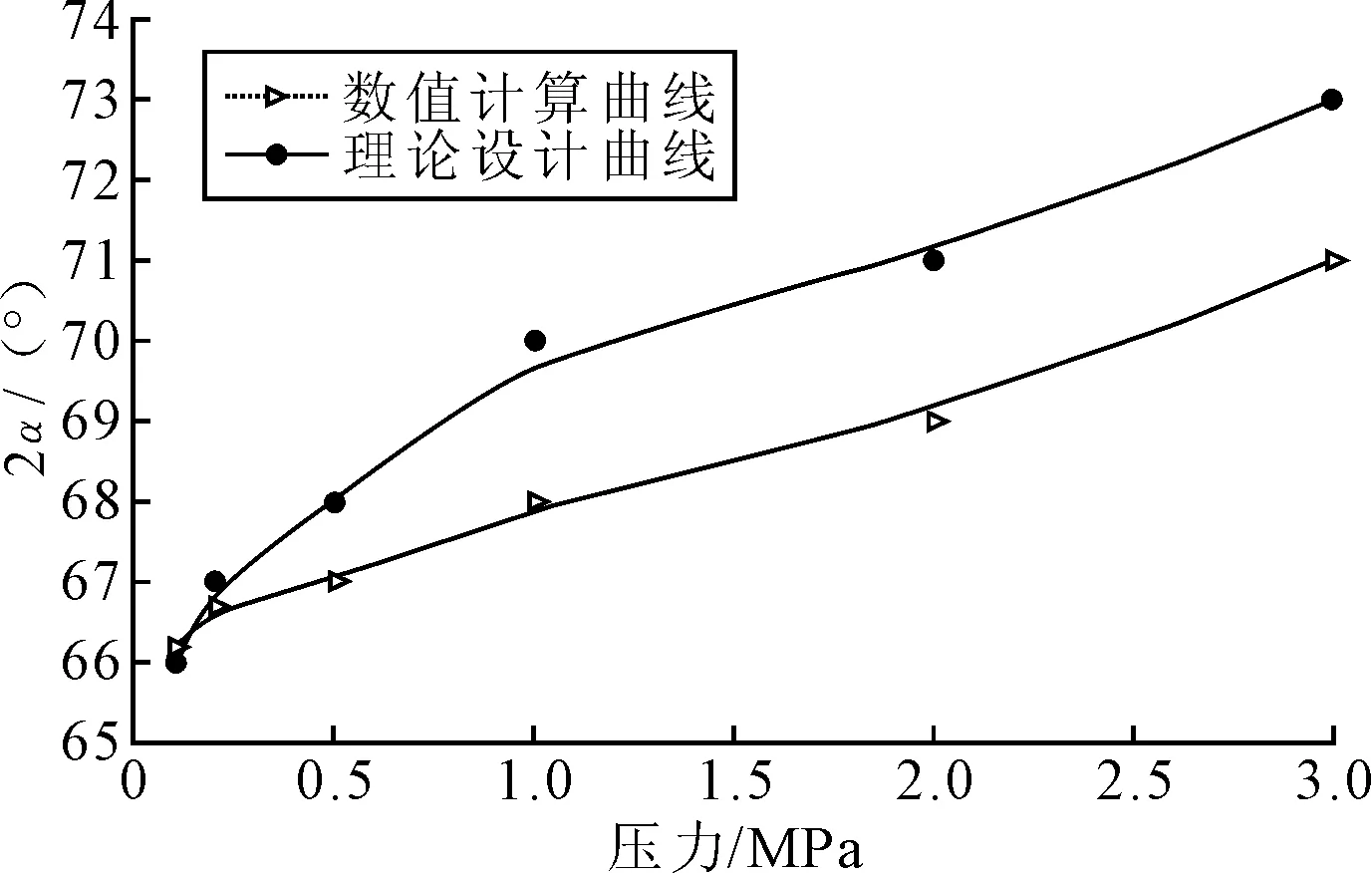

雾化器喷油口流速变化规律见图7。

图7 流速变化

从图7可以看出,随着雾化器燃油进口压力的增加,喷油的雾化燃油流速不断升高,最高流速达到50 m/s,主要是由于进油流道内燃油压力升高,流量增大,燃油旋转愈加强烈,动能快速增加,喷油口燃油流速不断升高。

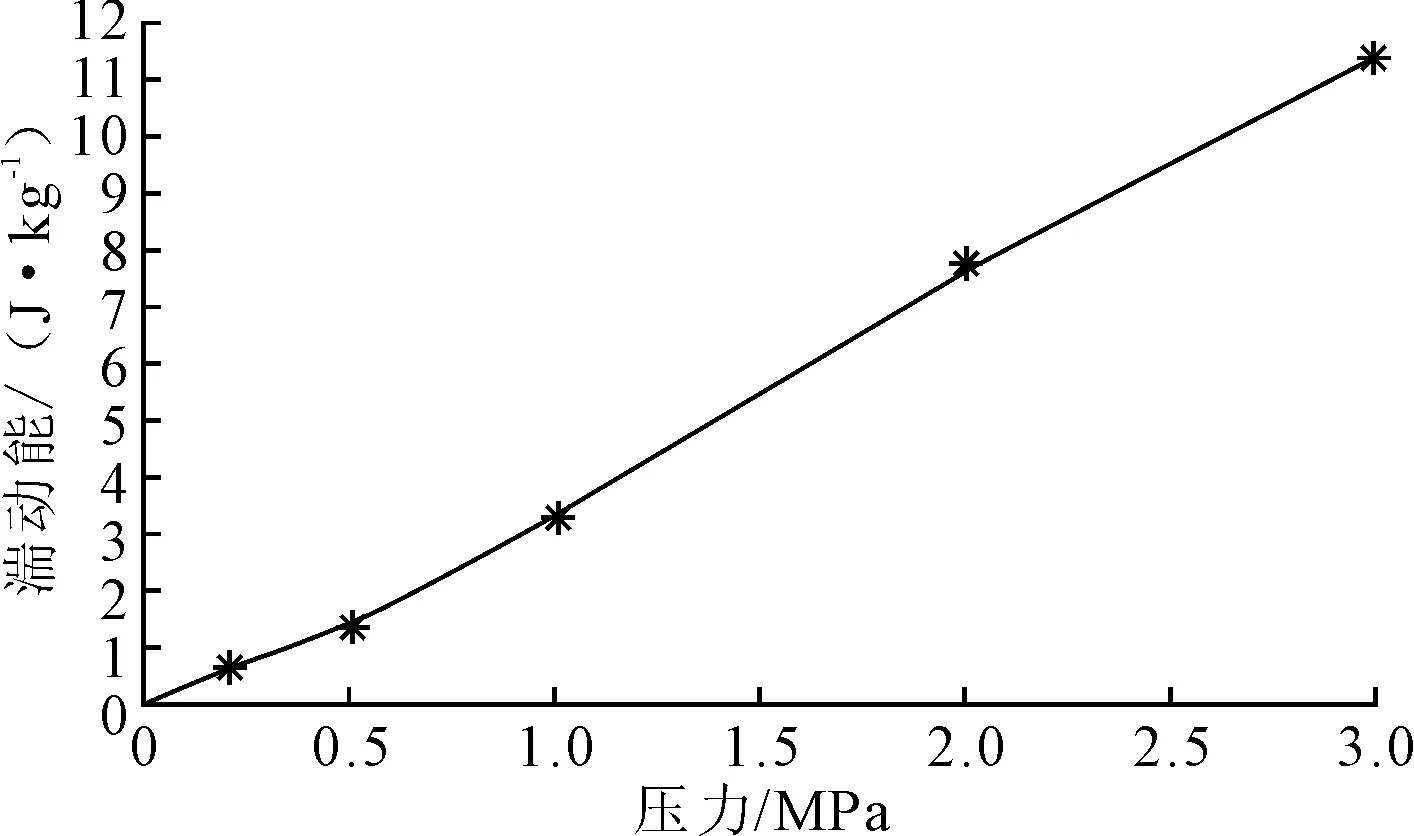

不同进口油压工况下雾化器喷油口湍动能的变化见图8。

图8 湍动能变化曲线

由图8可知,随着进口油压的升高,雾化器喷油口的湍动能逐渐增大。主要是由于压力升高,燃油流速不断升高,速度梯度逐渐增大,促使喷口处燃油湍动能随着进口压力升高而逐渐增大。

湍动能在雾化器纵截面分布规律见图9。

图9 湍动能纵截面分布规律

由图9可知,在雾化器的喷口区域由于速度梯度变化较大,导致该区域的燃油湍动能达到最大值,不仅增大了流动能量的损失,降低燃油雾化动量,还易诱发雾化器的低频脉动。

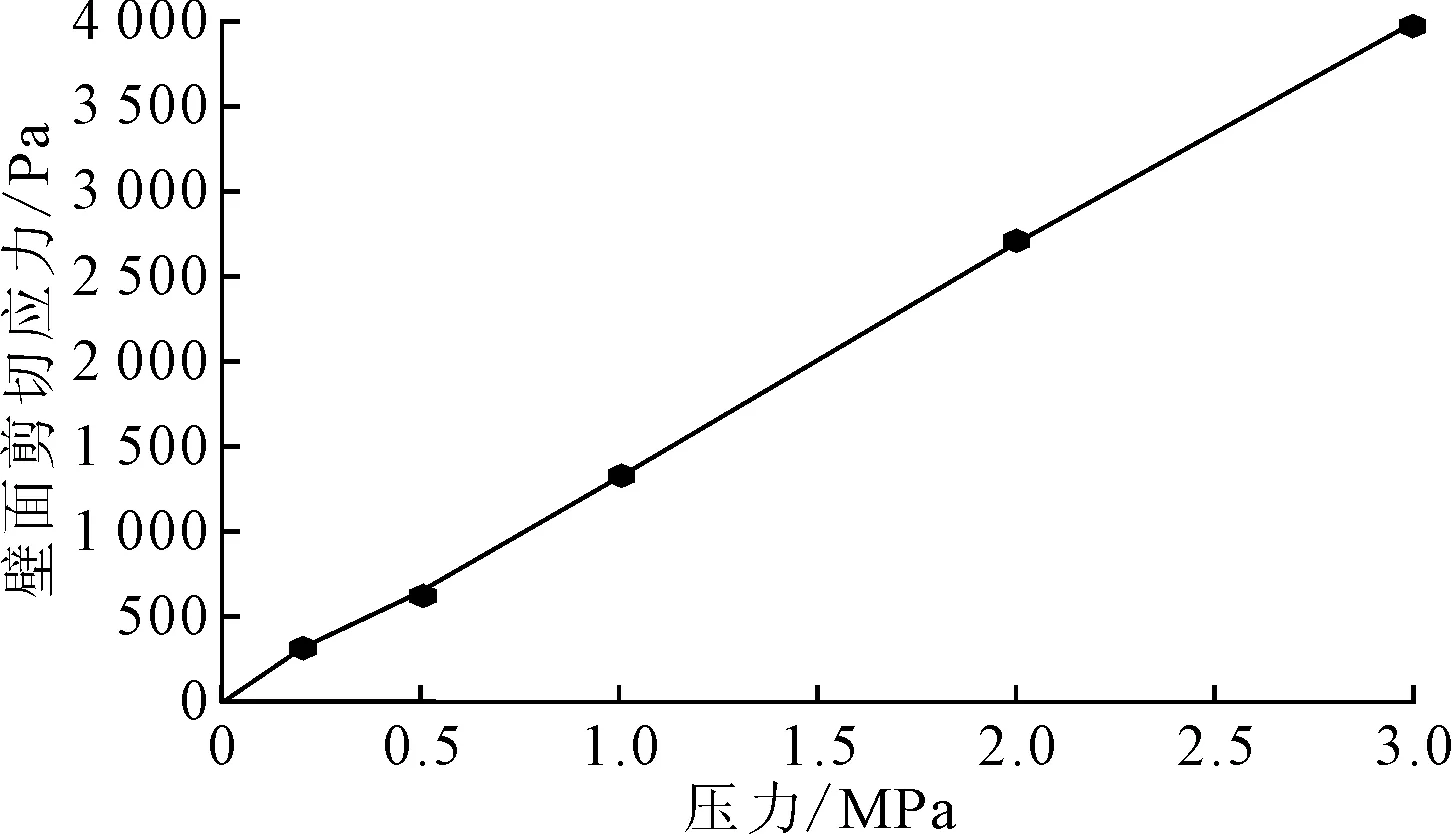

不同进口油压工况下雾化器喷油口壁面剪切应力的变化见图10。

图10 壁面剪切应力分布曲线

从图10可以发现,随着进口油压的升高,雾化器喷油口的壁面剪切应力逐渐增大。主要是因为进口油压升高,流速不断升高,导致喷油口湍流脉动增强,从而使壁面剪切应力不断增大。

雾化器局部壁面剪切应力分布见图11。

图11 壁面剪切应力分布规律

由图11可知,在雾化器进油流道区域,湍流脉动强度弱,壁面剪切应力较小。但在雾化器的喷油口部位,由于雾化器喷油口区域湍流脉动剧烈,增强湍流流体微团之间的动量传递,导致壁面剪切应力突然升高。因此在雾化器结构设计上,应该提高喷油口材质的设计强度。

4 结论

1)船用锅炉机械式雾化器的喷油口部位承受的冲击流速、湍动能及壁面剪切应力最大,极易

发生低频振动及结构损坏;

2)为防止雾化器喷油口形成燃油中空回流而诱发增压锅炉“燃烧回火”,实际船用雾化器喷油口位置应增设火焰导流装置;

3)船用锅炉机械式雾化器进口油压快速升高,但雾化器的燃油雾化角缓慢增大,并维持在一定范围内。

4)本文研究方法可用于船用增压锅炉燃油雾化器的理论设计及结构优化。

鉴于实际船用增压锅炉机械式雾化器的组成结构和运行特性极其复杂,本文在忽略燃油与空气高温燃烧的假设条件下,通过冷态流场的数值模拟得到机械式雾化器的雾化特性。在下一步研究工作中,将深入分析锅炉增压燃烧条件下机械式雾化器的雾化特性。

[1] 冯永明,王银燕,张国磊,等.调整涡轮通流特性提高增压机组与增压锅炉热力匹配性能[J].中国舰船研究,2011,6(4):83-91.

[2] 范永涛,杨自春.舰用锅炉炉膛安全性定量分析方法研究[J].中国舰船研究,2008,3(4):33-35,49.

[3] 陈 兵,孙长江,秦晓勇.基于PLC的船用增压锅炉点火与火焰检测装置设计[J].中国舰船研究,2011,6(1):69-72.

[4] 李 章,张 宁,刘祥源.舰用增压锅炉装置[M].北京:海潮出版社,2000.

[5] 贤 钢.燃油锅炉燃烧器雾化原理分析及改进对策[J].节能技术,2005,23(132):362-363,371.

[6] 冉景煜,张 力.低压燃油雾化喷嘴流动能量损失特性数值研究[J].机械工程学报,2005,41(9):185-188.

[7] 冉景煜,张力.渐扩切向槽角度对低压燃油雾化喷嘴流动特性影响的数值研究[J].中国电机工程学报,2006,1:45-50.

[8] 宋卫国,郭培全.燃油燃烧器的雾化与燃烧仿真研究[J].中国粉体技术,2010,16(3):16-19.

[9] PATANKAR S V,SPALDING D B. A calculation procedure for the transient and steady state behavior of shell-and-tube heat exchanger[M]. New York:McGraw-Hill,1974.

Numerical Investigation on Flow Characteristics of Oil Atomizer for Marine Supercharged Boiler

ZHANG Shao-kai1, YANG Yuan-long2, ZHENG Zi-du2

(1 Naval Military Representative Office in Dalian Shipbuilding Industry Co. Ltd., Dalian Liaoning 116005, China;2 China Ship Development and Design Center, Wuhan 430064, China)

To directly improve combustion efficiency of the marine supercharged boiler and spray characteristics of mechanical oil atomizer, a 3D model for oil atomizer of the marine supercharged boiler is established. The flow characteristics of the oil atomizer are studied numerically based on CFX software. The standardk-εturbulence model is used to calculate the flow structure of the oil atomizer field. The distributions of key performance parameters are obtained under different inlet oil pressure conditions. The results show that the maximum kinetic energy loss, strongest shear and impact existed on the local injection port of atomizer, which could induce low frequency vibration and structural damage easily.

supercharged boiler; oil atomizer; numerical investigation

10.3963/j.issn.1671-7953.2015.06.019

2015-05-04

国家自然科学基金(51309063)

张少凯(1960-),男,大学,高级工程师

U664.111

A

1671-7953(2015)06-0082-05

修回日期:2015-05-11

研究方向:舰船动力

E-mail: long31609@163.com