液黏调速变矩器液压回路分析及试验研究

骆意, 常震罗, 谭敬伟, 高俊峰

(中国船舶重工集团公司 第七一一研究所,上海 200090)

0 引言

对于大型船舶来说,动力机的工作转速通常固定不变。负载、工作转速频繁变化会对动力机及传动系统中的其它中间设备造成影响,导致设备寿命大幅降低,甚至出现设备损坏、报废等严重问题。变矩器可以很好地解决这个问题。它不仅可以通过改变泵轮轴转速改变涡轮轴的输出力矩,还可以随着负载的变化改变输出扭矩,自适应输出端负载的变化。由于采用了液力传动,它可以减少甚至隔离负载端复杂工况对动力机的影响,保护工作机,提高传动系统的可靠性,因而在工程中其应用十分广泛。

然而单纯的液力变矩器高效工作的区间小,为了最大程度发挥液力变矩器的性能,通常在其泵能端增加调速机构。

1 液黏调速变矩器优点

一般汽车、装载机等使用多挡变速箱组合变矩器使用。当负载增大时,可以提高变矩器输入转速提高输入功率,反之亦然,保证设备的正常工作。但是,输入转速由变速箱挡位数量决定,挡位数量越多,操作就会更加复杂,制造成本及维护成本也大幅增加。而且由于经常需要多个挡位之间来回切换,其故障率较液黏调速离合器要高。

液黏调速变矩器主要是由液黏调速离合器及变矩器组成,它利用液黏调速离合器无级调节动力机输出转速,调节后的转速作为变矩器的输入转速。它主要利用油膜剪切传递扭矩,因此摩擦片磨损很少,制造及维护成本相对要少很多。七一一所从20世纪80年代开始液黏调速变矩器的研制与开发,积累了大量的液黏调速变矩器设计、维修经验。

2 液黏调速变矩器结构及工作原理

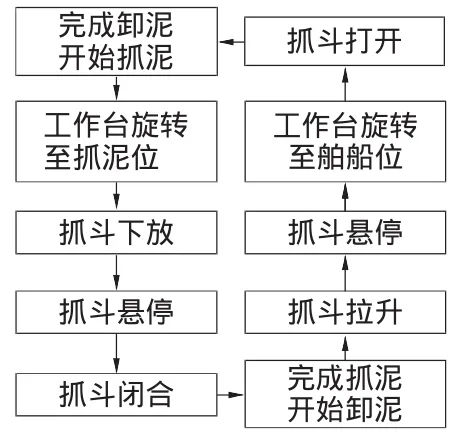

抓斗式挖泥船是液黏调速变矩器非常典型的一个应用,其工作流程如图1所示。

当抓斗在旋转过程中或者悬停位置时,液黏调速变矩器的输出扭矩等于抓斗及泥沙的重量。当输出扭矩大于抓斗及泥沙的总重时,抓斗就会上升或减缓下降;当输出扭矩小于抓斗及泥沙的总重时,抓斗就会下降或减缓上升。

液黏调速变矩器的结构如图2所示。左端是输入端,输入端带动摩擦片旋转。初始情况下摩擦片与钢片之间间隙较大,摩擦片不能带动钢片旋转。当液压缸内充油压紧摩擦片后,摩擦片与钢片间隙变小,摩擦片旋转剪切油膜带动钢片转动。当油压增大到一定值后,摩擦片与钢片处于完全压紧状态,通过摩擦片与钢片之间的静摩擦力带动钢片旋转。

图1 液粘调速变矩器挖泥作业流程

图2 液粘调速变矩器结构

液黏的输出端作为变矩器的输入端带动泵轮B旋转,泵轮旋转后将动能传给工作油,工作油在循环流动过程中将动能传给涡轮输出,完成动力传递,输出扭矩。油液通过涡轮T后在箱体内部旋转,进入导轮D,固定的导轮D不仅增加工作液体的速度还可以改变其流向,使油液重新进入泵轮B,从而形成了液力变矩器循环圆内的液流的封装循环,不断进行能量的转换和传递。

3 液黏调速变矩器液压控制系统

3.1 液压系统简介

液压控制系统是液黏调速变矩器的核心,其结构如图3所示。液黏调速变矩器液压系统主要是由控制油回路和工作油回路2个回路组成。控制油回路控制离合器油缸油压;工作油回路控制变矩器进油、液黏离合器冷却进油及各轴承部件的润滑。

图3 液黏调速变矩器液压系统

3.2 液压系统分析

液黏调速变矩器液压系统采用轴带泵结构,控制油回路为1个单泵,工作油回路流量大,安装了1个双联泵。当原动机带动输入端转动后,输入轴带动轴带泵齿轮工作,2个泵同时开始泵油。控制油油路的油压PM(1.9~2.2 MPa)由多路阀设定,为了充分利用压力油,泄油进入变矩器,作为工作油的补充进油。

经过多路阀调整的油液分5路:1路作为供给阀的进油,1路作为偏动阀的进油,1路作为倒转毕托阀的进油,一路油进入甩油盘,还有1路作为Omega控制阀的进油。

Omega控制阀是1个电液比例阀,通过调节控制电流大小可以控制阀口开度,实现出口油压PB(0~1.6 MPa)的调节。经过调节的油压作为供给阀、偏动阀及变矩器出口压力控制阀的1路控制油压。

通过PB的控制油压及供给阀自身调节螺柱的作用,供给阀的出口油压PS可以实现0~2.2MPa范围内的调节。

偏动阀的出口油压P4为毕托阀的进口油压,在重载工况下油压值范围为0.9~1.2 MPa;轻载工况下油压范围为 0.4~0.7 MPa。

毕托阀的出口油压PC由于毕托管的作用会在P4的基础上波动。当Omega控制阀发生故障不能正常工作的情况下可以通过应急阀代替。它将Omega阀的进口油压直接作为供给阀、偏动阀及变矩器出口压力控制阀的控制油压,保证液黏调速变矩器的正常工作。

进入甩油盘的油随着输出端转速的变化会产生相应的离心油压,若输出端正转则毕托管的离心油压PP1作为毕托阀的控制油压,若输出端反转则毕托管的离心油压PP2作为反转毕托阀的控制油压。

控制油回路中有一部分油作为轴承的润滑油及液黏调速离合器的冷却油,滑油压力范围为0~0.5 MPa。

工作油回路比较简单,主要是PB及反转毕托阀的出口油压P3共同控制液力变矩器的出口油压。在双联泵的出口端有1个溢流阀,该溢流阀泄油作为离合器的冷却油。

图4 液黏调速变矩器工作流程

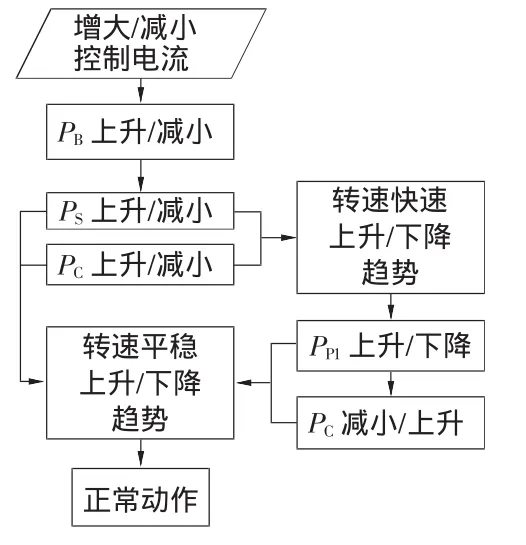

一般情况下,其输出轴正转工作流程如图4所示。

输出轴反转工作流程与上述过程类似。通过上述分析结合工程维修经验发现:

1)液黏调速变矩器的控制核心O为PS与PC的调节,PS实现摩擦片压紧,提高其带负载能力。PC的作用主要是控制转速的平稳变化。液压控制系统通过液压回路控制变矩器工作的基础上实现了液压反馈控制,使整个系统工作稳定。

2)多路阀主要调节控制油路的油压,当设备使用一段时间后,往往通过调节该阀上调控制油路油压。

3)供给阀是一个带控制口的减压阀,主要用于控制油缸油压,即摩擦片压紧油压。其自身也可以通过调节螺母对油压进行一定范围的微调。

4)毕托阀主要控制Omega阀上端油压,通过毕托管的反馈油压控制油缸的泄油孔开度,做出适应输出端负载变化的调节,保证液压反馈系统的正常工作。

5)偏动阀提供毕托阀进口油压,电磁阀是否通电决定其出口压力大小,通电状态下出口压力小,不通电状态下出口压力大。

6)Omega控制阀是控制油路的核心阀件,主要通过电磁阀电流大小而改变输出油压,实现对其它阀件的控制。

7)毕托管主要提供毕托阀与倒转毕托阀的控制油压。其油压变化随输出转速值变化而变化。

4 试验研究

为了验证对液黏调速变矩器液压控制系统的分析,使用我所双电机试验平台如图5所示。右端是输入电机,左端是负载电机,中间是我所的YTB型液黏调速变矩器。电机与液黏调速变矩器之间均安装转速/扭矩传感器及膜片联轴器。右端输入电机模拟动力机,左端负载电机模拟负载工况。试验过程中,输入电机通过调节转速实现控制,负载电机通过调节扭矩实现控制。试验现场装配图如图6所示。

试验前检查各转动件可以灵活盘动,检查润滑油已加入至油标尺刻度范围内(约320 L)。跑合机器直到油箱温度达到50℃。

图5 负载试验平台

图6 负载试验平台

4.1 变矩器性能测试

在挖泥作业中,控制电流是最直接的控制变量,为了验证控制电流对液黏调速变矩器最大输出扭矩的影响进行如下的试验。

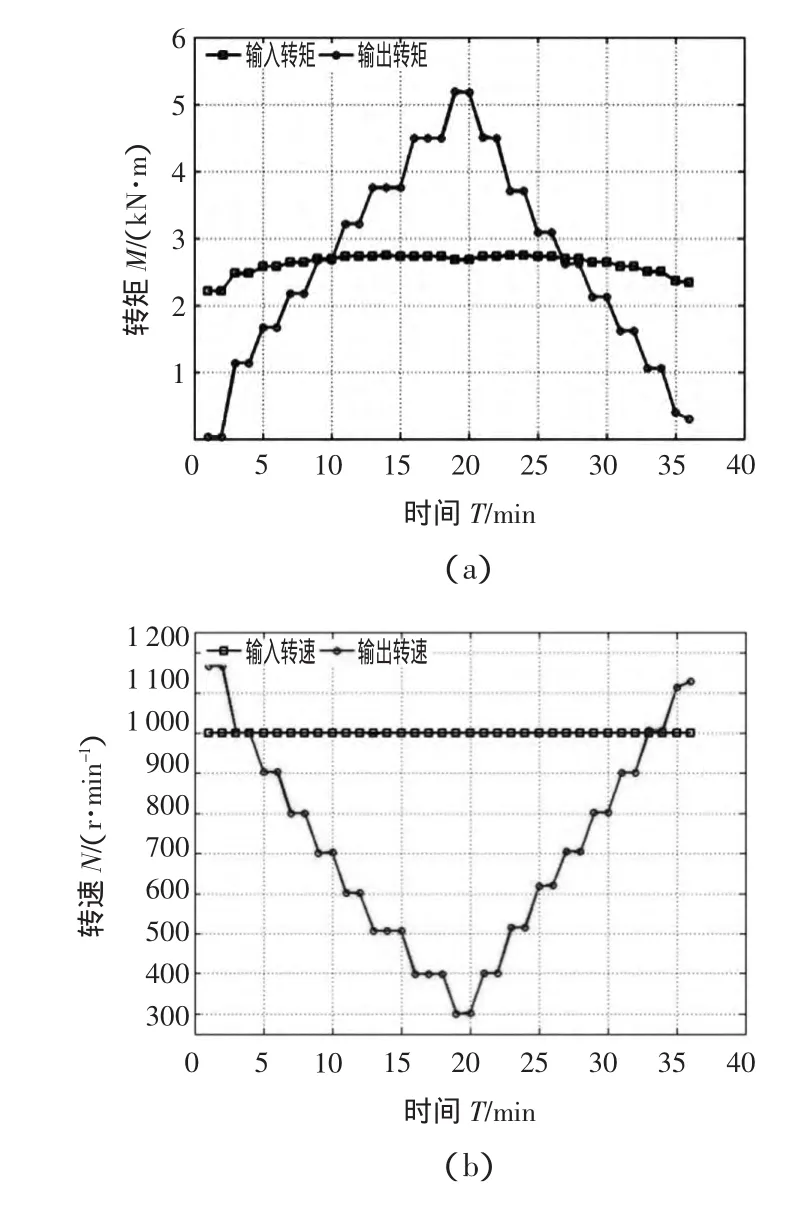

首先调节控制阀电流I=0 mA,使离合器处于脱开状态。起动电机,输入转速升至n1=900 r/min(额定转速为1 600 r/min,由于实验条件限制选择900 r/min转速),保持此输入转速不变。调节Omega控制阀电流,缓慢增大。同时,增加负载电机负载(M2最大约为6 000 N·m)使输出转速n2=0 r/min。由此观察液黏调速变矩器的最大输出负载。采集试验过程试验数据,将试验得到的数据进行处理,导入MATLAB,得到图7所示曲线。

观察图7(b)可以发现,试验过程中输入电机转速保持在900 r/min,输出电机转速在前27 min都是保持在零速,联系观察图 7(a)、(c)可以发现,随着电流值的增加,输出端最大负载能力增加,当输入转速为900 r/min时,最大负载为4.5 kN·m。当负载一定的时候,若控制电流增加,液黏调速变矩器的输出转矩增加。在图7(a)中,当负载电机转矩值下调至1 000 N·m时,输出转矩大于负载,输出端开始正转。

观察图 7(d)可以发现,随着电流的增大,PB、PS、PC的值都在增大,其变化趋势与电流变化趋势相符。当输出端有转速时,PP1开始有油压,为了防止输出端转速快速上升,此时PC油压开始出现下降,如图7(d)所示。

在前17 min,电流的变化对最大负载能力的影响较小。接下来的5 min,电流变化很小,但是最大负载能力显著提升,说明此时摩擦片与钢片之间已开始接触。在22~27 s这个过程中,随着电流的增加,最大负载己不发生变化,说明这个过程中,摩擦片与钢片已完全压紧。

图7 试验数据处理

4.2 变矩器自适应能力模拟

由于挖泥船通常使用大型抓斗,体积较大。在抓斗起斗一瞬间和出水一瞬间,由于浮力作用影响会造成输出端负载的突然变化。而变矩器可以自身适应这种变化,最大程度减小负载变化对原动机的影响。为了模拟该工况,调节控制阀电流I=760 mA,使离合器处于完全压紧状态。起动电机,输入转速升至n1=1 000 r/min,保持此输入转速不变,此时液黏调速变矩器相当于一个变矩器。

由图8可以发现,初始状态由于没有负载,输出转速超过了输入转速,达到了1 167 r/min,发生了超速。

图8 试验数据处理

随着负载的缓慢增大,输入扭矩变化很小,但是输出转速变化很大,当负载电机扭矩增大时,输出转速下降,当负载电机扭矩减小时,输出转速上升。

5.3 反转工况模拟

反转工况即抓斗下放过程,在这个过程中离合器脱开,靠抓斗重量下放或钢丝绳带动加速下放。根据此种情况,调节控制阀电流I=0 mA,使离合器处于脱开状态。起动电机,输入转速升至n1=1 600 r/min,保持此输入转速不变。调节负载扭矩,模拟加速下放过程。由图9可以发现,随着负载扭矩的增大,反转速度增加,毕托管PP2油压增加。反之,负载转矩减小,反转速度减小,毕托管PP2油压减小。

6 结语

液黏调速变矩器利用液黏调速离合器调节原动机转速、通过变矩器放大输入转矩及适应工况,通过液压系统控制使其始终工作在最佳状态。

通过对液黏调速离合器的液压控制回路中各个阀件结构及其功能进行分析,证实了PS和PC是其核心控制油压,而毕托管将输出转速转化为控制油压,作用到控制阀上,实现了液压反馈控制,使液黏调速变矩器转速变化稳定,保护了传动系统中的其它设备。

图9 试验数据处理

利用双电机试验平台完成了液黏调速变矩器调速性能试验,通过试验验证了对液压回路的分析,模拟了电流对液黏调速变矩器负载能力的影响、变矩器对外界负载变化的适应能力及反转工况下反馈油压的变化。试验结果表明本文对液黏调速变矩器的相关研究是正确的,可为今后液黏调速变矩器的维护、维修提供参考与指导。

[1] 解宇星.变矩器维修理论[M].北京:北京航空航天大学出版社,2006.

[2] 机械工业工程机械标准化技术委员会.GBT 7680-2005液力变矩器性能试验方法[S].

[3] 张金刚,徐增豪.液力变矩器性能试验台设计与研究[J].制造业自动化,2011(9):49-51.

[4] 雷天觉.液压工程手册[M].北京:机械工业出版社,1990.

——变矩器的锁止控制