铁路货车制动管漏泄故障分析及制造工艺研究

袁玉红

(南车二七车辆有限公司工艺技术部,北京 100072)

0 引言

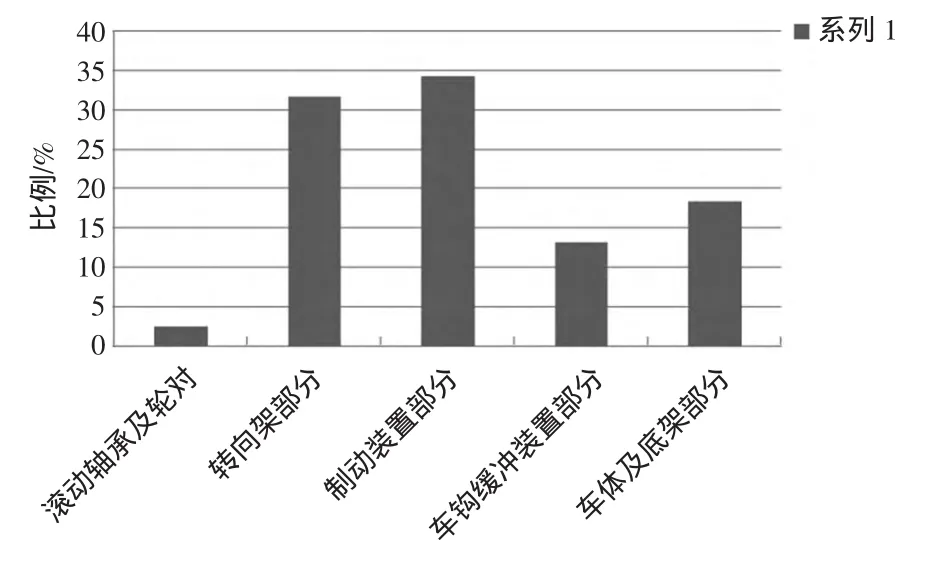

近年来,随着铁路货车的发展,铁路货车制动故障发生率较高,见图1,制动管系漏泄故障在制动故障中所占比例也较高,铁路货车制动管联接主要采用法兰接头联接结构,接头与制动管之间焊接联接,制动管之间采用法兰和螺栓联接。

图1 2014年春季铁路货车质量抽查故障统计表(新造)

1 制动管漏泄故障介绍及原因分析

通过分析,制动管漏泄主要是法兰联接处漏泄、接头与不锈钢管焊缝处裂纹导致漏泄、不锈钢管裂纹导致漏泄等,见图2~图4。

合格的制动管在运用过程中发生漏泄,主要原因是制动管与相邻件之间的内应力大小,当内应力达到疲劳极限,制动管焊缝就会产生疲劳裂纹,或者法兰联接螺栓松动等,制动管组装后法兰接头处产生内应力的原因概括为以下几个方面:1)底架附属件与制动管组的相对位置偏差,导致管吊与管垫有间距,管吊卡紧固后,制动管产生相互作用力,从而产生内应力,见图5。2)2个相邻制动管错位,即轴向中心偏离,两法兰接头联接后,会产生内应力,见图6。

图2 接头与不锈钢管联接焊缝裂纹

图3 法兰联接处漏泄

图4 不锈钢管裂纹漏泄

因此分析接头处的受力情况,找出切实可行的措施减少应力的产生,对降低制动管系漏泄故障意义重大,在制动管制造过程中,导致制动管产生漏泄的原因有以下几个方面:1)底架附属件的组焊尺寸有偏差,组装制动管吊卡时,制动管与管吊的间隙大于两个管卡垫,组装单位强行将管吊卡紧固上,强行将主管拉到靠近底架附属件一侧,使得主管与相联接的管系的相对位置超差,发生制动管抗力,在加上车辆在线路上运行振动,使得接头处长期受力出现间隙,导致车辆漏风。2)橡胶密封垫圈本身存在质量问题,但从外观无法看出内部缺陷,在车辆运行过程中出现橡胶密封圈老化破损,导致车辆漏风。3)橡胶密封圈组装不正位,橡胶密封垫圈组装后应套在接头体的端头外侧,在法兰体与接头体之间的槽内,螺栓应均匀紧固;如果密封垫圈组装不正位,会使密封圈产生非正常变形,在加上车辆在线路上运行振动,造成密封圈挤压破损,导致车辆漏风。4)法兰接头处的螺栓紧固不均匀,或法兰接头紧固后出现不均匀的间隙,在车辆运行过程中,两个相连的法兰接头之间局部出现间隙,导致车辆漏风。5)接头体的端面与制动管中心线不垂直,两个管系组装时也会造成制动管抗力组装,在车辆运行过程中,两个相连的法兰接头之间局部出现间隙,导致车辆漏风。

图5 底架附属件与制动管相对位置偏差

图6 制动管轴向偏离

2 制动管、底架附属件、制动组装制造工艺要求

制动管及与其相连的底架附属件的制造、组装质量直接决定制动管在运用过程中是否漏泄,在制造过程中应从以下几方面进行控制。

2.1 底架附属件制造

图7 底架附属件定位工装

在进行产品设计和工艺分析时关注制动和底架附属件组装的定位基准统一,将产品设计基准进行转换,统一上、下工序的工艺基准和检测基准;针对附属件之间的相对位置尺寸控制难度较大的特点,底架附属件原则上以车体纵向中心线、车体横向中心线和120阀吊座组成中心为定位基准,在专用工艺装备上组装底架附属件,见图7,减少因公差累积导致的配合误差。

2.2 制动管制造

不锈钢管加工过程中会产生飞边、毛刺,会影响管系与接头体的配合,从而影响法兰接头端面与制动管中心线的垂直度,同时也会对制动系统的清洁带来隐患,因此在下料后应彻底清除飞边、毛刺。不锈钢管采用数控弯管设备保障弯管的空间尺寸合格,见图8。

管系漏泄故障很大程度上取决于管系的焊接质量,首先应对室内温度进行实施监测,保证在任何季节焊接工作区域温度不低于5℃,风速不大于1 m/s,为管系焊接质量提供客观保障。通过对焊接电极端部角度、焊枪的位置和角度、夹具的调整等进行控制,保证管系焊接的一次合格率;接头体内圆与管系的配合间隙的配合间隙过大导致焊接不良,在进行制动管焊接前用塞尺测量,对接头体进行选配,保证制动管焊接质量。

为了保证两法兰组装后相邻制动管的同轴度,既保证制动管中心与法兰端面的垂直度,制动管焊接采用专用装备进行定位,制动管焊接后进行垂直度检测和气密性试验,见图10和图11。

图8 数控弯管设备

图9 接头体内圆与管系的配合

图10 制动管垂直度检测

图11 制动管气密性试验

2.3 制动管组装质量

制动管组装时,统一组装顺序,控制公差累计,将制动管的公差累计到车体两端,因此,从车体中心开始先组装主管三通及连接的制动管的法兰螺栓,然后以主管三通为中心向车体两端按顺序分别组装各管法兰联接螺栓螺母,确认制动管不抗力,最后连接制动管吊卡与底架附属件。

由于制动管大多为空间结构,制动管组装后与相邻件之间必然产生内应力,从而导致制动管发生变形,钢管在内应力作用下变形产生的变形量为δ=F·L/(E·A)。式中:F为载荷的大小,N;L为钢管的长度,m;E为钢管的弹性模量;A为钢管的截面积,m2。

在制动组装时严格控制变形量δ,减少制动管在运行过程中的漏泄风险。

图12 主管三通及其连接的制动管

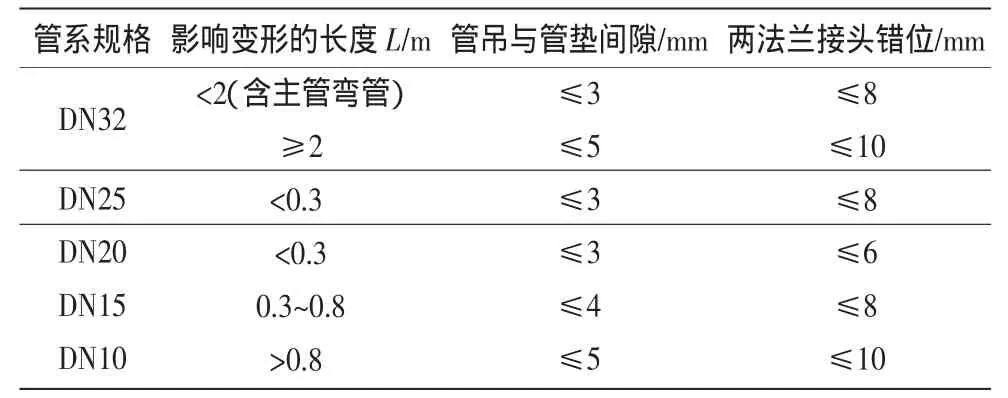

制动管的受力与制动管长度成正比,与相邻件的错位量成正比,根据制造工艺分析,通过经验对比分析制定制造工艺要求,并结合制造实际情况,制定工艺要求,如表1所示。

表1 不同管系管吊与管垫间隙、两法兰接头错位要求

为了控制制动管组装产生的受力变形,除了控制表1的要求,还要对制动管的制造、组装工艺进行规范:1)控制法兰端面与制动管轴线的垂直度,管系弯曲后,直端长度越短,管系刚性越大,产生的内应力会越大,这种管系垂直度控制在0.5 mm以内,减少两法兰组装后产生的内应力。2)三通处受力复杂,管吊与三通的距离较近,一般在0.3 m以内,为了减少因组装因素造成的内应力,因此将三通处的管吊与管垫相对间隙内控到3 mm以内,各管系与三通的轴向错位不大于5 mm。

3结语

为了满足铁路货物运输“提速、重载”的要求,使得制动系统性能稳定,逐渐减少制动管系漏风的缺陷,就要保证制动管系及其相连接件的制造质量,制动组装工艺以及试验和检验方法,全面提高货车的制动系统技术水平和制造质量。

[1] 王志祥,梁志钊,孙国模,等.管道应力分析与现状[M].北京:水利电力出版社,1983.

[2] 饶忠.列车制动[M].北京:中国铁道出版社,1998.