基于nCode的新型汽车半轴的疲劳分析

戴俊平, 栗宜猛, 尤迪, 牛建华

(陕西理工学院机械工程学院,陕西汉中723003)

0 引言

半轴是汽车传动系统中一个重要的零部件。由于其功能和使用状况等因素的影响,半轴的各种失效发生的频次非常高,是汽车结构件中失效频次最高的零件之一。如图1所示,半轴通常设计成外花键轴结构,有体积小、传动扭矩大的特点。

图1 原有半轴三维模型结构

花键部分的结构及其所承受、传递扭矩的方式,使得啮合端面花键根部的应力状态复杂多变,应力分布非常复杂,这使得键联接在这些重型机械装备中使用会经常因疲劳而失效,使轴毂联接中键及键槽部位发生损坏,同时也对于机械设备的拆装及维修带来了不便之处。而作为机械传动中的一种联接方式,型面联接与相对传统的键联接相比,联接强度高,应力集中现象少,可以传递大扭矩且效率高的同时也可以承受冲击载荷,并且对于一些大型机械装备来讲具有拆装及维修便利的特点。所以采用了截面为摆线形状的型面代替花键作为新的联接方式。

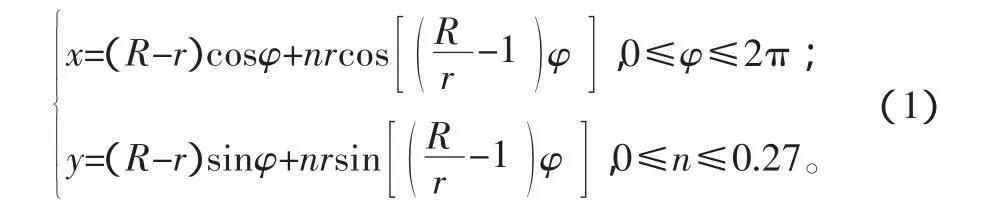

用作型面联接的次摆线的方程为

式中:R为摆线的定圆半径;r为动圆半径;φ为动圆的公转角度;nr为生成内次摆线的点到动圆圆心的距离。

1 半轴三维模型的建立

汽车特别是重载的工程车辆的差速器两端的半轴承受很大的扭矩,故需要先对其进行强度校核然后再进行疲劳分析。首先我们要建立出新型半轴的三维模型。在建立过程中只需要把花键联接部分用摆线型面代替。以某工程装载车辆的全浮式半轴为例[1],我们选取R/r=3的摆线曲线作为型面的截面,已知花键处的公称直径为54mm,我们选取R=40.5;r=13.5;n=0.2。得到新的方程:

得到能够代替花键联接的型面联接的截面曲线,如图2所示。根据原有半轴的参数通过UG建立简化的三维模型,如图3所示。

2 半轴的有限元静态分析

2.1 有限元模型的建立

因为提出的新型半轴是将花键部分替换为摆线型面轴,在摆线轴以后的部分受载荷相同,得到的应力也会相同,所以将这一部分去掉得到简化后的结构。将建立的简化结构模型导入ANSYS Workbench中进行半轴的静态分析。已知半轴材料为45钢,在WorkBench中设定好材料,选用四面体网格进行网格划分,得到简化结构的有限元网格模型。因为半轴为全浮式半轴,只受扭矩作用,所以在圆柱轴处约束全部自由度,在型面轴处加上最大扭矩。根据式(3)可推出半轴的计算扭矩[1]。

式中:0.6为半轴载荷分配系数;I1为工作时变速器传动比,I1=7.7;I2为后桥传动比,I2=5.897;Mε为发动机最大输出扭矩,Mε=372.4 N·m。则得到半轴的计算扭矩为10 145.7 N·m。

图2 型面联接的截面曲线

图3 新型半轴的三维模型

2.2 有限元结果分析

图4为施加外推力得到的最大载荷时半轴的应力云图,可以看到在摆线轴上应力分布比较均匀,在同一截面上应力最大处为内次摆线外接圆的切点处。整个结构的最大应力出现在这个轴段的阶梯处。最大应力为497.7 MPa,低于轴材料的最大剪切强度τb=600 MPa。所以轴的强度符合要求且半轴的疲劳属于高周疲劳。

图4 简化部分应力图

3 疲劳分析

疲劳是指材料或零件在循环加载下,在某点或某些点产生局部的永久性损伤,并在一定循环次数后形成裂纹或使裂纹进一步扩展直到完全断裂的现象。在载荷作用下构件产生疲劳破坏所需的应力或应变的循环次数称为疲劳寿命。名义应力疲劳设计法(S-N法)是以名义应力为基本设计参数、以S-N曲线为主要设计依据的高周疲劳设计方法。本文利用nCode Design-Life疲劳仿真软件,选择S-N法作为该新型半轴的疲劳设计方法。

根据基于有限元计算结果进行疲劳分析的思路,即著名的“疲劳五框图”得出本文分析采用的有限元疲劳寿命分析流程图,如图5所示。

图5 有限元疲劳寿命分析流程图

3.1 有限元分析结果的导入

首先需要读入有限元分析结果(rst格式)文件之后再进行疲劳分析。本文前一部分已经得到了简化结构在最大载荷工况下的应力、应变,并以之作为校核的依据。所以只需将WorkBench得到的文件导入nCode Design-Life软件。

3.2 载荷谱的编制

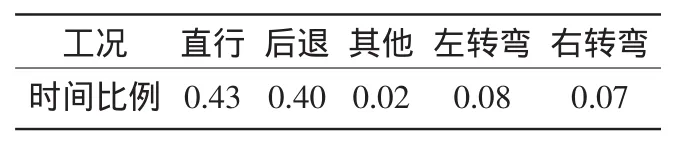

机械零件疲劳载荷的统计分析是疲劳寿命预测的基础和关键,使用什么载荷数据对于疲劳分析至关重要。时间载荷的获取一般是通过实验来实测获取的,而由于实验条件有限,故本文采取多体动力学仿真来模拟工程装载车辆的各种工况得到模拟的载荷谱。经过实地调查统计出被测装载车辆的工况,得到装载车辆在铺装路面和非铺装路面两个工况的作业时间比例是相同的,如表1。

表1 各工况作业时间比例

由于雨流计数法的结果与材料应力-应变迟滞回环一致,因此本文利用雨流计数法对载荷时间历程进行统计计数,得出不同工况下载荷循环数、均值与幅值的关系。利用数据处理模块的工况创建器将不同工况生成合成工况的载荷谱,并对其进行雨流循环计数,得到半轴转矩总载荷谱,图6为雨流计数结果直方图。

3.3 疲劳可靠性分析

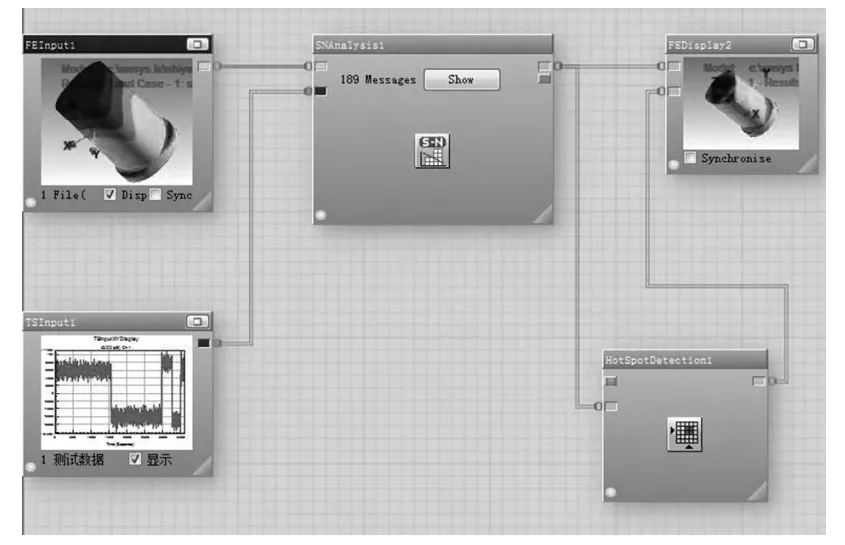

在nCode软件中设置新的分析流程,如图7所示。分别关联WorkBench分析结果文件及载荷文件,在软件材料库中选择Carbon Steel SAE1045(45钢),进行载荷映射把载荷工况与时间序列建立关联,然后选用Goodman分析。得到疲劳损伤云图(图8)和疲劳寿命云图(图9)。由分析疲劳损伤云图得出结构的阶梯部位容易产生破坏。根据该半轴疲劳寿命云图,可以看出该半轴绝大多数部位的循环次数约为51万次,符合安全寿命要求,查看疲劳寿命列表(表2)结果,发现出现疲劳损伤的节点集中在半轴阶梯部位。

图6 雨流计数结果直方图

图7 nCode中建立的分析流程

图8 半轴疲劳损伤云图

图9 半轴疲劳寿命云图

表2 半轴疲劳寿命列表

4结语

采用ANSYS WorkBench和nCode Design-Life软件相结合,对新型半轴进行了疲劳可靠性分析、计算和研究,得出了简化结构的应力分布规律和疲劳寿命,同时确定了半轴容易发生疲劳破坏和损伤的位置是简化结构的阶梯位置处,为半轴的结构优化和设计提供了理论依据。通过本例可知,半轴的基本寿命达到设计要求,但还有可提高的地方,并且可进一步通过ε-N应变疲劳分析方法预测疲劳裂纹的萌生寿命和危险断裂位置。

[1] 周舰,高振久,黄秀敏.用45VB非调质钢制造CA141型汽车半轴的试验研究[J].汽车技术,1992(6):42-46.

[2] 张英爽,王国强,王继新,等.工程车辆传动系载荷谱编制方法[J].农业工程学报,2011,27(4):179-183.

[3] 刘柯军,高淑兰.汽车半轴失效分析[J].汽车工艺与材料,2004(7):91-94.

[4] 李成林,宋莎莎,韩振南.基于 nCode Design-Life的某车架疲劳可靠性分析[J]. 图学学报,2014,35(1):42-45.

[5] 孙凌玉,吕振华.利用计算机仿真技术预测车身零件疲劳寿命[J].汽车工程,2001,23(6):389-391

[6] 陈科,王峰.结构有限寿命设计法—名义应力法[J].中国重型装备,2010(2):1-3.

[7] 倪昀.陈伟.基于nCode的前横向稳定杆应变疲劳分析[J].热加工工艺,2014(2):52-54,58.

[8] 黄康,仰荣德.基于ANSYS的汽车横向稳定杆疲劳分析[J].机械设计,2008,25(12):66-68.

[9] 叶晓飞.李耀明,徐立章,等.联合收割机行走半轴的疲劳分析[J].农机化研究,2014,36(1):32-35.

[10] Baruah D C,Panesar B S.Energy requirement model for acombine harvester,part 1:development of component models[J].Biosystems Engineering,2005,90(1):9-25.

[11] 章文强,鞠丽娟,吴光强.基于有限元法的半轴强度和疲劳寿命计算[J].机械研究与应用,2007,20(6):93-95.

[12] 刘雄辉,李德源,吕文阁,成思源水平轴风力机轮毂强度和疲劳寿命分析方法研究[J].太阳能学报,2012,33(5):763-768.

[13] Bayrakceken H,Tasgetiren S.Two cases of failure in the powertransmission system on vehicles:A universal joint yoke and a driveshaft[J].Engineering failure analysis,2007,14(4):716-724.