基于物联网技术的数控机床监控系统研究

殷振

(大连工业大学 机械工程与自动化学院,辽宁 大连 116034)

0 引言

制造业的竞争已进入白热化,为了赢得用户与市场,必须全面提高产品质量、环境质量、服务水平并缩短交货期。然而,受市场波动的影响,生产计划管理上越来越难,对车间生产的引导和控制出现滞后,底层数据信息难与上层系统同步。数控机床是科技含量非常高的机电一体化产品,是制造其它工业产品的基础,也是发展和振兴我国制造业的关键设备之一。数控机床作为制造业的基础,必须具有高质量、高产量和反应速度快等优点。随着技术和需求的不断发展,对机床的管理维护方式也提出了新的要求,为了满足这种要求,实现数控机床运行过程的全程可监控,可将新兴物联网技术引入到数控机床监控系统中,因此,本文拟开发基于物联网技术的数控机床监控系统。

物联网[1-2](Internet of things)是通过射频识别(RFID)、红外感应器、全球定位系统、激光扫描器等信息传感设备,按约定的协议,把任何物品与互联网连接起来,进行信息交换和通讯,以实现智能化识别、定位、跟踪、监控和管理的一种网络。

基于物联网技术的数控机床监控系统是通过对数控机床运行中的各种动态参数进行实时采集,实时监控底层设别的运行状态,采集设备、仪表的状态数据,经过分析与处理,并将数据通过无线网络方式传输至信息系统,从而方便、可靠地将控制系统与信息系统联系在一起,并将生产状况及时反馈给计划层[3]。建立数控机床基本信息维护模块,该模块的作用是建立设备的信息表和对设备资料进行存储和调用管理,完成对数据的实时显示和处理,并将处理结果反馈给制造商和用户。

1 系统体系结构

1.1 系统概述

数控机床监控系统囊括了计算机技术,数控加工技术和网络技术等,其作用是监测数控机床的运行情况、加工过程的参数以及数控机床是否平稳运行,并将监测结果通过无线网络传输送到后台信息管理系统,由信息管理系统对数控机床运行过程的状态和维护情况进行统一的管理。其中:数控机床的基本情况包括数控机床的名称、型号、加工能力、工时系数和加工工艺进行录入建立设备的履历表等;加工过程的参数包括主轴转速、进给速度等;影响数控机床平稳运行的因素包括电源电压、切削液品质、主轴偏差、液压油温度、刀具定位、夹具压力、环境温湿度等。

1.2 系统体系结构

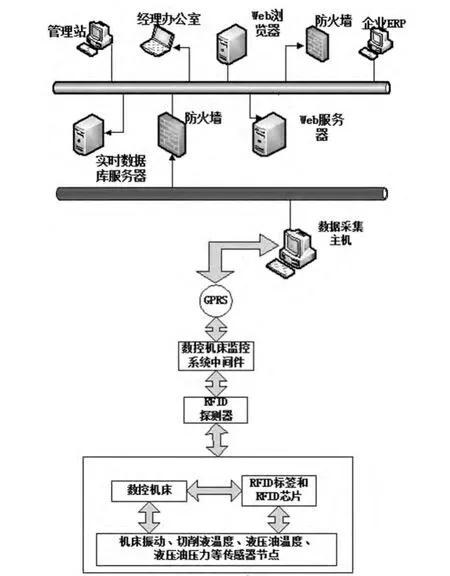

数控机床监控系统主要由3部分组成,层次结构自底向上分别为感知层、网络层、应用层,其系统体系结构如图1所示。

数控机床感知层部分包括射频识别(RFID)标签、RFID探测器和各种传感器,主要进行数据信息的采集与感知,感知的对象可以是单独存在的物体,也可以是一个特定的区域[4]。安装在数控机床各功能部件上的传感器实时采集部件的平稳状态信号,在采集过程中,传感器信号独立于数控系统的运行信号。RFID标签与数控机床进行绑定,产生一一对应的关系,且RFID标签具有全球唯一性,不会产生重复。在数控机床运行现场安装RFID探测器,可以全天候接收标签传来的数据,并将数据传入网络层,这些数据为数控机床的监控提供了保障。

图1 数控机床监控系统体系结构

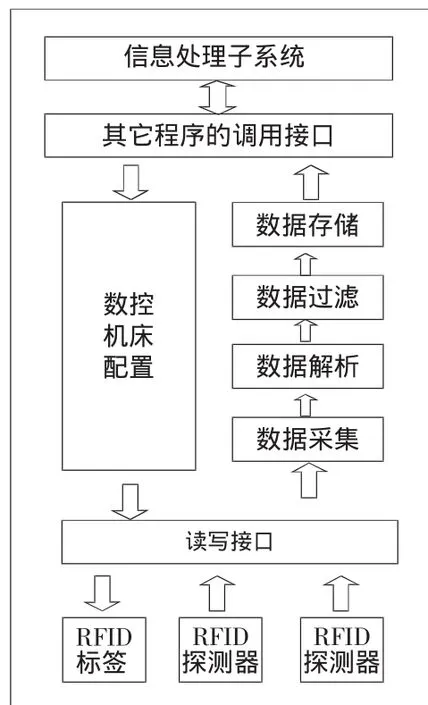

网络层由一些网关、网桥、交换机、路由器等设备构成,主要是处理和融合数据,并将数据传入核心网络。RFID探测器和主干网络的数据传输要借助中间件[5]和通用无线分组业务(general packet radio service,GPRS)。数控机床监控系统中间件的功能是实现RFID硬件设备与监控系统之间的数据格式转换、过滤和数据传输以及对数控机床感知层的数据进行整理,其基本结构如图2所示。该层主要是通过GPRS将数据传输到应用层,以便对数控机床进行管理维护。

应用层的主要功能是处理所收集的数据和判断机床运行状态。首先,它接收来自各机床的实时数据并对数据进行分析处理,进行设备故障统计与管理,对由于使用、检查维修、管理的原因造成的机械、动力、电讯、仪器仪表等设备的损坏进行记录,对其维修过程进行文档保存,方便以后的问题能及时得到解决。

图2 数控机床监控系统中间件的基本结构

数控机床监控系统主要由硬件和软件构成。硬件部分包括传感器、RFID探测器的布置以及网络线路的搭建;软件部分是监控系统的设计,它由数据交换中心、机床部件监控中心和基本信息中心三大中心组成。

2 物联网技术在数控机床监控系统中的应用方案

2.1 设计目标

数控机床的运行参数通过监控系统及时反映到终端上,设备管理员在监控点实时监测整个生产进程,确保设备正常运转,实时监控数控机床的运行状态并对状态进行分析,可以发现并解决某些潜在的故障,其所提供的状态信息完善了远程故障诊断技术。总之,基于物联网技术的数控机床监控系统应满足如下功能:

1)对机床加工程序集中化管理,为了减少因数控程序管理不规范带来的麻烦,我们将生产中用到的所有数控程序存入服务器数据库中,并设置了访问权限,确保了程序的安全。

2)设定机床维护时间,每隔一段时间对机床做定期维护保养,避免给机床带来无法修复的损失。

3)实时监控机床运行状态,对机床运行状况做出评估,预防机床故障的发生。

4)机床通信模块具有很好的远程维护性及易于扩展的优点。采用模块化设计技术开发的数控机床网络系统,具有很好的扩展性和兼容性。

5)系统配置全部在服务器上进行,不会对数控机床产生影响,方便、安全、可靠。

2.2 实现环节

基于物联网技术的数控机床监控系统主要由4部分组成:数据交换中心,机床智能终端,监控中心系统和传感模块系统。

数据交换中心:数据交换中心对机床上传数据包进行接收与解析,并能对其中一些数据进行分析和比较,找出机床运行过程中的异常信息。

机床智能终端部分:负责机床通信系统和信息显示。

监控中心系统:负责监控数控机床在生产过程中的运行状态并将运行状态以数据的形式上传到上层监控系统。

传感模块系统:运用物联网的技术思路,在数控机床关键部件上安装传感器,通过机床上的无线传感器网络感知模块,将传感器信息传递到RFID标签,标签的信息可以被周围的RFID探测器接收,然后探测器将数据通过GPRS传入监控系统,管理人员可以通过手持移动探测器来接收机床上RFID标签发送的机床加工状态和加工进度等信息,这样管理人员就可以及时方便地掌握生产的进度和情况。

3 基于物联网技术的数控机床监控系统应用架构

3.1 系统的整体架构

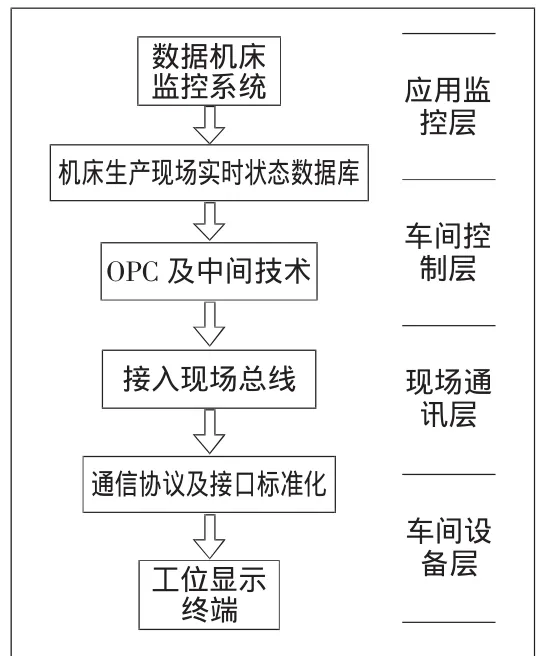

该监控系统采用传统的“集中监测、分散控制、三层结构”总体方案,其中三层结构由监控层、控制层和设备层构成,监控系统总框架如图3所示。

图3 监控系统总框架图

3.2 系统结构设计

物联网的关键技术包括无线传感器网络技术[6],构建了基于物联网技术的数控机床监控系统总体架构,该架构除了传统管理系统外增加了数据交换中心层,数据交换中心解析,转发和控制上传与下达的数据,增强了系统的反应能力和强壮性。

系统以网络环境为基础,通过与现场的传感器的数据交换,得到在各个机床的生产信息及现场各个机床的运行状态。监控系统对机床运行状态进行实时记录,将数据保存到数据库中,通过SPC查询模块,方便管理人员更好地掌握机床运行状态,为指导生产提供数据依据。

SPC查询模块采用的是B/S(浏览器/服务器)结构,它是随着网络技术的发展而流行起来的,是在C/S结构基础上的一种扩展和改进。该结构减轻了客户端的负担,省去了系统维护与升级的麻烦,大大降低了系统的维护成本。

1)应用监控层。系统的最上层是监控层,包括服务器、监控机等。

2)控制层。控制层是系统的中间层,其核心设备为PLC,连接到现场总线[7]设备包括:分布式I/O站按钮,指示灯和HMI站。

3)设备层。设备层位于系统的最底层,包括工位按钮、指示灯、工位PC等。各工位按钮信号首先传入本区域的I/O箱,然后接入系统PLC控制柜。

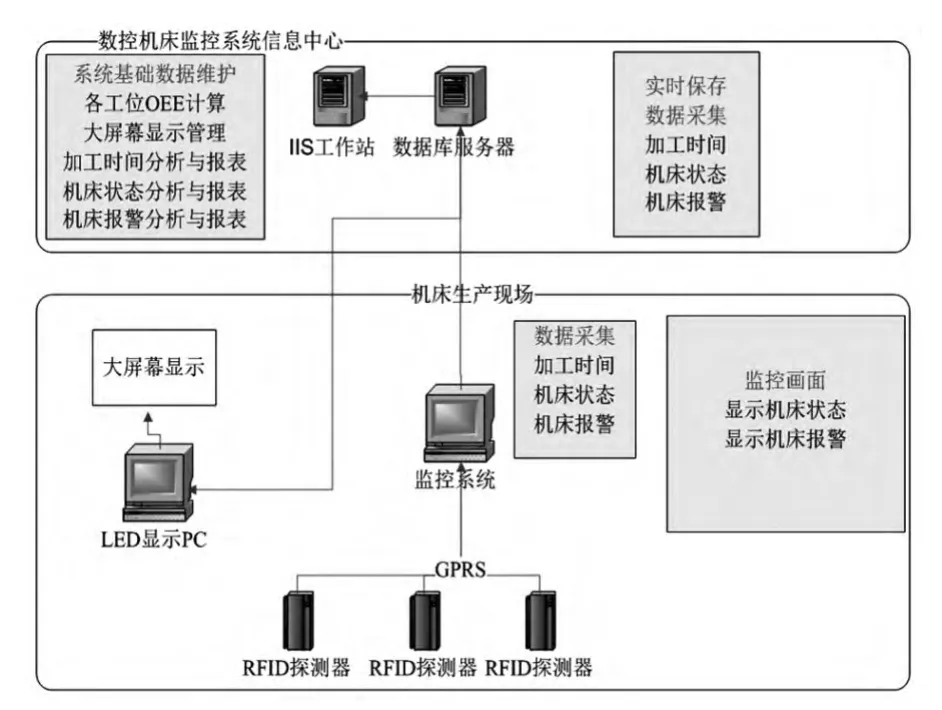

监控系统网络架构如图4所示。

图4 监控系统网络架构图

4 系统实现

4.1 系统实现技术

具体开发环境如下:

1)该系统以Internet为硬件环境。

2)监控系统是采用C/S(客户端/服务器)结构,这样客户端的反应速度就会很快,凭借其较强的处理能力来处理复杂的业务流程。

3)数据库服务器和Web服务器端选用Windows Sever 2003操作系统,客户端采用Windows 2000操作系统。

4)Microsoft Visual 2010开发环境,Visual C#是一种全新的现代化的完全面向对象的语言,让程序员能够快速地创建集成解决方案。

4.2 应用实例

将监控系统具体应用到山东省某数控机床企业实际运行中,在实际应用中,系统实现了对数控机床的实时监控,主要包括:1)实现了机床运行状况和加工数据的实时收集;2)为数控机床可靠性评价提供了数据基础;3)实现了数控机床运行过程的实时监控;4)为数控机床的定期维护保养提供了参考依据。

5 结语

文中通过对数控机床生产过程存在的问题进行分析,将物联网技术应用到数控机床监控系统之中,提出了一种全新的思路,将物联网技术的先进性与机床监控结合起来,构建起了新的体系架构。本系统在山东某数控机床企业的实际运行效果良好,因此物联网技术的应用使得企业能够及时掌控数控机床的生产数据和运行状况,并对数据作进一步的分析,根据数据分析的结果调整数控机床的操作参数,数控机床的生产效率得到了很大提高。

[1] 张峰,张晓鹏,吴商成.基于物联网的机场集成行李处理系统及其应用研究 [J]. 计算机应用研究,2010,27(10):3771-3774,3778.

[2] 黄冬梅,方的苟,张明华,等.物联网技术在救灾物资配送管理系统中的应用[J].计算机应用研究,2011,28(1):189-191.

[3] 黄永杰.制造执行管理系统(MES)的应用探索[J].价值工程,2011,30(21):163-164.

[4] 董丽华.RFID技术与应用[M].北京:电子工业出版社,2008:178-180.

[5] 张云勇.中间件技术原理与应用[M].北京:清华大学出版社,2004:85-88.

[6] 孙利民.无线传感器网络[M].北京:清华大学出版社,2005:69-72.

[7] 李正军.现场总线与工业以太网及其应用技术[M].北京:机械工业出版社,2011:131-132.