物流生产线实训系统模块化设计

廖伦彪,张 宝,杨 涛,姜春灵

(1.四川烟草工业有限责任公司,四川 绵阳 621000;2.西南科技大学 信息工程学院,四川 绵阳 621010)

1 引言

随着现代工业的快速发展,自动控制技术的集成也越来越多元化、复杂化,对工程技术人员的要求也越来越高。一些工程技术人员刚进入企业时,面对错综复杂的物流生产线系统时,缺乏感性的认识,难以在短时期内掌握解决其综合问题的能力;而企业采取的一些针对性的职业技能培训也很难真正地和实际物流生产线相结合,培训效果也不理想,因此员工仍需经过较长的适应期才能胜任岗位。在这种情况下,一种既能满足企业培训需求又能结合其生产工艺的实训系统就显得非常重要。近年来,国内外也有很多公司在对物流生产线实训系统进行探索和研究。德国FESTO、广东三向教学仪器、浙江天煌科技等公司都开发了各具特色的物流生产线实训系统[1]。这些公司研制的实训系统自动化程度都很高,培训功能也较为全面,但其面向的多为一些高等、职业院校学生的训练和课程开发,很少有针对某行业或企业的实训系统;且大部分实训系统将其电气部分封装,通过开关按钮的形式来控制系统的运行,无法对系统的工艺流程和培训项目做大的更改。因此若将这种通用型的实训系统用于企业职业技能培训,其针对性不强、灵活度不高,很难真正提高员工解决综合问题的能力。

鉴于这种情况,本文结合某卷烟厂成品库物流系统,采用模块化的设计方法,开发设计一套将机械结构、气动技术、电气控制技术、条码阅读技术、传感技术、视觉检测技术、射频识别技术、可编程控制器技术以及网络控制技术充分融合为一体的维修电工职业技能培训以及物流设备应用创新实验的物流生产线实训系统。

2 系统组成

该实训系统用于某卷烟厂职业技能培训和物流设备的应用创新实验,其组成以及工艺流程需尽可能地模拟该卷烟厂成品库物流系统。

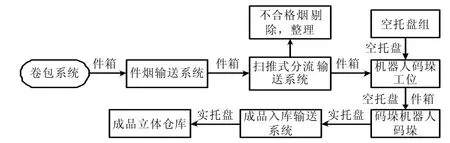

2.1 卷烟厂成品库的物流系统

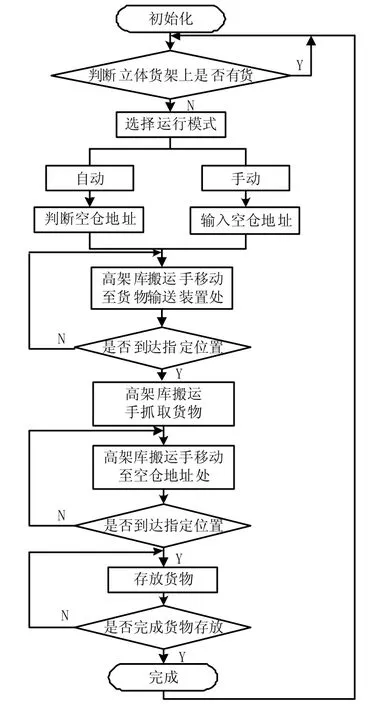

针对烟草工业企业的工艺特点和需求,卷烟厂成品库的物流系统主要围绕制丝车间的片烟配方投料、卷接包车间的辅料搭配、输送供料,其作用是确保将合格的已装包成箱的不同品牌的香烟件箱传送至立体高架库中储存,并将指定品牌的香烟件箱从高架库中取出。成品物流系统的供货范围从卷接包车间的封箱机组后的合流口处的连续输送线开始,经输送设备送至二楼码垛机器人的对应工位,码垛成成品实托盘,然后通过入库输送系统进入成品高架立体仓库。件箱入库流程如图1所示。

图1 件箱入库流程图

成品物流系统输送线由多段辊机、皮带机、链机组成,其电气设备涉及到三相交流电机、变频电机、变频器、电磁阀、气缸、条码阅读器以及不同类型的传感器等,整个系统由Rockwell公司的Controllogix系列PLC以及远程I/O模块通过工业以太网和DeviceNet现场总线对现场设备进行控制。

2.2 实训系统组成及工艺分析

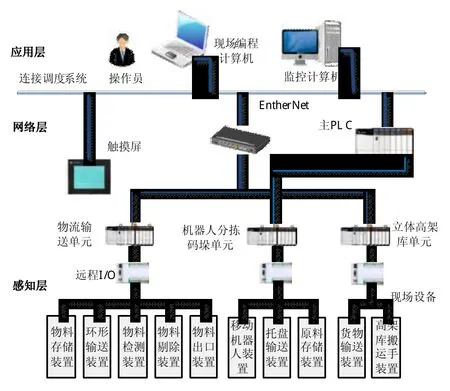

作为实训系统其组成和控制方式需尽可能和现场接近,整个实训系统根据其工艺流程和设备布局,又分为物流输送、机器人分拣码垛、立体高架库三个子系统,每个子系统均采用单独的PLC控制,并根据设备安装位置的就近原则,划分相应的设备段。

主控采用Rockwell公司Compact Logix系列PLC,并通过工业以太网网络连接子系统PLC、现场操作终端;通过Devicenet网络连接工业机器人;通过远程I/O模块连接各功能装置;采用国际通行的OPC通信方式在计算机系统(包括调度计算机和监控计算机)、工业触摸屏与PLC之间实现数据交换[2]。工业以太网采用星形结构,以实现系统的集中监控和分散控制,用方便灵活的硬件和软件模块进行组合设计,以适应各个系统中不同特点的工艺控制要求和管理要求,使其成为既满足工艺要求的精确控制又满足现代化管理要求的系统。控制系统既能向上级管理系统发送现场生产数据和货物信息,又可接收上级管理系统发布的调度信息,使其完成设备执行层和调度控制层之间的信息交互。系统网络拓扑结构图如图2所示。

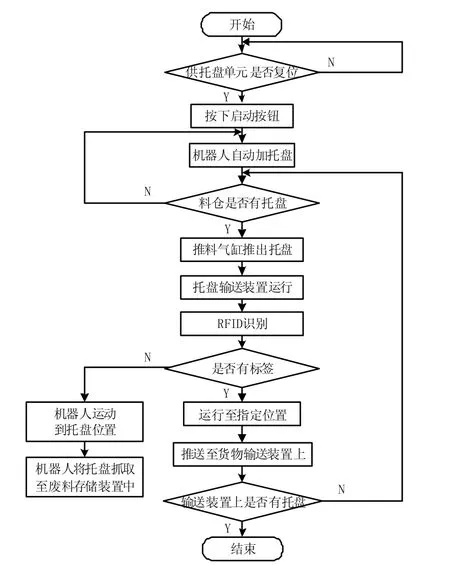

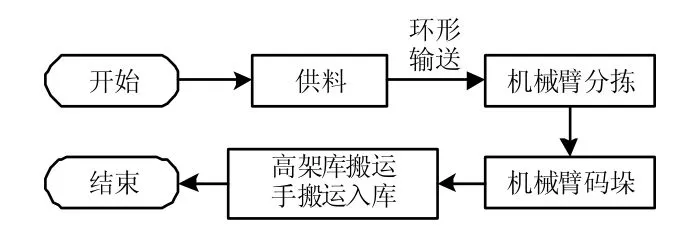

由网络拓扑结构图可知,系统的三个组成单元既相对独立又紧密相连,既可实现单机运行,又可将物流输送单元、机器人分拣码垛单元、立体高架库单元联合起来实现联机工作。其中,环形输送单元主要实现物料出仓、物料输送、物料检测、物料剔除、物料出站暂存,其单机运行的工艺流程如图3所示。机器人分拣码垛单元主要实现机器人自动补给物料、托盘、托盘输送、机器人分拣、码垛,其单机运行的工艺流程如图4所示。立体高架库单元主要实现高架库搬运手从货物输送装置取货并放置在高架库预定的任意位置,并且能够从高架库上将同一种类或几类货物全部取出,该单元设置有手动和自动两种模式,其单机运行时入库工艺流程如图5所示(出库流程与入库流程类似)。当实训系统联机运行时培训人员可以根据训练需求自行编写程序以实现不同的工艺流程。联机运行主要工艺流程如图6所示。

图2 系统网络拓扑结构图

图3 物流输送单元工艺流程图

3 实训系统模块化设计

设计出的实训系统除尽可能模拟卷烟厂成品库物流系统工艺流程以及装备组成外,还需具备当前柔性设备的模块化、层次化、灵便化、互换性、相容性以及接口标准化等特点[3],方便实训系统后续的更新和扩展。

图4 机器人分拣码垛单元工艺流程图

图5 立体高架库单元入库流程图

图6 联机工作主要工艺流程图

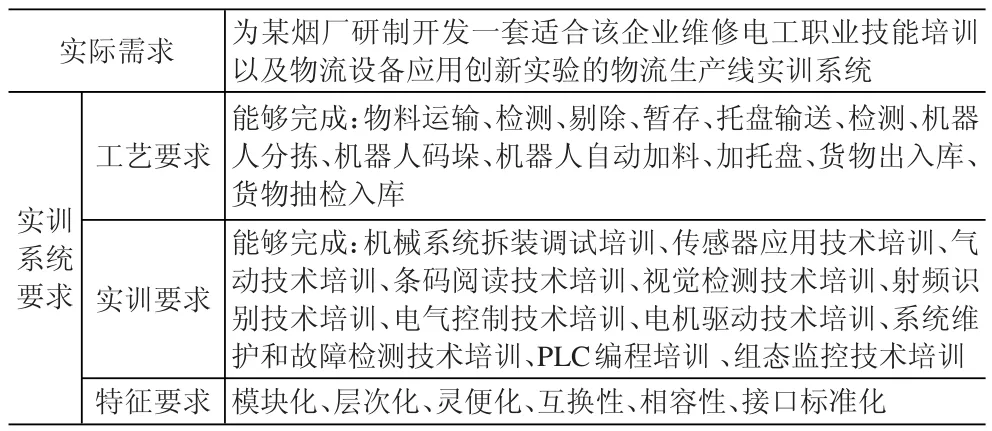

3.1 实训系统模块化设计需求分析

该实训系统主要用于某卷烟厂维修电工职业技能培训和物流设备的应用创新实验,很难通过对市场上现有的实训系统进行变形或改造而获得,但作为柔性实训产品,其某些装置或者零部件可以通过对其它产品的简单变形而获得,因此作为新产品的开发在进行系统的设计时,可结合侧重于功能划分的模块化设计特点[4]以及侧重于产品或零部件的形状结构分类的设计特点[5]。如图7所示,总体设计步骤可以分为:阐述任务、功能模块建立、结构模块建立、模块形成、模块组合[6]。从设计流程图中可知用户的需求获取以及需求分析是设计的基础和关键因素,根据分析归纳总结出用户需求,见表1。通过前期的市场调研,确定了实训系统的框架结构和相关参数,并确定了实验桌的高度和物料的尺寸及形状,实验桌高0.9m,物料采用86mm×56mm×23mm的方块,因此相应的输送线等一系列模块的尺寸也可初步确定。

图7 物流生产线实训系统模块化设计流程图

表1 物流生产线实训系统用户需求

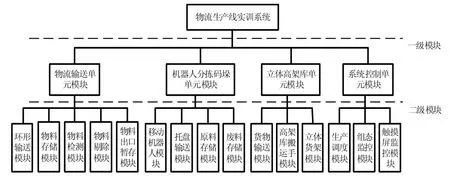

3.2 实训系统模块划分

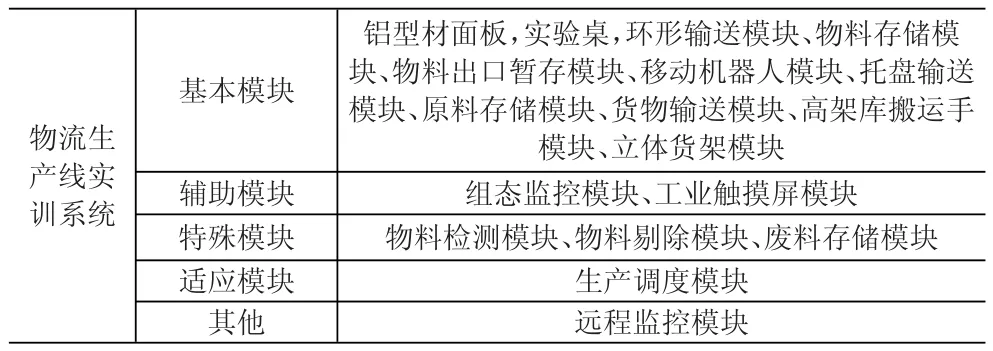

由实训系统模块化设计流程可知,系统设计的另一个关键因素是其模块划分。实训系统作为一个新产品的研发且机械结构较为复杂、零部件组成较多,比较适合从面向设计的角度来进行模块划分,因此在模块划分时采用功能模块划分原则。功能模块划分即将产品的总功能分解成一些基本的功能模块,然后从相关性影响因素的角度进行聚类分析,并产生不同层次的功能模块,使整个设计思路清晰明了[7]。对于功能层次的划分,一般将模块的等级划分得越细越好,模块的等级越高模块之间的耦合度就越小,模块之间的相互影响也就越小[8]。在实际设计时也尽可能地将模块划分成更多的等级,但由于该实训系统划分到第二级时模块数已相对较多,因此在图中只列出到二级模块,其功能模块分解图如图8所示。实训系统中的模块由功能模块和非功能模块组成,功能模块又包括基本功能模块、辅助功能模块、特殊功能模块和适应功能模块等,非功能模块则是指用户专用功能模块等[9]。按照其组成原则,现将系统中的模块进行归类,其结果见表2。

图8 物流生产线实训系统功能模块分解图

表2 物流生产线实训系统模块的归类

3.3 实训系统模块结构特征分析及组合

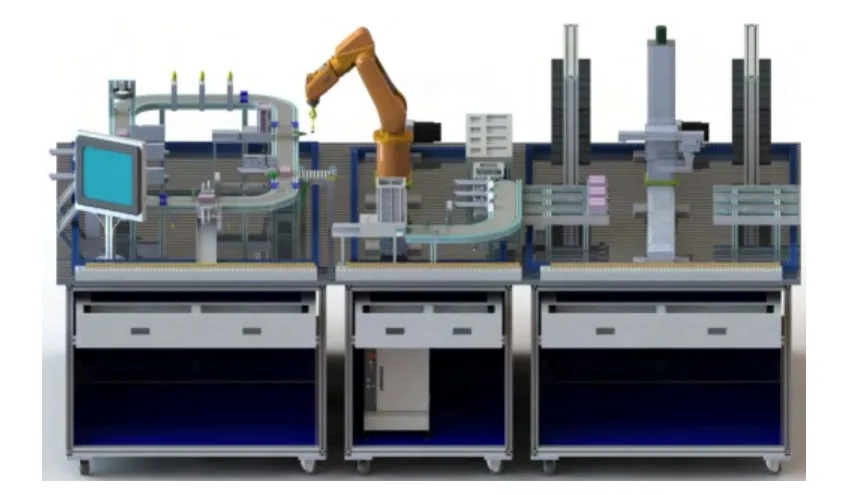

实训系统模块划分后对模块的零部件进行几何形状分析,确定各零部件的主要参数,将零部件编码,建立相应的零部件库,通过对零部件组合形成不同的模块[10]。在零部件组合时发现很多功能模块具有一些相似的零部件,在设计时只需对某一零部件进行简单的变形即可。例如,不同单元模块的铝型材面板以及实验桌只需调整其长度参数;通过调整物料存储模块中井式料仓的长、宽参数可得到托盘存储模块所需的井式料仓;通过调整移动机器人模块中线性模组的长、宽参数可得到高架库搬运手模块所需的线性模组;各功能模块中的气缸安装座、传感器安装座以及输送模块中的支架可通过简单的参数调整获得。在设计时工程师只需从零件库中调出相应的零部件进行参数调整,并将各零部件进行组合便可得到相应的功能模块,这样减少了设计时间、提高了设计效率。功能模块组合完成后,需将功能模块组合成单元模块,单元模块的组合也不是一成不变,可通过调整功能模块的安装位置以及一模多用的方式来实现不同的工艺流程。例如,在环形输送单元模块中可将功能模块组合成检测完后再剔除的模式,也可组合成边检测边剔除的模式;物料剔除模块包含物料暂存、物料剔除存两个功能,当进行物料剔除实验时暂存台处的剔除口打开;当进行物料排序实验时暂存台处的剔除口关闭,培训时技术人员可通过实际需求进行调整(文中介绍的工艺流程为检测完后再剔除模式)。通过对各单元模块的组合可得到整个实训系统结构图,如图9所示。

图9 物流生产线实训系统结构示意图

4 结论

本文分析了某卷烟厂成品库物流系统的组成及工艺特点,结合该卷烟厂的实际需求,采用模块化的设计思想开发了一套用于该卷烟厂维修电工职业技能培训及物流设备应用创新实验的物流生产线实训系统。该实训系统层次分明、灵活度高,且具有标准化的软、硬件接口,可方便进行后续的扩展和更新。实训系统已成功在该卷烟厂运行,并取得了良好的培训效果。

[1]曹冬梅.可重组FMS生产系统实验环境设计与实现[D].南京:南京理工大学,2010.

[2]晏飞,张宝,杨涛,孙长建.Intouch组态软件中动态三维界面设计及应用[J].物流技术,2014,(19):401-403.

[3]施进发,梁锡昌.机械模块学理论[J].中国机械工程,1997,(6):53-55.

[4]劳俊,伍世虔,杨叔子.模块化与现代制造技术[J].制造技术与机床,1994,(9):40-43.

[5]祁国宁,顾新建,杨青海,余军合.大批量定制原理及关键技术研究[J].计算机集成制造系统,2003,(9):776-783.

[6]孙良峰,张树有,裘乐淼,胡琨.产品模块可再生模型与再生技术[J].浙江大学学报(工学版),2012,(10):1 744-1 756.

[7]Wang Chung-shing,Lin Pei-yan,Chang Teng-ruey.Green quality function development and modular design structure matrix in product development[A].ComputerSupported CooperativeWork in Design(CSC-WD)[C].Shanghai:IEEE,2010.

[8]谌炎辉,胡义华.机电产品多层次模块划分方法[J].机械设计与制造,2012,(10):132-134.

[9]侯亮,王浩伦,穆瑞,黄伟,林文广,赖荣燊.模块化产品族演进创新方法研究[J].机械工程学报,2012,(11):55-64.

[10]陈静,易晓红,成阳.基于功能-原理-结构的产品模块划分方法[J].桂林理工大学学报,2013,(4):749-757.