公路隧道上跨供水隧洞爆破振动监测技术浅析

高培松

(福建省隧道工程有限公司 福建福州 350001)

公路隧道上跨供水隧洞爆破振动监测技术浅析

高培松

(福建省隧道工程有限公司 福建福州 350001)

高速公路隧道上跨既有输水隧洞爆破施工过程中,为防止爆破振动影响到既有输水隧洞实体安全,通过爆破振动波速的分析和控制,在试爆过程中指导雷管段数和炸药药量的调整,从而达到将爆破振速控制在7cm/s以下,确保既有输水隧洞安全运营的目的。本文详细介绍了爆破振动监测技术应用过程,谨供从事类似工作的工程技术人员参考。

上跨隧道; 控制爆破; 监控量测

E-mail:19244572@qq.com

1 工程概况

从莞高速公路走马岗隧道位于广东省东莞市樟木头镇一带,设计为分离式隧道,双向六车道隧道,设计行车速度100km/h,建筑界限为14.75×5.0m。起讫里程左线全长3143m(ZK21+157~ZK24+300);右线全长3135m(YK21+170~YK24+305)。

该隧道是关键的工期控制性工程,为从莞高速公路东莞段的的重难点工程。

东深供水隧洞是由东莞东江引水输送到深圳、香港的一条输水动脉,为深圳、香港上千万居民提供生活生产用水。供水隧洞洞内内净空宽度6.4m,高度7.2m。

走马岗隧道左右线从既有东深供水隧洞上方跨越施工通过,施工过程中必须严格控制爆破振动波速,以免对下方既有输水隧洞工程实体造成损害。

2 走马岗隧道与东深供水隧洞位置关系

受制于周边线路、地形及隧道纵坡影响,新建的走马岗隧道上跨既有的东深供水隧洞,隧道与隧洞之间平面线位夹角约30°。该处走马岗隧道埋深为140m。走马岗隧道交点处左右线之间净距离为33m。走马岗隧道左线与东深供水隧洞交叉桩号ZK22+119.2,右线与东深供水隧洞交叉桩号YK22+189.7。纵向左线最小近距21.5m,右线最小近距22.6m。

据《爆破安全规程》和广东省水利厅对走马岗隧道与东深供水走马岗隧洞交叉段会议纪要的规定,走马岗隧道施工期允许的安全振动速度为≤7cm/s。

本文将以走马岗隧道左线施工为例进行介绍阐述(图1)。

图1 走马岗隧道与供水隧洞交叉段空间位置关系

3 走马岗隧道、东江供水隧洞交叉段地质情况

根据地勘单位提供的地质资料:左线交叉处围岩为中-微风化混合花岗岩,岩质坚硬,强度较高,裂隙较发育,岩体较完整,稳定性较好,含裂隙水,施工开挖无支护时易掉块,围岩长时间暴露可能产生小规模坍塌,易渗流水,围岩为Ⅲ级。右线交叉处围岩为中-微风化混合花岗岩,岩质坚硬,强度较高,受构造影响严重,裂隙发育,岩体较破碎,稳定性较差,含裂隙水,施工开挖易掉块坍塌,易渗流水,围岩为Ⅳ级。

4 控制爆破施工方案

为确保输水隧洞工程实体安全,走马岗爆破在上跨东深供水隧洞施工过程中,爆破过程全程进行爆破振速监测。当爆破振速超过规范及安全要求时,及时调整爆破参数及施工方案。

在走马岗隧道左线内设置两个交叉影响施工段(zk22+049~zk22+079,zk22+159~zk22+189)和一个交叉施工段(zk22+079~1zk22+159),两区段施工采用差异化爆破(图2)参数。在第一个交叉影响段施工前提前进行爆破振动试验,通过爆破振动测试对爆破振动参数进行采集、取样、分析,合理布置爆破方案参数及施工进尺,反复验算、调整、制定最终合理施工方案;当进入交叉段施工时,在交叉影响段的爆破参数基础上进行进一步优化,更严格控制地爆破振速。施工过程严格按方案施工并全程监测爆破振动数据及输水隧洞内爆破震动参数,确保引水隧洞构造物安全。

图2 差异化控制爆破区段划分

4.1 爆破振动监测方案

4.1.1 监测仪器

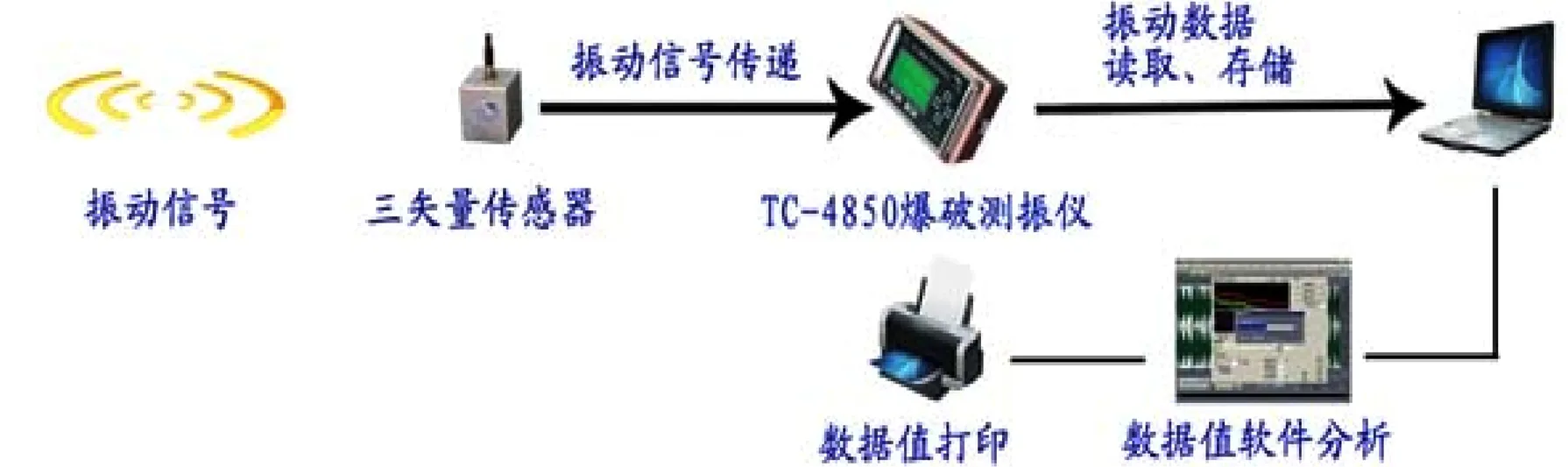

采用成都中科测控有限公司生产的TC-4850爆破测振仪,该仪器为多功能监测仪。仪器轻小便携、耐压抗击、操作性优越,配接相应的传感器能完成加速度、速度、位移、压力、温度等动态过程的监测、记录、报警和分析。具体工作示意图如(图3)所示。完整的爆破测振过程如(图4)所示,可分为三个部分,分别是测试参数、现场测试、数据回放。

图3 TC-4850爆破测振仪工作示意图

图4 爆破测振测试过程

4.1.2 监测方案

根据现场施工情况,上台阶爆破总装药量在230~260kg,分8~9段爆破,最大掏槽药量为30~34.8kg,单段起爆药量较大。下台阶分左右侧分别爆破,一次起爆总药量20~24kg,分3~4段爆破,单段起爆药量较小,振动较小。因此,此次实验重点对左右线上台阶爆破开挖进行监测。

隧道上下台阶间距约50m,测点布置在边墙上,测点位置距上台阶工作面后方分别为15m、20m、25m、30m,距下台阶上表面2m。左、右线测点布置方案如(图5)。

图5 测点布置方案

传感器固定时,首先用电钻在衬砌上打膨胀螺丝孔,采用石膏粉加水调制成浆糊状作为粘结剂将传感器粘在测点表面,用不锈钢夹片加膨胀螺丝固定,保证其可随衬砌同时振动。在安装过程中,垂直方向Z应该尽量保持与水平面垂直,水平X方向与隧道轴线平行,水平Y向垂直隧道壁。

5 监测成果与建议

(1)现场爆破振动监测成果表明:对应于不同起爆段,振动速度时程曲线分段明显;其中上台阶掏槽眼爆破时振动速度最大,现场3.0m进尺爆破时,Ⅲ级围岩和Ⅳ级围岩掏槽眼装药量分别为34.8kg和30kg,20m处得到的最大振动速度分别为13.9cm/s和12.5cm/s,振动速度超过水利厅要求的允许振速7cm/s的技术指标;当掏槽爆破形成自由面后,其他段别爆破引起的振动速度较小,监测结果显示段装药量小于20kg时,20m位置最大振动速度均小于7cm/s。

(2)根据现场的爆破振动监测成果,按照萨道夫斯基公式对掏槽眼段爆破振动速度进行回归分析的振动规律为:

Ⅲ级围岩K=146.7,α=1.3,其表达式:

Ⅳ级围岩K=203.4,α=1.5,其表达式:

振动规律与现场监测成果吻合较好。

(3)根据掏槽眼段萨道夫斯基公式回归结果和振动速度控制标准(小于7cm/s)对进尺和掏槽眼装药量进行严格控制:交叉段施工时每循环进尺严格控制在1.5m,掏槽眼装药量Ⅲ级围岩不超过9.5kg,Ⅳ级围岩不超过12.6kg;其他段最大装药量不超过20kg。并将在进入交叉段时进行施工监测。

(4)根据掏槽眼段萨道夫斯基公式回归结果和振动速度控制标准(小于7cm/s),计算出采用当前进尺和药量进行爆破施工时,与交叉处的安全距离,Ⅲ级围岩为33.9m,Ⅳ级围岩为29.4m;在此范围内,需采用验证过的优化爆破方案进行施工。

(5)根据最大段装药量对爆破方案进行了优化设计,下一阶段将进行优化爆破方案的现场验证,施工单位需要严格按照爆破方案进行装药爆破;对振动速度进行监测,若出现振速超限情况,需对爆破方案进一步优化,使振动速度控制在《爆破安全规程》规定的范围内,保证交叉段爆破施工时东深供水隧洞的安全。

6 结束语

通过走马岗隧道成功实施爆破监测从而有效指导控制爆破,安全、顺利上跨东深供水输水隧洞的建设实例,总结出:在无法避免先后建设的新旧隧道平面交叉情况下,采用控制爆破施工技术,并严格进行爆破监测指导爆破施工、合理调整爆破参数从而控制爆破振速在规定范围内,可以有效保证原有已建成隧洞的实体安全,为类似工程施工提供参考。

[1]GB6722-2003,爆破安全规程[S].

[2]JTGD70-2004,公路隧道设计规范[S].

[3]JTGF60-2009,公路隧道施工技术规范[S].

[4]崔积弘.隧道掘进爆破振动的数值模拟研究[D].青岛:山东科技大学(硕士学位论文),2005.

[5]毕继红,钟建辉.邻近隧道爆破震动对既有隧道影响的研究[J].工程爆破,2004,10(4):69-73.

[6]王剑晨.爆破对隧道围岩稳定性的影响[D].北京:北京交通大学(硕士学位论文),2010.

[7]王振毅,李静,胡锐.基于LS-DYNA的某邻近洞室爆破振动模拟分析[J].爆破,2010,27(1):104-106.

Technology Analysis of Blasting Vibration Monitoring On the Building Highway Tunnel Acrossing the Existing Water Supply Tunnel

GAOPeisong

(Fujian Tunnel Engineering Co., Ltd.Fuzhou 350002)

During the construction process of the highway tunnel across both on the water conveyance tunnel blasting , in order to prevent the influence of blasting vibration to the existing tunnel physical security, through the analysis and control of blasting vibration velocity, charge guidance in the process of adjustment in the test section and explosive detonator , so as to achieve the purpose of the control of blasting vibration velocity is below 7cm/s and to ensure that the operation of water conveyance tunnel is safe.This paper introduces the application of blasting vibration monitoring technologyprocess for engineering and technical personnel engaged in similar work reference.

Acrossing tunel; Controlled blasting; Monitoring and measurement

高培松(1981.12- ),男,工程师。

2015-03-31

U4

A

1004-6135(2015)05-0088-03