基于SolidWorks三维建模矩形顶管掘进机壳体的设计

王胜勇

(上海隧道工程股份有限公司,上海 200032)

0 引言

隧道掘进机是用于地下隧道施工的掘削设备,常见型式为圆形结构,主要因为圆形掘进机壳体受力均匀,且圆形隧道结构具有稳定可靠的特点。随着经济发展对地下空间开发利用的需求增加,尤其在过街地道、地铁车站的地下走廊等工程中,矩形隧道建设具有更大的空间开发优势。利用矩形顶管机施工所获得的通道断面不仅接近于实际使用的断面,具有较高的空间利用率,而且还可为工程后期的改造装修带来便利,节省工程成本,具有很好的经济性。目前,许多发达国家都掀起了开发异形断面掘进机技术的高潮,先后进行了矩形隧道、椭圆形隧道、双圆形隧道、多圆形隧道掘进机及施工技术的试验研究和工程应用[1-3]。

矩形顶管机是一种在壳体围护支撑借助安装于始发井内的后顶进千斤顶和相关机械装置向前推进的隧道掘进设备。通过组合刀盘切削土体,并由螺旋机等装置完成排土作业,再由顶进装置顶进一节管节长度的距离后,将顶进千斤顶缩回,并将一节成型管节放置于机头或已安装管节与后顶进装置之间的空间后继续顶进,如此反复完成整个隧道掘进施工[4]。壳体结构是顶管掘进机中非常重要的承载和围护结构,其结构设计的好坏关系到整个隧道施工工程的成败。在传统的机械设计过程中,通常需要丰富的实际经验,设计过程相对比较繁琐复杂,设计人员的水平决定了壳体设计的质量好坏。采用有限元方法对顶管机的壳体进行设计,将使整个壳体设计过程变得更加简单快捷,计算结果也更准确,但目前大多数文献涉及到的有限元计算方法主要集中应用于对顶管机施工过程的土体力学计算和理论分析[5-6]。

本文根据实际工程需求,进行示范例4.2 m×6.9 m土压平衡矩形顶管机机械设计工作,讨论壳体关键结构的设计要点;建立矩形顶管掘进机壳体模型,利用SolidWorks三维分析软件[7]对示范例矩形顶管机壳体进行相关研究,形成一套基于SolidWorks建模的壳体设计、校验及优化的有限元分析方法。

1 壳体总体设计概述

顶管机壳体分前后2个部分,前壳体与后壳体尺寸大小基本相同。在设计过程中,通常采用刀盘超挖形式使刀盘切削断面略大于壳体和管节断面尺寸,这样有利于顶管机机头进出洞控制、掘进纠偏和姿态调整。另外,根据结构特点在壳体周边均匀设置泥浆压注孔,通过泥浆孔向前后断面尺寸差形成的环形空隙处填注减摩泥浆,壳体减摩泥浆套可有效减小后壳体及管片在土层中的顶进阻力,有利于对正面土压力的控制,提高掘进工作效率。

在壳体设计中,内部的结构设计是非常关键的环节。由于壳体受力复杂,因此,在壳体内合理设置支撑梁、加强筋等结构,在满足整体装配要求的前提下,提高壳体的结构强度和刚度[8]。前壳体作为刀盘驱动和螺旋机等结构的支撑体,其结构受力最大,安装的设备也最为重要,因此,在掘进机壳体设计与分析过程中都以前壳体为首要目标。

2 前壳体结构方案模型建立

前壳体设计时,应按照相应的外形尺寸设计三维模型。在确定了壳体外形尺寸的前提下,根据施工埋深、结构尺寸及受力状态,初定壳体的板厚尺寸。

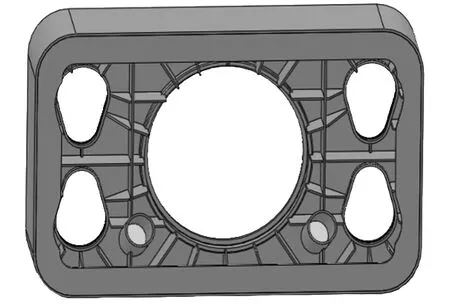

根据壳体结构形状和施工需要,确定刀盘位置。大刀盘驱动装置一般设置于壳体正中心位置,4个小刀盘(偏心)驱动装置则置于其两侧,螺旋机安放在壳体的底部。为获得较大的切削比,同时考虑到刀盘受力的均衡性,小刀盘(偏心)驱动安装位置距壳体侧边缘的距离与距大刀盘驱动的距离大致相等,同侧2个小刀盘驱动装置相对壳体中心线上下对称。整个顶管机布置2个螺旋机进行出土作业,螺旋机出土口要尽量靠近壳体底部,布置左右位置时,要尽量保证完成整个土舱内的渣土输送,以实现对正面土压力的建立和控制。顶管机前壳体正面视图如图1所示。

确定各主体结构的形式及位置后,需布置各种加固结构以增加主体结构的强度和刚度。示范例壳体模型中,加固结构形式一般采用圈板、撑梁及筋板。圈板是沿周向连接壳体内缘轮廓的环状竖向加强板,主要起到支撑和加固顶管机外壳体结构,以减少壳体受土压力而变形的作用。撑梁是用于连接整个壳体两侧的结构,包括位于贯穿大刀盘驱动的横向撑梁,以及2根贯穿螺旋机筒体的纵向撑梁。筋板则沿各个刀盘驱动的受力中心向四周发散方向进行布置,对壳体有较大的支撑和加固作用,同时,还可将刀盘驱动所受的切削应力均匀地分散到壳体主结构。前壳体后视图如图2所示。

图1 前壳体正面视图Fig.1 Frontal view of front shell

图2 前壳体后视图Fig.2 Rear view of front shell

3 前壳体模型的三维有限元处理

3.1 约束的确定

在完整地设计和建立了前壳体的三维模型后,在SolidWorks三维环境下使用有限元分析法对前述的设计方案进行检验,以确认设计方案中的设定参数是否符合施工时受力和变形要求。

前壳体正面及周边都受到顶进反作用力与土压力作用,而后端则与顶管机主体部分连接。当顶管机前端受力时,顶管机主体不会产生较大的变形,因此,可以将前壳体与顶管机主体的连接端作为受力分析的相对固定约束面,并施加固定约束,以观察壳体变形状况。

壳体的固定约束如图3所示。图3中箭头指向的平面即为壳体模型的固定约束面,此面靠近后壳体,相对于其他连接面受载荷作用较弱,相对应力变形较小,在图3的方向上进行位移约束和旋转约束,即表示该面受约束保持固定。

图3 壳体的固定约束Fig.3 Fixed constraint of the shell

3.2 载荷的确定

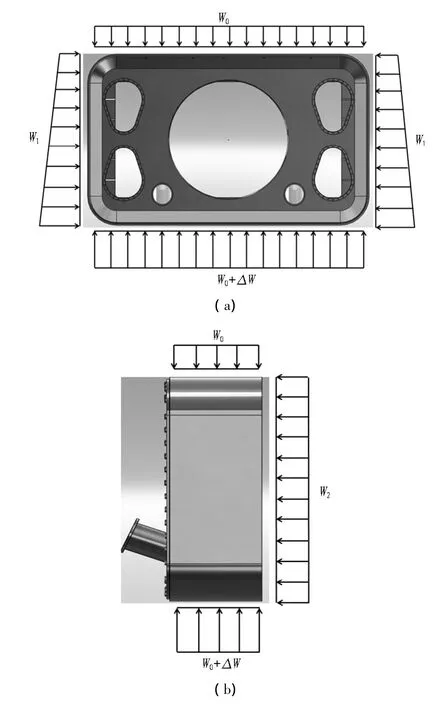

设定约束后对壳体施加外载荷[9-10]。施工时,由于前壳体受力较复杂,因此建立模型时进行了相关简化,在前壳体模型上施加的主要载荷包括顶部竖向载荷W0、周边土压力载荷W1和正面刀盘驱动等结构受到的顶进反力载荷W2。

图4为顶管机前壳体的受力简化模型图,包括壳体正面和侧面2个方向。在进行三维建模时,模型的每一个部件都使用与实际形状、大小相等尺寸建立。根据实际结构的材质确定结构材料后,可以直接算出结构的实际质量,同时,在定义自重载荷时,按计算所得的实际质量自动确定载荷大小,确保数值的准确性。

图4 壳体受力模型Fig.4 Stress model of shell

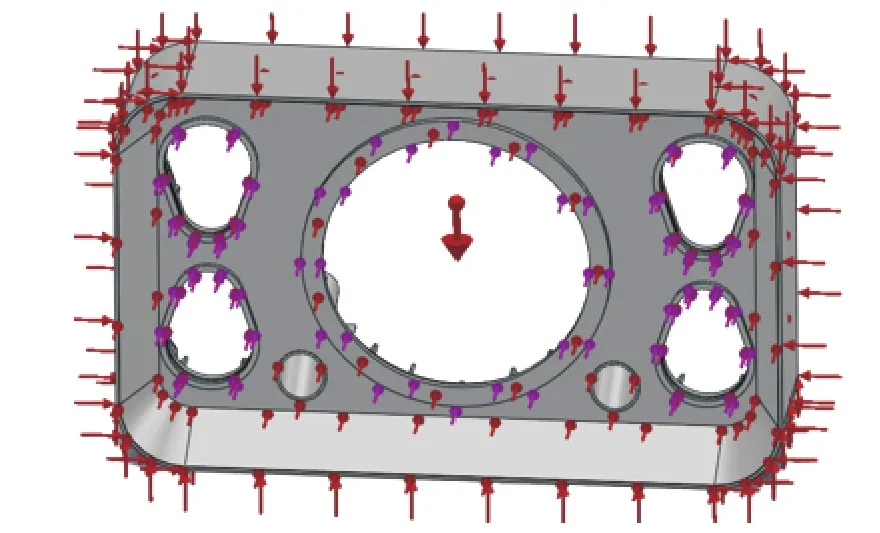

图5为壳体载荷分布图。图5中紫色箭头代表刀盘驱动受到的正面顶进反力W2,正面顶进反力的实际大小为后顶进顶力减去顶管机及管节所受到的各种阻力[11]。但事实上,顶管机后顶进力与土体摩擦阻力均是随着顶管机向前推进而不断变化增大的,其他形式阻力难以准确测量,而通过理论计算得到顶进反力的准确值确实比较困难;因此,采取了更加直接的方法。在顶管机正面土仓内安装土压传感器,实际测量得到迎面顶进阻力的最大值与壳体安装驱动部位的最大允许载荷比较,按大值取值。在本示范例设计的壳体结构中,取大刀盘驱动装置的设计承载极限为400 t,即4 000 kN,小刀盘驱动装置的设计承载极限为70 t,即700 kN。

图5中红色箭头代表壳体周边所受的土压力。土压力是按照顶管机顶部最大埋深的施工工况来进行相关计算的[12]。此次设计工况计算如下:顶管机顶部埋深10 m,土体比重水土合算取18 kN/m3,则顶部受到的土压力为180 kN/m2;顶管机壳体高度为4.2 m,则底部埋深14.2 m,受到的土压力约为260 kN/m2。壳体两侧的土压力为侧向压力W1,与垂直方向的土压力W0不同,受土体自立性影响,略小于垂直土压力,在工程计算中常取其值为垂直土压力的0.7倍。侧向土压力随埋深的增加而增大,单位深度的压力增加值为常量,可以通过线性比例计算得出。

图5 壳体载荷分布图Fig.5 Load distribution of shell

3.3 单元网格的划分

在对壳体模型进行施加载荷完毕后,对结构体模型划分有限元网格,如图6所示。网格划分是有限元分析的基础,计算机是以网格节点为基础单位分析计算的,因此,网格划分越细,计算结果越精确,但同时相应的计算量也越大,对计算机的性能要求也越高。根据计算机的性能及对结果的精度要求,设定四面体实体网格。在本示范例计算中,设定网格大小为160 mm,共划分得到37 882个四面体实体网格。

图6 有限元网格划分示意图Fig.6 Diagrammatic sketch of finite element mesh

4 前壳体模型的三维有限元结果分析

4.1 计算结果

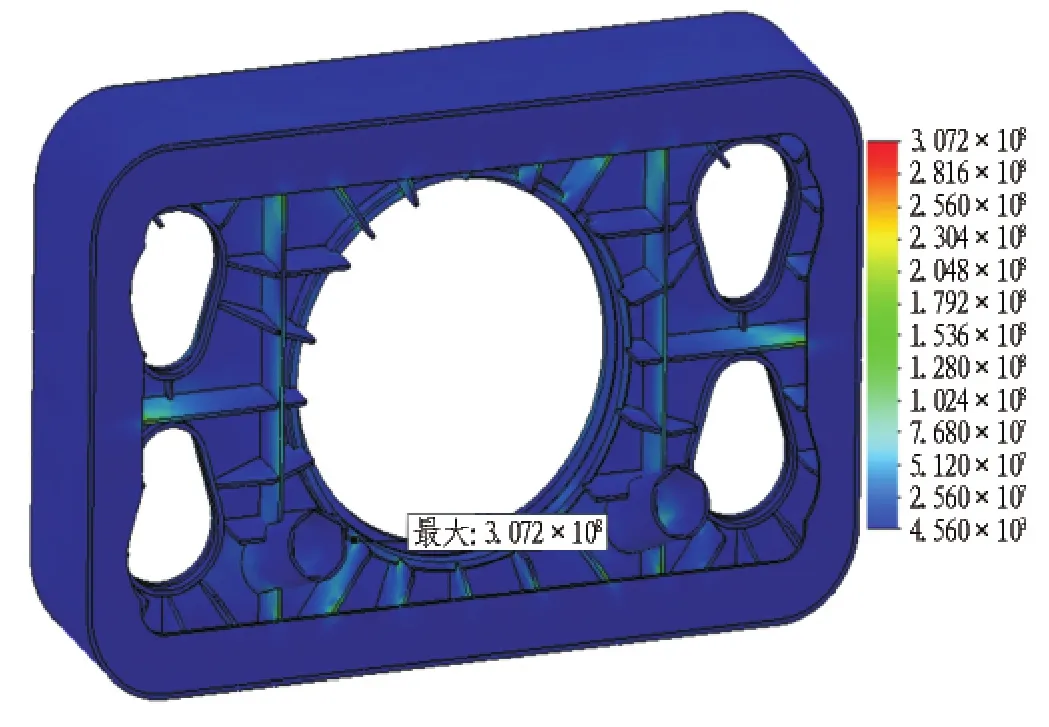

在进行有限元计算处理后,得出壳体应力、变形和安全系数分布图,如图7—9所示。

图7 壳体应力分布图(单位:N/m2)Fig.7 Stress distribution of shell(N/m2)

图8 壳体变形分布图(单位:mm)Fig.8 Strain distribution of shell(mm)

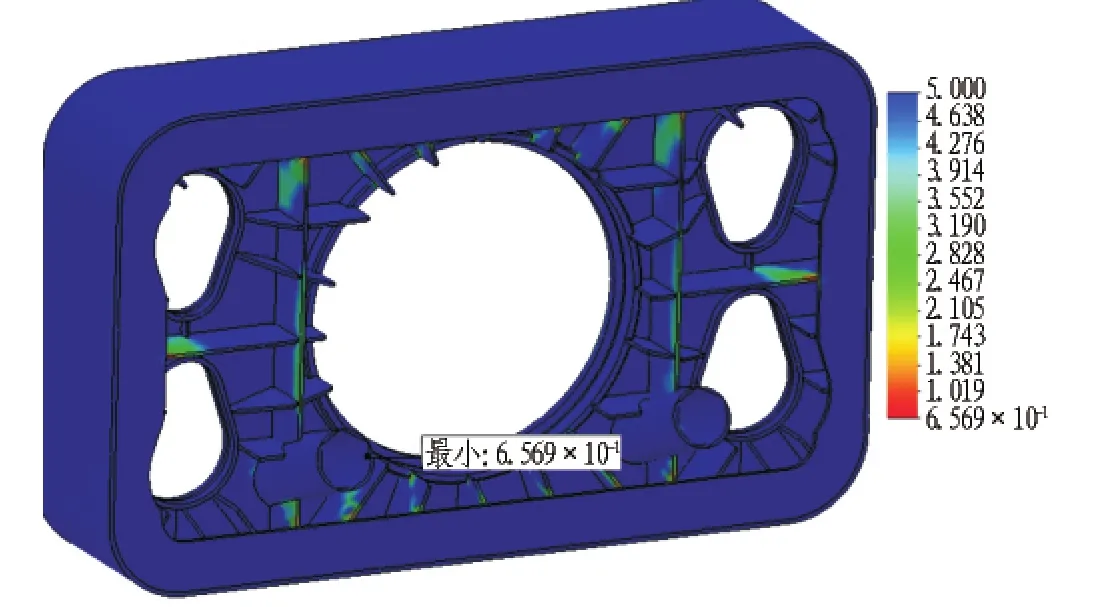

图9 安全系数分布图Fig.9 Safety factor distribution of shell

从图7中可以看出:模型应力分布区域大部分呈蓝色,应力约在30 MPa以下,最大应力为300 MPa,位于中心大刀盘驱动安装孔下部的筋板上;筋板上的应力明显比结构本体要大,说明筋板的布置位置基本位于应力较大区域,分担了壳体应力,是比较合理的。

从图8中可以看出:受到迎面阻力的大刀盘安装孔处及受到竖直土压力的上下壳体中间部分变形弧度较大,这也与受力情况相符;数据结果显示最大变形位移为1.37 mm,在设计要求范围内。

从图9中可以看出:大部分区域安全系数大于4,而设定安全系数的上限显示为5;筋板处的安全系数相对较小,说明筋板处应力较大;安全系数最小值为0.65,发生在应力最大处。

4.2 优化设计

根据对以上结果的分析,壳体模型结构在载荷作用下基本都能满足强度要求,但在筋板尺寸急剧变化区域容易出现应力集中,这些地方的最大局部应力达到了300 MPa,超过了材料屈服强度,属于危险区域。

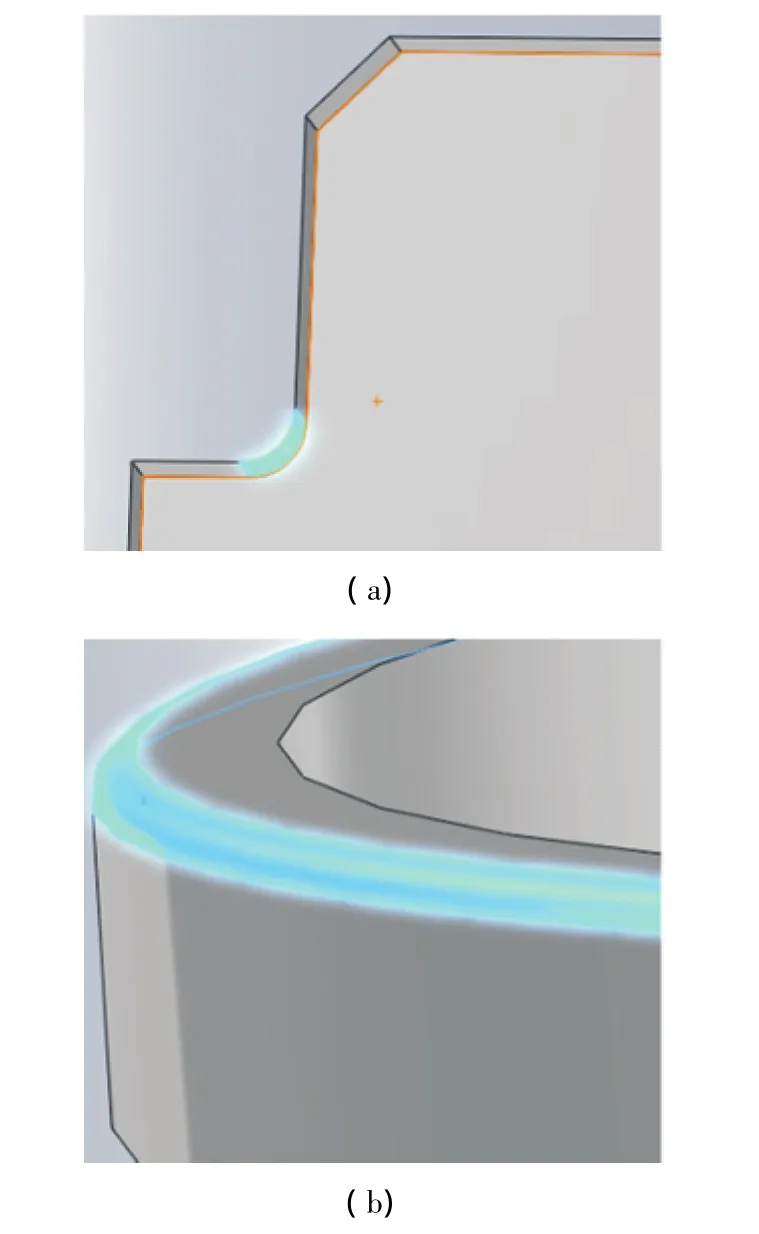

应力集中区域的主要特点是应力远大于正常值,且作用面积小,随距离扩展急速衰减。壳体中心驱动的安装结构为一环套,后方的加固筋板以直角的形式卡住环套的外径和背面,达到固定的目的,这一直角锁紧区域的应力最大,其结构形式和应力分析结果都与应力集中的现象相符合。因此,要消除危险区域,就要改善应力集中,可以采用对直角接触部位圆角过渡的方式进行改善。

图10为改进圆弧面设计示意图。对筋板、驱动套筒的接触部位设定为圆角,保证装配时接触面圆滑过渡,避免产生锐角。

图10 改进圆弧面设计示意图Fig.10 Diagrammatic sketch of improvement of arc surface

图11为改进后的壳体应力分布图。从改进后的分析结果可以看出,最大应力降至227 MPa,小于普通碳钢的屈服强度(235 MPa),但应力集中点仍然存在,已经不会对结构造成破坏性影响,证明利用圆角改善应力集中是切实可行的。

图11 改进后的壳体应力分布图(单位:N/mm2)Fig.11 Stress distribution of shell after improvement(N/mm2)

5 讨论及展望

本文应用SolidWorks建模及有限元分析方法对顶管机壳体结构的方案设计进行校验,不仅使设计过程变得更加简单快捷,而且使设计结果更加准确。

1)依据实际的应力和变形,对壳体进行设计校验。设计的模型存在不安全结构区域,大部分位于壳体中心驱动装置部位,采取加强筋板布置和加固薄弱部位,保证结构的强度和刚度。

2)针对分析结果中筋板的应力集中缺陷,采用了接触边倒圆角的方法来解决,实际施工效果证明了这一措施的可行性。

本文对矩形掘进机前壳体结构设计方法进行了讨论,并对结构建模、约束设定和载荷确定进行了相应的简化,形成了基于SolidWorks建模的前壳体设计、校验步骤及优化方法,对矩形顶管掘进机壳体的设计有指导意义。

[1] 彭立敏,王哲,叶艺超,等.矩形顶管技术发展与研究现状[J].隧道建设,2015,35(1):1 -8.(PENG Limin,WANG Zhe,YE Yichao,et al.Technological development and research status of rectangular pipe jacking method[J].Tunnel Construction,2015,35(1):1 -8.(in Chinese))

[2] 周文波.盾构法隧道施工技术及应用[M].北京:中国建筑工业出版社,2004:327 -343.(ZHOU Wenbo.Shield tunnelling technology[M].Beijing:China Building Industry Press,2004:327-343.(in Chinese))

[3] 吕建中,石元奇.4 m×6 m偏心多轴矩形顶管机的研制[C]//城市交通隧道工程最新技术:2003上海国际隧道工程研讨会论文集.上海:同济大学出版社,2003:354-369.(LV Jianzhong,SHI Yuanqi.4 m × 6 m offset multishaft(rectangular)pipe jacking machine[C]//The New Technology of City Traffic Tunnel Engineering:International Tunnel Engineering Symposium,Shanghai,2003.Shanghai:Tongji University Press,2003:354-369.(in Chinese))

[4] 韩选江.大型地下顶管机施工技术原理及应用[M].北京:中国建筑工业出版社,2008.(HAN Xuanjiang.The principle and application of large underground pipe jacking construction technology[M].Beijing:ChinaBuilding Industry Press,2008.(in Chinese))

[5] 葛金科,沈水龙,许烨霜.现代顶管施工技术及工程实例[M].北京:中国建筑工业出版社,2009.(GE Jinke,SHEN Shuilong,XU Yeshuang.Modern pipe jacking construction technology and project instances[M].Beijing:China Building Industry Press,2009.(in Chinese))

[6] 王东.顶管施工的环境影响有限元研究[J].佳木斯大学学报:自然科学版,2012(6):849-851.(WANG Dong.FEM study on ground deformations induced by pipe jacking[J].Journal of Jiamusi University:Natural Science Edition,2012(6):849 -851.(in Chinese))

[7] 叶修梓,陈超祥.SolidWorks基础教程:COSMOSWorks Designer[M].北京:机械工业出版社,2007.(YE Xiuzi,CHEN Chaoxiang.SolidWorks training manuals:COSMOS Works designer[M].Beijing:China Machine Press,2007.(in Chinese))

[8] 成大先.机械设计手册[M].北京:化学工业出版社,2007.(CHENG Daxian.Handbook of mechanical design[M].Beijing:Chemical Industry Press,2007.(in Chinese))

[9] 熊翦.矩形顶管关键受力分析[D].北京:中国地质大学工 程 学 院,2013.(XIONG Jian.Analysisofcritical mechanics of rectangular pipe jacking[D].Beijing:School of Civil Engineering,Chinese Geology University,2013.(in Chinese))

[10] 宋杰,侯艳春.矩形顶管法在城市轨道交通中的应用与设计方法[J].城市轨道交通研究,2010(10):67-70.(SONG Jie,HOU Yanchun.On application and design of rectangular pipe-jacking method in urban rail transit[J].Urban Mass Transit,2010(10):67 -70.(in Chinese))

[11] 谭儒年,赵栋.长距离顶管顶力控制分析[J].天津建设科技,2012(2):57 - 58.(TAN Runian,ZHAO Dong.Analysis on control of the pipe jacking force in long distance tunnel construction[J].Tianjin Construction Science and Technology,2012(2):57 -58.(in Chinese))

[12] 王伟钢.超大直径盾构盾尾刚体结构稳定性研究[J].市政技术,2011(S2):228 -231.(WANG Weigang.Study on stability of the rigid tail structure of large shield[J].Municipal Engineering Technology,2011(S2):228 -231.(in Chinese))