JF系列某型电连接器组件端子可靠性研究

杜永英,孙志礼,吕春梅

(1.东北大学机械工程与自动化学院,辽宁 沈阳110819;2.沈阳化工大学,辽宁 沈阳110142)

0 引言

电连接器是一种为电线和电缆端头提供快速接通和断开的装置,在电子设备中主要传输电信号和输送电能量,它的连接性能对整个系统的安全可靠运行起着关键的作用。参考文献[1]对电连接器的绝缘失效进行了研究,主要从材料、工艺和设计的角度出发进行研究;参考文献[2]报道了三维振-滑试验系统,可以在不同频率下在垂直方向上获得接触件的触点加速度、位移等参数,可以利用电磁力控制触点多自由度相对滑动;参考文献[3-4]报道了电连接器组件端子在载荷作用下,将随之出现微幅相对运动,这种相对运动会导致插针、插孔表面滑动磨损,使表面镀层受到迫害,进而组件端子的材料也会裸露在外,与空气中的氧、硫发生氧化反应;参考文献[5-6]主要报道了电连接器涂层的研究,研究了不同的涂层材料对电连接器可靠性的影响情况;参考文献[7-8]主要对电连接器在腐蚀磨损方面进行理论和仿真试验研究。在此,主要对JF系列某型电连接器插针与插孔的接触组件的插拔过程进行建模及仿真研究。

电连接器的组件端子也称为接触件,主要由插针和插孔组成,是电连接器的导电部分和核心零件,通常插针和插孔一一对应。振动的加速度越大,则插孔与插针间之间的相互运动也越剧烈,出现接触电阻增大或接触对瞬断现象的可能性也就越大,电连接器的失效概率也就越大。

1 随机振动作用下电连接器的接触失效过程

通过对电连接器在振动应力下接触失效的相关产品进行观察,发现有大量的黑色斑痕出现在电连接器插针与插孔的接触部位,这是因为在电连接器的接触端子产生了微动,即插针和插孔发生了相对滑动。而对于具有同样硬度特性插针与插孔的相对滑动,会产生针、孔表面的材料转移及互相嵌入对方,并会产生细小的碎屑磨粒。在接触件材料的粘着磨损作用下,接触件表面的镀金层受到严重破坏,从而铜合金基体被暴露出来,裸露的铜合金在没有镀金层的保护作用下,会因摩擦热而引起的高温作用发生迅速的氧化反应。同时,其在一般的大气中也会遭受到各种有害气体的腐蚀而产生钝化,进而产生一层电绝缘层。另外,从失效电连接器接触处的磨损范围以及参考文献[9]所述的理论失效模型也可以看出,插孔与插针之间的相对运动幅值很小。

在载荷的作用下,发生相互接触的接触峰点在外界振动应力的作用下会发生相互摩擦,使得接触表面产生磨粒磨损。当表面的材料互相转移时,接触件的基体铜合金就外露了,铜合金易与空气中的氧及各种有害气体发生化学氧化反应,迅速生成一层薄腐蚀膜。然而,接触面上的切向相对微震会使刚生成的腐蚀膜受到破坏,使一部分的氧化薄膜被剪切分离下来,这部分薄膜氧化物汇集在接触表面的低凹处并逐渐发生渗透,直到深入到接触部分的裸露金属层内部。经过多次的摩擦循环运动之后,若产生的腐蚀物填满了接触表面的低凹部分,则使接触电阻急剧增大,进而导致电连接器的接触失效,这就是微动磨损的对接触失效的影响机理。

2 随机振动作用下电连接器的失效理论模型

微动磨损是电连接器受到随机振动时,接触件所产生的主要的失效形式,电连接器失效主要由于接触件间的接触电阻值增加,接触件间的接触电阻与电连接器接触件的裸露接触表面生成的氧化腐蚀物的多少有关。在动态振动的作用下,接触件表面产生微动磨损,使产生的磨屑与空气接触并在磨损剪切作用下快速产成一层氧化腐蚀膜,电连接器接触电阻值的增长情况,可用由动态振动引起的微动磨损而导致的氧化物生成速度变化来描述,即

A为磨损氧化物的累积体积量;t为时间;R(t)为反应速率。则某时刻t之前的退化量(t=0时,假定A(0)=0)为:

电连接器接触件磨损氧化物的累积体积量,与接触件的温度和裸露基体金属材料表面积成递增函数关系变化,温度越高反应速度越快。同时,取温度与随机振动作为影响接触件的温度与裸露基体金属材料的表面积的影响因子,依据参考文献[10]得出的温度与反应速率的关系,由阿列里乌斯公式[11]可得:

ΔW 为激活能;T为绝对温度;k为波尔兹曼常数(0.861 7×10-4eVK-1);β为系数。

当考虑随机振动时,反应速率为:

ε1=eC1·σ为能量系数;ε2=eC2·σ/kT为激活能系数;C1,C2为常数;σ为振动应力。

因而可以得到:

如果不考虑温度应力T对反应速度R(t,s)的影响,系数βTe-ΔW/kT可由系数β来体现,则反应速度R(t,s)为:

β和λ均为与温度相关的系数。可得:

令d=β/A(t),则可得电连接器寿命与振动应力之间的关系为:

3 电连接器在动态振动作用下可靠性增长方法

根据对JF系列某型电连接器的组件端子在动态振动作用下接触失效的理论分析,对影响接触件可靠性的各种原因进行详细分析,综合分析实际电连接器的动力学模型、生产与使用情况以及生产工艺、制造成本等问题,提出下列改进措施。

3.1 在接触件表面涂覆润滑剂

根据实际的使用过程条件,可对一般的电连接器涂覆一定量的润滑剂,可以减少金属间的粘结,进而使插拔力减小,增加可靠性。还可以通过堵塞金属表面的微孔来阻断金属基底层的电化学腐蚀。避免大气中腐蚀气体侵蚀,有效降低微动腐蚀,使接触电阻保持较小的稳定值,提高接触可靠性。

3.2 从结构设计方面考虑增加接触件之间的正压力

插针和插孔插合时,插针表面的突起与插孔接触,接触压力引起局部的正压力增加,使机体金属变形,接触面积随之增加,使压力变小直到形变停止。增加接触件之间的正压力,可降低动态随机振动应力下接触件的响应幅值,增加接触面的实际接触面积,减小接触电阻,提高电连接器的可靠性。

3.3 在接触件表面作金刚石镀层

金刚石镀层制备工艺简单,产品功能多样,镀层表面质量好。可以通过接触表面的磨合减少真实接触面积,在相同浓度下,接触电阻值随金刚石颗粒增大而增大,金刚石的浓度会随点磨损率的增加而减小。

4 电连接器组件端子插拔力分析设计

4.1 JF系列某型电连接器接触电阻的影响因子

JF系列某型电连接器接触电阻,由基体金属材料的压缩电阻和接触区域的膜层电阻2部分组成。影响接触电阻的因素之中,接触压力的影响效果最大,工程上通常利用针孔分离过程中产生的摩擦力与该接触正压力成比例关系这一特性,采用针孔分离过程中的摩擦力也就是插拔力来计算接触压力。在不考虑其他的影响因素条件下,接触界面的接触电阻为:

RJ为界面接触电阻;m为接触件材料系数;PN为接触压力;α为接触指数。

从式(9)可知,如果接触件的材料、结构及工艺方法已经确定了,则接触正压力的大小主要取决于界面接触电阻。而在生产加工过程中,完全精准地检测接触电阻是很困难的,一般是通过确定接触正压力的值来确保接触电阻值。

接触压力应满足:

[σ]为许用应力;Io为惯性矩;L为插孔开槽处长度;SN为插拔力。

接触压力一般较小,因为弯曲剪应力的影响很小,此处不考虑。由于JF系列某型电连接器插孔有2组接触簧片,因此,针孔的插拔力为:

μ为摩擦系数。插拔力太小会发生瞬间断电,降低接触的可靠性,为了避免此种失效现象,则应使所需最小插拔力满足以下关系:

4.2 电连接器接触件插拔过程的虚拟试验[12]

针对电连接器接触件所产生的接触失效,建立JF系列某型电连接器的有限元仿真模型,只对电连接器的接触件进行建模,接触件由插针与插孔2部分组成。

根据参考文献[13]取最小插拔力为0.25N,电连接器接触件所用材料铜合金的屈服极限为210 MPa,许用应力为140MPa。通过理论计算得到接触件的最大接触正压力为2.756 1N,假设接触表面的摩擦系数为0.21,可计算出接触面的最大插拔力为1.103 1N。

按照假定插针和插孔在Y和Z向都无运动,即位移取零,插针的X向位移也为零,插孔X向位移取3.5mm,取接触面的摩擦系数为0.21,接触件材料的泊松比为0.33,弹性模量为10.3×1011N/m2,分别对接触件在受到最小接触正压力与最大接触正压力时的插拔过程,进行有限元仿真试验。

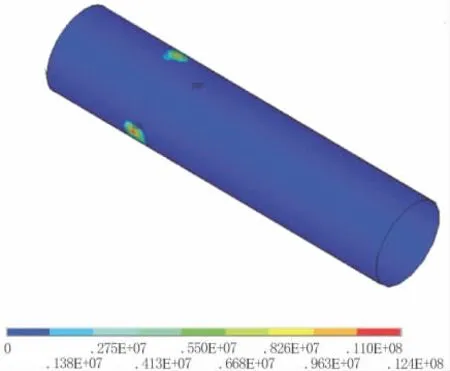

利用ANSYS13.0软件,分析计算最小插拔力时应力状态如图1所示。由图1可知,电连接器的最大应力位置出现在插孔簧片的根部,与力学模型的理论分析一致。此时接触面的应力分布如图2所示。

电连接器的插拔力随插入时间的变化过程如图3所示。图3描述了接触件受到最小插拔力时插拔力 随时间变化情况,最小插拔力近似为0.252 N。在此基础上,继续增加接触正压力,当接触件的最大应力达到材料的最大允许应力时,应力分布如图4所示。此时插针与插孔接触面的应力分布如图5所示。

图1 最小插拔力时的应力状态图

图2 最小插拔力时针孔接触面的应力分布

图3 最小插拔力随时间的变化

图4 最大插拔力时的应力分布

电连接器接触件的插拔力随时间的变化过程如图6所示。由此,当电连接器的接触最大应力值达到材料允许的最大许用应力时,插拔力约为0.961 2N,此运算结果与前文力学模型求解而得的数值基本吻合。因此,将电连接器的插拔力设定值为0.25~1.10N之间。

图5 最大插拔力时针孔接触面的应力分布

图6 最大插拔力随时间的变化

5 结束语

分析了JF系列某型电连接器的组件端子在随机振动应力作用下的接触失效过程及其运动状态的理论力学模型,确定了电连接器的可靠性增长方法。确定了插拔力的变化趋势及各因素之间的关系;并以插拔力为研究目标对接触正压力进行衡量研究,得出了取值范围内组件端子接触失效随插拔力的增加而降低的结论。

建立JF系列某型电连接器单针孔接触对的有限元仿真模型,利用所建模型模拟电连接器接触件的插拔过程试验,得到接触面最大和最小分离力时的应力和应变分布图以及随时间变化图,图示数据与理论模型计算相吻合,确定插拔力设计选用范围为0.25~1.10N。

[1] Angadi S V,Jackson R L,Choe S Y,et al.A multiphysics finite element model of a 35aautomotive connector in-cluding multiscale rough surface contact[J].Journal of E-lectronic Packaging,2012,134(1):1001-1012.

[2] Wada S,Sawa K.Degradationphenomenon of electrical contacts by 3-D oscillating mechanism[C]//Proceedings of the 54th IEEE Holm Conference on Electrical Contacts,2008:284-293.

[3] Ju Y,Amano M,Chen M J.Mechanical and electrical cold bonding based on metallic nanowire surface fasteners[J].Nanotechnology,2012,23(36):1006-1011.

[4] Fu R J,Choe S Y,Jackson R L,et al.Modeling and analysis ofvibration-induced changes in connector resistance of high power electrical connectors for hybrid vehicles[J].Mechanics Based Design of Structures and Machines.2012,40(3):1517-1522.

[5] Noel S,Correia S,Alamarguy D,et al.Fretting behaviour of various intermetallic compounds in electrical contactsInfluence on reliability [J].Wear,2011,271(9):1515-1523.

[6] Sakairi M,Tateno T,Tamura A.Simulation method for connector packaging[J].Fujitsu Scientific & Technical Journal,2010,46(3):299-306.

[7] Belakhdar R,Noel S,Alamarguy D,et al.Effect of fluorinated lubricants on the friction modes of tin electrical contacts submitted to fretting[J].European Physical Journalapplied Physics,2010,49(2):143-145.

[8] Swingler J.Enhancing connector reliability by using conducting polymer materials to minimise contact fretting[J].Materials & Design,2009,30(10):3935-3942.

[9] Daniel C,Mucklich F,Mueller J,et al.Characterization of periodic micro-/nano-patterns for wear minimization of electrical contacts[J].Praktische Metallographie,2003,40(8):377-386.

[10] 杜永英,孙志礼,王宇宁,等.基于热分析电连接器的温度应力的研究[J].机械设计与制造,2013(10):42-44.

[11] 姚立真.可靠性物理[M].北京:电子工业出版社,2004.

[12] 胡仁喜,龙凯,党沙沙,等.ANSYS13.0多物理耦合场有限元分析从入门到精通[M].北京:机械工业出版社,2012.

[13] 国防科学技术工业委员会.GJB 1216—91电连接器接触件总规范[S].北京:国防科工委军标出版发行部.