TX1600G数控镗铣加工中心滚珠丝杠热特性分析

孙 军,秦显军,钱彬彬,黄 圆

(沈阳建筑大学机械工程学院,辽宁 沈阳110168)

0 引言

滚珠丝杠具有传动精度高、传动效率高、传动精度高、传动可逆性、同步性好和使用寿命长等优点,被广泛用于数控机床及加工中心。但是其热变形严重影响机床的加工精度[1]。为了保证机床的加工精度,需要对滚珠丝杠进行热误差补偿。利用ANSYS对在实际工况下的滚珠丝杠进给系统进行热仿真分析,为滚珠丝杠进给系统建立热误差补偿模型,提供理论依据。国内外已对滚珠丝杠进给系统热分析进行很多相关的研究。如美国佛罗里达大学的Ziegert[2]等用人工神经网络(ANN)方法,在一个双轴数控车床上建立了运动误差模型去预测误差的大小,并通过实验验证结果,表明神经网络能够较好预测误差,显著降低零件的尺寸误差。易学平[3]对丝杠机构在工作过程中,摩擦引起的温升和热变形进行分析,得出了适用于实际工况的温度场经验公式。何震[4]以滚珠丝杠进给系统的有限元热分析结果,建立了三维温度场数学模型,分析了进给系统的内部热源,确定有限元分析的边界条件,对温度场进行ANSYS仿真。夏军勇[5]等通过研究滚珠丝杠受周期变化热源影响而产生的温度场、热变形及其变化特性,进行理论分析和仿真,并用叠加法求解了多变化热源下的温度场函数,进一步为研究机床的热动态特性提供了理论基础。

1 滚珠丝杠进给系统热分析模型

在滚珠丝杠进给系统中,电机产生的热量要通过电机架和联轴器才能传递到滚珠丝杠上;工作台在导轨长度方向的摩擦力很小,产热不多;切削产生的热量及时被切削屑和冷却液带走,这些热量在分析过程中都可以忽略。因此进给系统的主要热源是轴承、螺母和滚珠丝杠旋转时的摩擦发热。

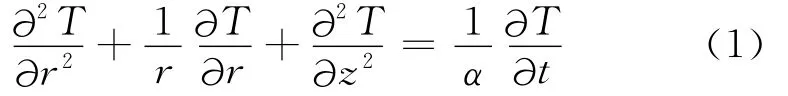

1.1 滚珠丝杠导热的理论模型

丝杠工作过程中没内热源,靠摩擦生热。当进给系统的热量流入和流出相等时,系统的温度不再随着时间变化,此时系统进入热平衡状态[6]。由于机床上的丝杠长径比很大,为了方便以后的研究,忽略径向的温度变化,而且丝杠是轴对称的,所以将进给系统丝杠轴的传热模型简化成一维传热模型。满足热传导微分方程:

丝杠温度分布初始条件为:

T0为初始温度,丝杠与工作环境的初始温度设定为20℃。

1.2 发热量的计算及边界条件的确定

根据传热学理论[7],辐射散热的热量较少,故一般只考虑热传导和热对流。滚珠丝杠副的热源包括摩擦热、环境温度和热辐射等,但主要是摩擦热,摩擦发生在丝杠与支承轴承、螺母之间。为了确定热源强度,需要计算摩擦力矩,根据摩擦力矩再计算热流密度参数。

1.2.1 发热量分析

轴承的发热量主要是由轴承的摩擦力矩引起的,其发热量为[8]:

发热量Q是无法直接加载到有限元模型上,必须转换成热流密度形式,其计算公式为:

S为热源面积。

1.2.2 丝杠轴与螺母的热源分析

丝杠与螺母之间的摩擦主要通过滚珠与滚道面的接触摩擦。滚珠和滚珠面近似看作点接触,摩擦是发生在滚道面上的局部区域,而非整个滚道面。

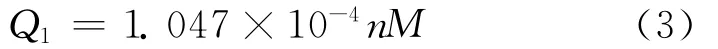

丝杠轴与螺母的摩擦引起螺母发热,其发热量为:

Qlm为丝杠轴与螺母间的发热量;n为丝杠的转速;M为丝杠与螺母间的摩擦力矩。

由于丝杠轴与螺母间的摩擦热量分配于滚珠、螺母和丝杠轴,其中摩擦热量43%是经过滚道面传导到丝杠轴上,那么热流密度q2为:

1.2.3 滚珠丝杠副的对流换热

流体与滚珠丝杠副表面接触时,会发生热量交换,这是滚珠丝杠副主要的散热方式。流动介质流动起因主要分为2大类,其一是由于流动内部密度差引起的,如丝杠停止运转且空气流转时空气冷却,称其为自然对流换热;其二是由于外部动力源所造成的,如冷却介质流经中空丝杠的孔道,称为强制对流换热。

分析对流换热系数的众多影响因素,根据相似性分别分成若干个无量纲参数,然后通过实验确定这些相似性间的关系,即准则公式。根据上述方法,可获得所有对流换热的努谢尔特准则:

Nu为努谢尔特数;k为流体的热传导系数;L为特征长度。

滚珠丝杠高速旋转,则会带动周围的空气加速运动,从而形成强迫对流换热h1。所以丝杠滚道面的努谢尔特准则为:

Re为空气的雷诺系数;ω为丝杠轴的角速度;d0为丝杠轴的公称直径。

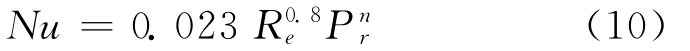

对于管内湍流强制对流换热系数h2,常采用以下表达式:

2 滚珠丝杠副有限元模型

2.1 滚珠丝杠副建模及网格划分

由图1可知,滚珠丝杠高速旋转,导致丝杠螺母、支持轴承与丝杠摩擦产生大量的热,引起热变形,降低传动与定位精度,特别是在高速运转的情况下丝杠系统有可能产生噪声和震颤。

图1 TX1600G数控机床镗铣加工中心

如果将模型全部导入ANSYS中,则影响建模速度,增大计算量,影响计算精度。所以应简化模型,在发热量不变的条件下,用等直径的光杆圆柱体来代替丝杠轴,轴承和螺母则用等直径的空心圆柱体来简化。利用UG建立三维实体模,将三维模型导入ANSYS中。

选择单元SOLID90划分网格。采用具有热结构CONTA174和TARAE170,来模拟滚珠丝杠副中丝杠与螺母及轴承之间的热传导。因为丝杠具有不规则性,所以采用自由法划分网格。

2.2 滚珠丝杠副的移动热载荷[9]

机床在空载进给时,螺母在丝杠上往复移动,为了得到真实的温度场,则需要在ANSYS中运用APDL语言在丝杠上施加往复移动的热源载荷。

在ANSYS中,对流系数与热流密度同时加载在同一位置时,只默认读取最后施加的边界条件,螺母在丝杠的有效工作行程内每移动1次,在前一位置处删除热流密度,施加对流载荷,再在新的位置处删除对流载荷,并施加热流密度,进行求解。如此往复进行,直到滚珠丝杠副中的丝杠、螺母和轴承温度不再升高,达到热平衡。

3 滚珠丝杠热特性分析

3.1 热平衡评定标准

在滚珠丝杠副中,单位时间内流入的热量和流出的热量相等,系统达到热平衡状态,其热态几何精度达到稳定值。如果滚珠丝杠副以某一恒定进给速度空载进给时,当温升达到最大温升的95%时,可以判定系统达到热平衡状态。在实际工况下,丝杠达到热平衡的时间与丝杠的传热系数、丝杠周围空气的流动速度,丝杠两端轴承的润滑冷却系数等因素有关。

3.2 丝杠转速对系统热平衡的影响

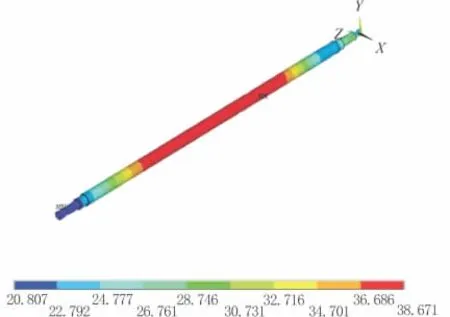

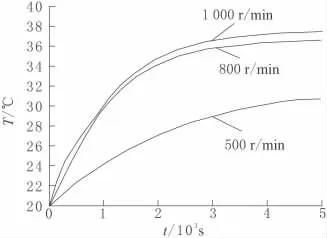

由图2和图3可知,在未通冷却液的情况下,当空载进给系统转速为800r/min时,滚珠丝杠热平衡时间为3 500s,热平衡温度为36.6℃,丝杠在前2 000s内温升比较大。前轴承热平衡时间为3 300 s,前1 500s,温度变化比较大,其平衡温度是31.3℃。后轴承热平衡时间是2 800s。后轴承的整体温升变化不明显,其平衡温度是21.2℃。

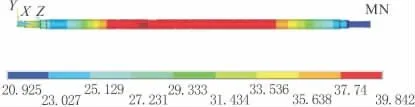

图2 滚珠丝杠进给系统温度分布

图3 进给系统的温升曲线

由图4和图5可知,当进给系统的转速为1 000 r/min时,滚珠丝杠热平衡时间为2 900s,在2 000 s前丝杠温升明显,其平衡温度为38.2℃。前后轴承的热平衡时间分别为2 600s和2 400s,其平衡温度分别为32.1℃和24.2℃,但是前轴承温升变化比较大。

图4 滚珠丝杠进给系统温度分布

图5 进给系统的温升曲线

当丝杠转速分别为500r/min,800r/min和1 000r/min时,提取丝杠上某一点进行分析。通过图6可知,在进给系统中,滚珠丝杠的转速越高,摩擦产生的热量也就越多,达到热平衡的时间就会缩短。所以增大进给速度可以缩短热平衡时间,但达到热平衡的温度变高。

图6 不同进给速度丝杠一点温升曲线

3.3 冷却液对系统热平衡的影响

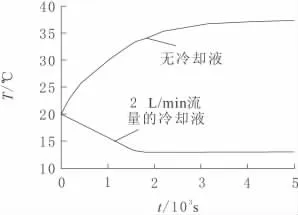

中空丝杠不仅具有质量小的特点,也可以降低丝杠在工作时的热效率,并且可以高精度运行。本次模拟主要讨论中空丝杠冷却液对丝杠温度场的影响。当丝杠空载转速为1 000r/min进给时,通入2L/min流量的冷却液,经过加载移动热源载荷,得到丝杠上一点的温升曲线,如图7所示。

由图7可以看出,冷却液对丝杠的温度变化有影响,在冷却液的作用下,丝杠的热平衡温度降低,而且缩短热平衡时间。当冷却液流量为2L/min时,达到稳态的时间大致为1 600s,此时的稳态温度为13.1℃。

图7 不同冷却液下丝杠温升曲线

4 建立热误差模型

用灰色关联以及模糊聚类分析,选出对TX1600G数控镗铣加工中心工作方向X轴的热变形影响最大的测温点。根据经验,在进给系统中选取的测温点依次为:丝杠两端的轴承以及丝杆上一点。

机床进给系统的热变形是一个非线性的、随温度变化的时变过程。BP神经网络[10]具有并行性、冗余性以及本身的非线性自适应等特点,并且容错能力强,广泛使用在实际中。BP网络结构包括输入层、输出层以及隐含层,其中隐含层可分为单层和若干层。每层之间由权值对各个神经单元进行连接,而层内的神经元之间彼此独立。

由于进给系统热误差机理十分复杂,单一的模型难以全面考虑进给系统热误差的变化趋势和影响因素,所以单一模型在实际预测中的精度较低。灰色神经网络是将灰色系统和BP神经网络综合起来,使得预测精度提高,可以更好地预测热误差变形。具体的建模步骤为:

a.经过灰色关联分析模型,并经过筛选准则,建立温度变数列组成矩阵P,对矩阵P和滚珠丝杠X方向变形建立GM(1,K)模型;得到的实测值进行相减得残差e(0)(t)为:

b.把矩阵P前20组数据作为BP神经网的输入,同时把残差序列e(0)(t)作为输出,则BP神经网络模型具有了残差序列的多输入单输出的特点。用训练好的BP神经网络模型预测出的残差序列为^e(0)(t{}),那么灰色神经网络组合模型的热误差结果为:

假设滚珠丝杠进给方向(X方向)的热误差X0,和经灰色关联分析筛选出来的温度变量X1,X2,…,Xk,组成原始数列。

将上述数列分别作1次累加生成,得到新的数列:

灰色系统模型的还原值为:

5 结束语

TX1600G数控镗铣加工中心结合镗床和铣床的结构特征,具备立式铣床和卧式镗床的双重功能,可以实现X、Y、Z轴按一定规律联合运动。而滚珠丝杠热变形影响加工精度和定位精度。利用ANSYS分析滚珠丝杠转速为500r/min,800r/min,1 000r/min时,丝杠的温度场和冷却液对滚珠丝杠温度场的影响,得到以下结论:

a.在不同进给速度条件下,滚珠丝杠转速越高,摩擦产生的热量也越多,热平衡温度变高,但系统达到热平衡的时间缩短了。

b.分析冷却液对滚珠丝杠热平衡的影响,冷却液可以有效地缩短滚珠丝杠的热平衡时间,可以降低热平衡温度,减小滚珠丝杠的热变形。

[1] Du D,Liu Y,Yan C,et al.An accurate adaptive parametric curve interpolator for NURBS curve interpola-tion[J].International journal of advanced manufacturing technology,2007,32(9/10):999-1008.

[2] Ziegert J C,Kalle P.Error compensation in machine tools:a neuralnetwork approach[J].Journal of Intelligent Manufacturing,1994,5(3):143-151.

[3] 易学平.丝杠结构热变形及近似估算探讨[J].机械工程与自动化,2011,166(3):170-171.

[4] 何振.机床滚珠丝杠系统特性分析及其热变形补偿[D].成都:西南交通大学,2005.

[5] 夏军勇,吴波,胡友民.多变化热源下的滚珠丝杠热动态特性[J].中国机械工程,2008,19(8):955-958.

[6] 黄俊,袁军,汪振华,等.基于有限元法的滚珠丝杠进给系统热特性分析[J].组合机床与自动化加工技术,2014(3):5-8.

[7] 杨世铭,陶温铨.传热学[M].北京:高等教育出版社,2006.

[8] 张伟,叶文华.基于灰色关联和模糊聚类的机床温度测点优化[J].中国机械工程,2014,25(2):456-460.

[9] 万长鑫,滚珠轴承的分析方法[M].北京:机械工业出版社,1985.

[10] 汪样兴,王树林,张云峰,等.数控机床热误差灰色神经网络补偿应用究[J].机械设计与制造,2014(7):236-239.