煤矿装卸用门式起重机的优化分析

张 坚

(大同煤矿集团金庄煤业有限责任公司,山西 大同 037101)

引言

起重机是指在一定承受范围内的纵向提升与横向搬运较重物体的一种起重机械,即为吊车。煤矿装卸使用起重机一般用于煤矿露天堆场中,负责搬运现场的重物。煤矿使用的起重机包含不同的技术参数,如承载力、最大风压、长度、跨度、小车轮压等,通过对起重机的元分析,了解起重机结构和运行原理等,实现起重机的优化设计,实现高水平、高性能地服务煤矿现场,更加高效地应用在煤矿工作中。

1 门式起重机ANSYS分析

ANSYS分析是一种利用电脑使随意连续介质看成被不同数值与力学特点的单元构成,且各个单元之间相互连接[1]。在计算时,利用节点相连的力传递加以研究,结合力学知识和数学理论,并组成方程,得到单元与节点的移动数据和应力。入籍,这种分析方法广泛应用到不同的领域中,通过静力协调、屈曲分析等的研究,为相关研究提供了分析方法。

ANSYS是有限元分析的辅助软件,通过结合前后数据及现实状况进行分析,得出的数据相对真实可靠,准确率较高。ANSYS软件主要分类有:结构分析的基本环节,可以分析线性和非线性,很好的应用到起重机的金属结构分析中。主要计算的为强度与刚度数据;包括了不同的方面,如模态、震动、瞬态动力等。ANSYS对起重机模态分析主要分析有三种:自振频率控制,以此对起重机加以设计;非线性分析,对此ANSYS的主要方法为弧长计算;动力分析,动力分析变载荷和阻尼等,并对效率等不同的数据加以分析。

2 门式起重机结构静力学分析

2.1 载荷计算

依照起重机设计规定,通过实际煤矿卸载需要,对门式起重机的载荷进行计算,载荷种类为自重、起升、运行冲击等等[2]。自重荷载记为PG,主要涵盖的是门架结构的重力以及门式起重机承受的不同零件和器材的重力。大车在工作时会产生一定的冲击形成速度辅助力,应和载荷冲系系数相乘;起升载荷记为PQ,主要为起重机能够提升的所有重物的重量和,开启时对全部结构出现的纵向形成冲击力,将起升载荷与动载系数相乘记为总的升载荷。对于横向惯性载荷PH,当大小车共同运行时会对整个起重机形成一种冲击力,横向惯性载荷值是由运行质量与制动加速度以及系数的乘积。

2.2 载荷处理

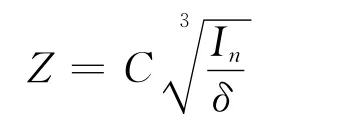

小车钢轨固定法为压板与焊接方法。前者是采用压板将钢轨下部与主梁上接合,每个压板之间有固定间距,而后者是将钢轨焊在板面上,组钢轨与主梁为一体。在对起重机的钢轨进行分析时,可以利用ANSYS进行分析,但是不需要建模,可以将载荷与主梁直接相连。同时为了提高数据分析的准确性,可以准确加载主梁,测量得出载荷主要成三角形状布局。腹板压力长度计算公式是:

式中,C为系数(通常即为C=3.3),In为小车轨道+翼缘板形成惯性矩,δ为腹板厚度[3]。

3 煤矿装卸用起重机结构ANSYS分析

3.1 刚度与强度分析

起重机的形状为箱状,起重机双梁门式模型利用SHELL63。依照起重机的大小明确网格划分尺寸。由于现场要求不同,结合施工情况进行设计和分析。如出现两个危险施工状况,则对其中一个可以将小车布置在门架跨中盛满重物后提升,根据门架的惯性以及打车制动、自身质量等,结合风载荷与门架的偏斜力度;对于另外一个施工风险状况,将小车放置在有效悬臂长度位置,盛满重物提升,也结合第一状况的数据加载。通过对不同工况的加载和分析,可以通过制定有限元法校核表格统计出刚度与强度。计算时通常将安全系数设定1.33,结合钢制型号,对起重机的许用应力、最大垂直静挠度、有效悬臂距离等加以分析。

3.2 起重机结构模态分析

起重机结构的研究过程中,如符合刚度规定时,则需要利用ANSYS分析模态,掌握起重机的震频与振型,避免共振出现。依照起重机振动的位移线路,可针对不同阶级加以研究。依照研究结果得知起重机金属结构上下振动的固有频率,并确定其水平和垂直振频全部符合标注,防止低频问题发生。对模态分析和刚强度的分析比较相似,主要分为跨中与有效悬臂。对于不同工况需要相结合进行有限元分析。如存在2个工况,对于第1个工况,可将小车放置在门架跨中(同刚强度分析相似),无需估算门架质量,没有门架惯性力和风载荷,根据不同阶模态的形变状况加以分析和计算。对于第2个工况,可以将小车放置在门架侧面的有效悬臂处,与1工况一样加以计算。

4 煤矿卸载用起重机优化设计

4.1 优化起重机模型

煤矿装卸用起重机受到运行地点的影响,对起重机的机构和大小无需更改。在保持大小不变的情况下,利用板厚度的改变对模型加以优化。可以针对起重机的主梁、隔板的不同数据加以分析和更改。变量主要有主梁的不同零件厚度(如主腹板、盖板、副腹板等),板厚(支腿、下横梁、加肋、横隔等)[4]。

4.2 约束条件

约束条件主要包括应力、刚度和自振频率的约束,对于应力约束条件主要是由最大应力和剪力、材料许用应力和剪力、安全系数、版计算点的压缩、局部、剪切应力、板局部失稳应力等计算得来;对于刚度方面,主要由小车轮压、轮压支撑间隔、挠度系数、跨度、材料弹性等计算出来;对于自振频率,应在2~4之间。

4.3 优化结果

由于起重机的板厚数值降低,则其结构重力降低,此时应力极高值升高,安全指数极度降低。通常可以观察不同工况的曲线图,位于下面的曲线则应力小。结合优化的垂直挠度和自重之间的变化关系得知,板厚数值降低,起重机自重也相对降低,此时垂直移动距离增加,刚度性能减少,容易出现安全隐患[5]。曲线位于上面的刚度较强。而结合现实设计,可将优化成果加以圆整,并对比优化前与后的大小变化。可以分析出优化后不同指标和数值的变化。

5 结语

起重机是承受重物并搬运的设备,装卸起重机在煤矿施工现场有着很重要的作用。对起重机的结构、模态、刚度、强度、荷载等数值需要高度重视,只有合理科学,才能保证高效地实现装卸工作需求,并且保证煤矿工作的安全。通过对起重机进行元分析,在了解原理的基础上,利用ANSYS方法对其静力学和结构的分析,并加以优化,结合模型和约束条件加以改进,提高装卸起重机的性能和效率,更好地运用到煤矿工作中。

[1] 黄秋芸,唐文献,蔡运迪,等.基于APDL的船用起重机吊臂的参数化设计[J].中国制造业信息化,2012,5(11):240-243.

[2] 陈宝凤,李文峰,付宜进,等.林业起重机整机结构有限元分析和实验验证[J].徐州工程学院学报(自然科学版),2014,2(7):729-814.

[3] 李拔周,徐长生.基于ANSYS的100 t龙门起重机结构有限元分析[J].起重运输机械,2010,3(6):312-314.

[4] 倪佩韦,王胜春,于艳杰,等.塔式起重机动态特性方法研究进展[J].山东建筑大学学报,2014,6(8):556-563.

[5] 管志俊,张青雷,郭井宽,等.一种 QD250/50/10t-25.5型桥式起重机有限元分析[J].上海电气技术,2011,2(4):115-220.