静电纺红花纳米竹纤维及性能表征

陈 慧

(江西服装学院 服装设计与管理分院,南昌 330201)

研究与技术

静电纺红花纳米竹纤维及性能表征

陈 慧

(江西服装学院 服装设计与管理分院,南昌 330201)

利用自制静电纺丝机纺制红花纳米竹纤维与纳米竹纤维,并对其进行性能表征。研究表明,红花纳米竹纤维的纤维细度与纤维粗细不匀率均高于纳米竹纤维,两种纤维的晶型结构均属于纤维素II的晶型结构,而红花纳米竹纤维的纤维结晶度与晶粒尺寸均小于纳米竹纤维。红花纳米竹纤维的红外谱图中表现出羟基红花黄色素A相关基团的吸收峰,验证了静电纺红花纳米竹纤维的可行性。

静电纺;红花;纳米竹纤维;微观形貌;分子结构

竹纤维以其优异的耐磨、吸湿导汗、易上色、防臭、抗紫外线、抗菌、抑菌等性能,且生长周期短、成本较低,深受广大人民群众喜爱,被广泛应用于各类装饰织物及高档服装面料[1-2]。红花是一种能够活血化瘀,对脑血栓、冠心病、高血脂、高血压等有很好抑制作用的中草药[3-4]。当纤维的细度达到纳米级范围内,纤维的很多性能将得到很大改善。本文通过静电纺丝机纺制红花纳米竹纤维,为医药用竹纤维的开发提供一定的参考依据。

1 实 验

1.1 材 料

竹纤维细度6.2 dtex,长度36 mm(江苏大宏纺织集团股份有限公司);CH3OH(山东淄博临淄东晖化工公司),NaOH(杭州恒鑫达化工有限公司),CH3COOH(西安唐朝化工有限公司),LiCl(上海海曲化工有限公司),N,N-二甲基乙酰胺(DMAc,上海友盛化工科技有限公司),羟基红花黄色素A(质量分数≥98 %,上海谱振生物科技有限公司),KBr(湖北绿昌化工有限公司),以上均为分析纯。

1.2 仪 器

静电纺丝机(自制,其中HV-20kV高精度可调高压稳压电源由长春艾克思科技有限责任公司提供;TYD01-01实验室注射泵由保定雷弗流体科技有限公司提供;100 mL注射器的针头内直径为0.45 mm),DHG-9203A恒温干燥箱(上海和呈仪器制造有限公司),JD200-4万分之一精密分析天平(郑州宏朗仪器设备有限公司),JSM-6360LV型扫描电镜(日本日立电子有限公司),HH-8数显双列恒温水浴锅(常州中捷实验仪器制造有限公司),90-2恒温定时磁力搅拌器(上海精科实业有限公司),FTIR-650傅里叶转换红外光谱仪(天津港东科技发展股份有限公司),XRD-7000型X射线衍射仪(岛津公司)。

1.3 方 法

1.3.1 纺丝液的制备

利用DHG-9203A恒温干燥箱将竹纤维在20 ℃的条件下彻底烘干(烘干的标准为间隔0.5 h,称量的质量差值在0.001 g之内),将万分之一精密天平分别称取2份竹纤维,每份20 g,将称取好的竹纤维分别投入到装有400 g、质量分数为17.5 %的NaOH溶液的500 mL烧杯中。将烧杯放置到温度为100 ℃的恒温水浴锅中,沸煮时间为60 min。利用CH3COOH对竹纤维中残留下的碱液进行中和,再用去离子水对竹纤维多次反复清洗。利用CH3OH将处理过后的竹纤维再次反复清洗后,放置到装有200 mL CH3OH的烧杯中45 min。将浸泡后的竹纤维取出,利用DMAc溶液进行多次反复洗涤后,再次将竹纤维投入到装有200 mL DMAc溶液的烧杯中45 min。将浸泡过后的竹纤维取出,在离心机甩干后,放置在20 ℃的DHG-9203A恒温干燥箱彻底烘干。

称取16 g LiCl投入到装有温度40 ℃、质量184 g DMAc溶剂的烧杯中,在恒温磁力搅拌器的作用下充分溶解,配制成质量分数为8 %的LiCl/DMAc溶剂[5]。将配制好的LiCl/DMAc溶剂平均装到2只200 mL的烧杯中,每只烧杯中的LiCl/DMAc溶剂的质量为100 g。将2只烧杯分别放置到温度60 ℃的恒温水浴锅中。分别称取处理过的竹纤维与羟基红花黄色素A分析标准品多份,每份0.1 g,然后在1只烧杯中每次投入1份处理后的竹纤维,倒入LiCl/DMAc溶剂中,并用玻璃棒不停的搅拌,直至LiCl/DMAc溶剂体系中呈现凝胶絮状为止。此时,将装有LiCl/DMAc溶剂的烧杯从恒温水浴锅中取出,放置到温度为5 ℃的冷冻室中,并继续用玻璃棒搅拌,直至所有竹纤维溶解[6]。另1只烧杯中,每次投入1份的竹纤维与1份的羟基红花黄色素A分析标准品到到LiCl/DMAc溶剂中,并用玻璃棒不停的搅拌,直至LiCl/DMAc溶剂体系中呈现凝胶絮状为止。同样,此时将装有LiCl/DMAc溶剂的烧杯从恒温水浴锅中取出,放置到温度为5 ℃的冷冻室中,并继续用玻璃棒搅拌,直至所有竹纤维溶解。

1.3.2 静电纺丝

利用自制的高压静电纺丝机对制备好的竹纤维凝胶絮状溶剂与红花竹纤维凝胶絮状溶剂进行静电纺丝。纺丝仪器规格:HV-20kV高精度可调高压稳压电源的电压设置为20 kV,TYD01-01实验室注射泵的溶剂进量大小为0.2 mL/h,针头距锡箔的接收距离为20 cm。在20 ℃的条件下,按照体积1︰9将水与CH3OH进行混合。将静电纺制出来的纳米竹纤维置于混合液中,将混合液放置在温度-20 ℃的条件下静置24 h后取出,在温度20 ℃的DHG-9203A恒温干燥箱彻底烘干待用。

1.3.3 形貌观察

使用JSM-6360LV型扫描电镜(SEM)在加速电压为15 kV,试样喷金时长为90 s,放大倍数为5 000倍的条件下对静电纺纳米竹纤维纤维与静电纺红花纳米竹纤维的纵向形貌进行观察。

1.3.4 红外光谱

利用剪刀将静电纺纳米竹纤维与静电纺红花纳米竹纤维剪成碎末状后,与KBr混合研磨成粉末,制成KBr压片。利用FTIR-650傅里叶转换红外光谱仪对KBr压片进行红外光谱数据扫描测试。红外光谱测量范围为4 000~400 cm-1,扫描分辨率为0.5 cm-1,每个纤维试样扫描36次。

1.3.5 X衍射

利用剪刀将静电纺纳米竹纤维与静电纺红花纳米竹纤维剪成碎末状后,制成纤维碎末压片。利用XRD-7000型X射线衍射仪,对静电纳米竹纤维与静电纺红花纳米竹纤维碎末压片进行X衍射数据扫描测试。X衍射扫描测试的条件:Cu靶Kα射线;陶瓷X光管,光管电压为60 kV,光管功率为2.2 kW,光管电流为60 mA;Kα射线波长为0.154 nm;扫描速度为2 °/min;Ni滤波;扫描范围为5°~45°。

调用Peakfit 4.0软件中的Gauss+Lor Area函数对X衍射数据中的结晶区与无定型区进行分峰处理,并对其进行面积积分(分峰曲线与原X衍射曲线的相似度均高于0.9990)。依据式(1)[7]及式(2)(Scherer公式[8])分别对静电纳米竹纤维与静电纺红花纳米竹纤维的结晶度及晶粒尺寸进行计算。

(1)

式中:Xd为试样纤维的结晶度,%;Sa为试样纤维的无定形峰的积分面积;Scr为试样纤维结晶峰的积分面积。

(2)

式中:L为试样纤维的晶粒尺寸,nm;β为试样纤维衍射峰的半高宽,弧度;λ为X衍射的入射波长,取0.154 nm;k为谢洛常数,取0.89。

2 结果与讨论

2.1 纤维膜形态

图1 静电纺纺制纳米竹纤维膜SEM照片Fig.1 SEM images of electrostatic spinning nano-bamboo fiber membrane

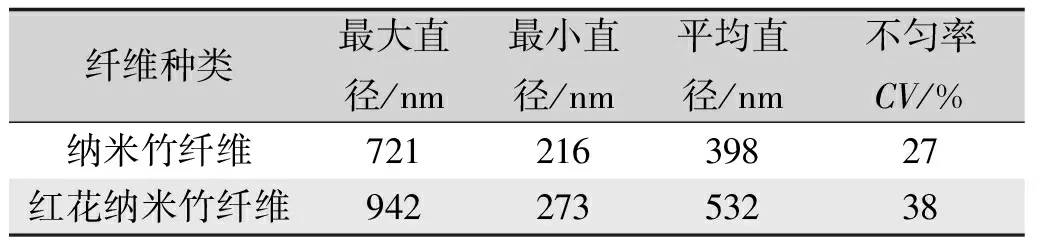

静电纺纺制纳米纤维膜SEM照片如图1所示。利用SEM照片中的比例尺对静电纺纳米竹纤维与静电纺红花纳米竹纤维的直径及不匀率进行计算,结果如表1所示。从表1计算数据可知,静电纺红花纳米竹纤维最大直径、最小直径、平均直径及不匀率均高出静电纺纳米竹纤维30.65 %、26.39 %、33.67 %和40.74 %。从图1也可以明显看出,静电纺纳米竹纤维的纤维纵向表面光滑,粗细较为均匀,而静电纺红花纳米竹纤维略显扁平状。这是由于在纺丝液中加入羟基红花黄色素A后,纺丝液在纺丝过程中,凝胶絮状的体系很难保障连续的稳定的液体分化状态而出现粒状结构,从而使得纺制出来的纳米红花竹纤维的粗细不匀率增高。同时,由于羟基红花黄色素A的加入,使得纺丝液在静电场中受到的静电场力的均衡性受到影响,因此也造成了纤维不匀率的增加。虽然静电纺红花纳米竹纤维的纤维直径与纤维的不匀率相对于静电纺纳米竹纤维偏高,但是就纤维的可纺性来说,还是处在可加工范围内的。

表1 静电纺纺制纳米竹纤维直径参数Tab.1 Diameter parameter of nano-bamboo fibers prepared by electrostatic spinning

2.2 红外光谱

红外谱测试曲线如图2所示。通过对比静电纺纳米竹纤维与羟基红花黄色素A红外光谱曲线可以明显看出,静电纺红花纳米竹纤维在827 cm-1与3 013 cm-1附近的吸收峰为芳香基团振动引起的,C—O—C面外对称伸缩振动在1 139~1 033 cm-1附近引起了较强的吸收峰。C=C面内弯曲振动在1 342 cm-1附近引起较强的吸收峰,在1 505 cm-1附近与1 590 cm-1附近的—OH的弯曲振动的吸收峰也证明了芳香基团的存在。在1 624 cm-1附近的C=O的伸缩振动证明了醌基的存在,在1 735 cm-1附近的吸收谱带为酮羰基的伸缩振动所引起,在3 222 cm-1附近、3 354 cm-1附近与3 444 cm-1附近的吸收谱带为—OH的伸缩振动所引起。

图2 静电纺纺制纳米竹纤维红外光谱曲线Fig.2 FTIR curve of nano-bamboo fibers prepared by electrostatic spinning

综上所述可以看出,在LiCl/DMAc溶剂中加入羟基红花黄色素A,通过静电纺制出来的红花纳米竹纤维依然保持了羟基红花黄色素A特性,验证了纺丝液中加入羟基红花黄色素A进行静电纺制红花纳米竹纤维的可行性。

2.3 晶态结构

图3 静电纺纺制纳米竹纤维X衍射曲线Fig.3 X-ray diffraction curves of nano-bamboo fibers prepared by electrostatic spinning

3 结 论

通过静电纺丝机纺制红花纳米竹纤维与纳米竹纤维,并对其进行性能表征可知,红花纳米竹纤维的纤维细度与纤维粗细不匀率均高于纳米竹纤维。两种纤维的晶型结构均属于纤维II的晶型结构,而红花纳米竹纤维的纤维结晶度与晶粒尺寸均小于纳米竹纤维。同时红花纳米竹纤维的红外谱图中表现出羟基红花黄色素A相关基团的吸收峰,也验证了静电纺红花纳米竹纤维的可行性。

[1]SAMIR M A S, ALLOIN F, DUFRENSNE A. Review of recent research into cellulosic whiskers, their properties and their application in nanocomposite field[J]. Biomacromolecules, 2005,6(2):612-626.

[2]王越平,高绪珊,耿丽,等.天然竹纤维与几种纤维素纤维的性能测试与比较[J].针织工业2005,19(11):58-60. WANG Yueping, GAO Xushan, GENG Li, et al. Property testing of natural bamboo fiber and a few several kinds of cellulose fibers and comparison[J]. Knitting Industries,2005,19(11):58-60.

[3]金世元.中药材传统鉴别经验[M].北京:中国中医药出版社,2010:194-195. JIN Shiyuan. Identification of Experience of Traditional Chinese Medicine[M]. Beijing: China Press of Traditional Chinese Medicine,2010:194-195.

[4]张虎占,董泽宏,佘靖.中药现代研究与应用:第3卷[M].北京:学苑出版社,1998:2057. ZHENG Huzhan, DONG Zehong, SHE Jing. Modern Chinese Medicine Research and Application:V 3[M]. Beijing: Macmillan Press,1998:2057.

[5]AONO H, TAMAI N, TATSUMI D, et al. Aggregate structure and rheological properties of mercerized cellulose LiCl/DMAc solution[J]. Journal of the Society of Rheology,2004,32(4):169-177.

[6]CAI J, ZHANG L, LIU S, et al. Dynamic self-assembly induced rapid dissolution of cellulose at low temperatures[J]. Macromolecules,2008,41(23):9345-9351.

[7]AHTEE M, HATTULA T, MANGS J, et al. An X-ray diffraction method for determination of crystallinity of wood pulp[J]. Paperi Ja Puu,1983,8(65):475-480.

[8]BOHN A, FINK H P, GANSTER J, et al. X-ray texture investigations of bacterial cellulose[J]. Macromolecular Chemistry and Physics,2000,201(15):1913-1921.

Study on Electrostatic Spinning Safflower Nano-Bamboo Fiber and Its PropertyCharacterization

CHEN Hui

(School of Clothing Design and Management, Jiangxi Institute of Fashion Technology, Nanchang 330201, China)

Safflower nano-bamboo fibers and nano-bamboo fibers were made by electrostatic spinning machine, and their properties were characterized. Studies show that fiber fineness and fiber thickness irregularity of safflower nano-bamboo fibers are both higher than those of nano-bamboo fibers; crystal structure of both fibers belongs to crystal structure of cellulose II. However, crystallinity and grain size of safflower nano-bamboo fibers are both lower than those of nano-bamboo fibers. Meanwhile, absorption peak of relevant chemical group of hydroxysafflor yellow A appears in the FTIR spectrum of safflower nano-bamboo fibers, which verifies the feasibility of safflower nano-bamboo fiber preparation by electrostatic spinning.

electrostatic spinning; safflower; nano-bamboo fibers; micro-morphology; molecular structure

2015-06-29;

2015-11-02

doi.org/10.3969/j.issn.1001-7003.2015.12.003

TQ340.64

A

1001-7003(2015)12-0012-04 引用页码: 121103