PSD在超精密加工实验数据分析的应用

王素娟, 陈新度, 李克天

(广东工业大学 机电工程学院,广东省微纳加工技术与装备重点实验室, 广东 广州 510006)

PSD在超精密加工实验数据分析的应用

王素娟, 陈新度, 李克天

(广东工业大学 机电工程学院,广东省微纳加工技术与装备重点实验室, 广东 广州 510006)

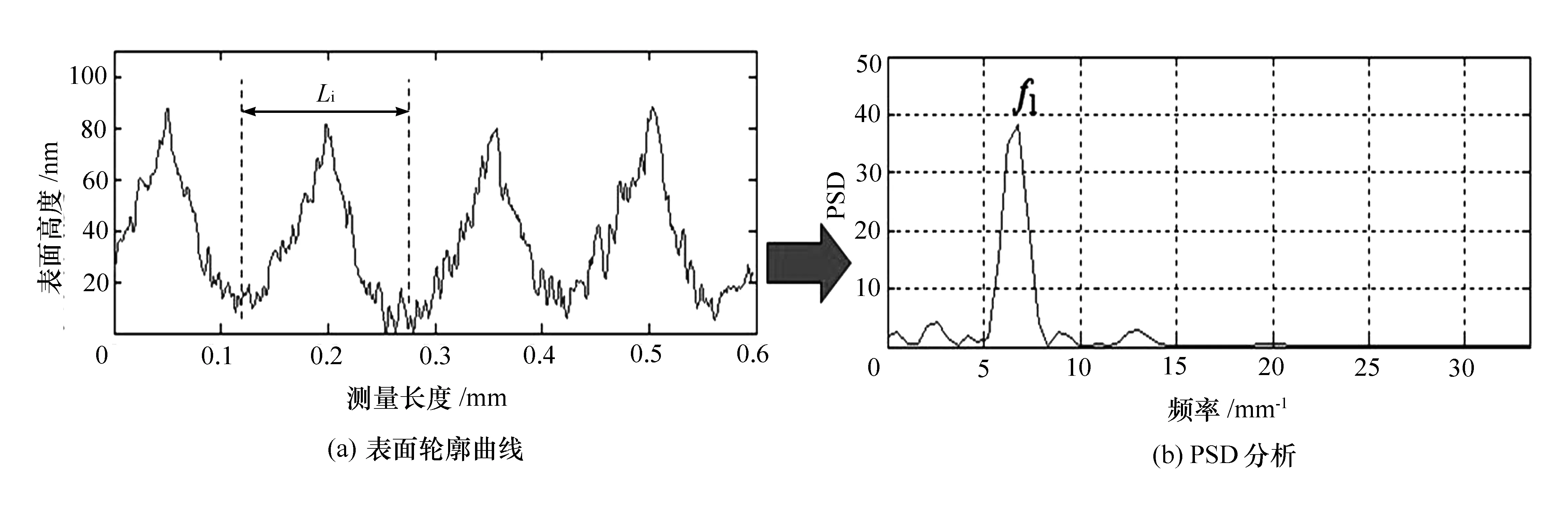

功率谱密度(power spectral density,PSD)用于描述随机过程的功率随频率的分布。在超精密加工实验中,功率谱方法不仅仅用于切削力信号分析,还可以用于超精密加工表面微观形貌分析;既可以反映出不同频率在表面形貌中所占的比重,还可揭示切削参数、工件材料性能等对超精密加工表面生成的影响程度。该文使用PSD方法对超精密飞刀铣削在不同进给速度下加工不同工件材料的实验结果进行分析,结果表明,相比于表面粗糙度参数来说,PSD方法更有利于表现出工件材料对超精密加工表面的影响。

功率谱密度; 超精密加工; 表面质量; 切削力

根据我国当今科学技术发展的水平,通常把尺寸、形状精度在0.1~100 nm,表面粗糙度Ra≤10 nm的加工技术称为超精密加工技术。超精密加工包括超精密切削(车削、铣削)、超精密磨削、超精密研磨和超精密抛光等。我国已经成为世界上的制造大国,制造规模居世界第4位,仅仅次于美国、日本和德国[1]。但是我国精密、超精密加工技术与发达国家的发展规模和应用水平相比仍有较大的差距。某些精密机电产品我国虽然已经能够生产,但其中的核心关键零部件仍需依靠进口,尤其对于精密数控设备,例如精密数控机床仍占我国进口设备的主要部分。某些大型精密机械和仪器,国外对我国禁运。因此,发展精密、超精密加工技术成为我国制造技术的当务之急。

工程学科通常使用理论和实验两种基本方法来探索理论知识和应用问题[2]。实验教学作为高等工科教育中的一个重要环节[3],是工程学科教学的重要手段之一[4-5]。实验课程中使用标准格式的报表、图表和实验报告,这有助于培养学生严谨的科研态度[6-7]。另外,如何对实验数据进行正确且有效的处理与分析,也是高等工科院校学生必须具备的能力之一。

功率谱密度(power spectral density,PSD)函数描述随机过程的功率随频率的分布[8],它定义了信号或者时间序列的功率如何随频率分布,因此可用于力信号和表面质量测量结果的分析[9-11]。本文针对超精密飞刀铣削加工实验的加工样品表面粗糙度测量结果,使用PSD方法评价被加工样品的微观表面形貌,分析超精密飞刀铣削中表面粗糙度的影响因素,为超精密飞刀铣削加工表面生成机理的研究提供基础。

1 功率谱密度的定义

在物理学中,信号通常以波的形式描述。当波的频谱密度乘以一个适当的系数后,将得到每单位频率波所携带的功率,被称为信号的功率谱密度 (power spectral density,PSD)或者谱功率分布(spectral power distribution,SPD)。功率谱密度的单位为W/Hz,或者使用波长而不是频率,即W/nm来表示。

功率谱密度谱是对随机变量均方值的量度。数学上,功率谱密度-频率的关系曲线下的面积就是方差, 即响应标准偏差的平方值。通过功率谱密度函数,可以看出随机信号的能量随着频率的分布情况。像白噪声就是平行于ν轴,在ν轴上方的一条直线。功率谱密度的观察对象是功率,观察域是谱域,通常指观察对象在观察域上的 分布情况。

如果u(t)是一个可以进行傅里叶变换的函数,则:

因为u(t)是实函数,u(ν)则可以说是一个复函数,两者之间满足Parseval公式:在所有的空间频段范围内,|u(ν)|2曲线下方包含的“面积”等于u(t)的总能量,即:

其中,右端中被积函数|u(ν)|2称为“能谱密度”,为一非负实数,表示单位频率所具有的能量。与能谱密度的定义相对应,u(t)的一维功率谱密度定义为

式中T为观测域。

类似于一维功率谱密度,二维信号u(x,y)的截断信号为uA(x,y),其能谱密度可以表示为

其中,Lx,Ly分别表示x,y方向上的截断长度;A为信号的截断面积,A=LxLy,νx和νy分别为x,y方向上的空间频率。根据Parseval定理,|uA(νx,νy)|2是截断信号在频域内的能量分布,则可定义u(x,y)的二维功率谱密度为

2 功率谱密度应用于超精密加工实验分析

2.1 切削力信号

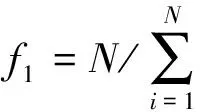

在超精密铣削过程中,切削力可分解为相互垂直的3个分力,即Fx、Fy、Fz。与被加工表面垂直的方向为z向,切削进给方向为x向,垂直于切削进给方向为y向。切削力的测量最直接的方法就是利用测力仪,如Kistler9253B23型测力仪可以直接输出3个方向的力和力矩,图1(a)为测力仪所测得的x向的力Fx。铣削加工过程中,切削深度(aep) 先从零增加至最大,随后逐渐减少为零,其切削力信号呈现周期变化的规律。如图1(a)所示,轴向力从最大逐渐变小,利用功率谱密度分析切削力信号,见图1(b),可获得切削过程中各个频率的分布规律,了解切削参数、工件材料和机床振动等对切削力的影响。图1中,在该切削条件下,切削力在低频范围的PSD值较高,而高频范围的PSD值较低。说明在该种切削条件下,低频范围的切削力信号占主导地位,而高频段的影响稍小。

2.2 超精密加工表面质量影响因素分析

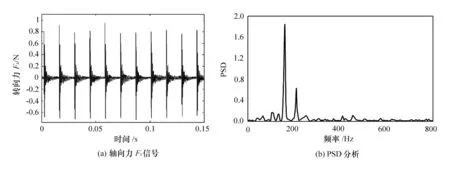

超精密加工的表面放大后与传统加工表面一样,留有加工痕迹,既包含有规律性的走刀所形成的周期性成分,也包含由变化因素所导致的随机成分。与传统加工不同,在超精密加工中,材料对表面质量的影响是不能忽略的。因此,超精密加工表面是加工参数、刀具形状以及材料性能等因素在被加工面上综合作用的结果,既包含规律性的走刀所形成的周期性成分,也包含由变化因素所导致的随机成分,是一个非常复杂的混合信号。图2为超精密铣削表面三维微观表面形貌,从图中可知,铣削加工的表面形貌由两部分合成:进给方向的二维轮廓;切削间距方向的二维轮廓。理论上来说,进给方向二维轮廓的间距Li=Li+1=F/S,F为进给速度(mm/min),S为主轴转速(r/min),i=1,2,…,N。切削间距方向二维轮廓的间距等于数控加工程序中设定的切削间距Pi=Pi+1=P,P为刀具轨迹规划时设置的切削间距值(mm)。每个方向上表面轮廓可分解成为低频和高频两个部分(见图2(c)和(d)),低频因素主要来源于切削参数(进给速度F,主轴转速S)、刀具轨迹(切削间距P)和刀具几何形状(回转半径R,刀尖半径r),即规律性的周期成分;而高频因素则主要受材料性能的影响,为规律性和随机性的混合信号。

图1 超精密铣削加工轴向力信号及PSD分析

图2 超精密铣削表面三维微观形貌及分析

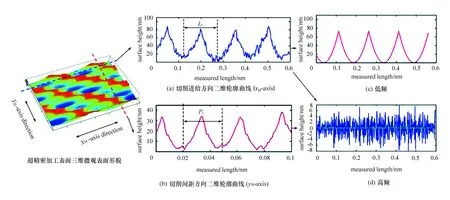

式中N为测得轮廓曲线峰的个数。

图3 超精密铣削表面轮廓曲线及PSD分析

3 超精密铣削加工实验

3.1 实验设备

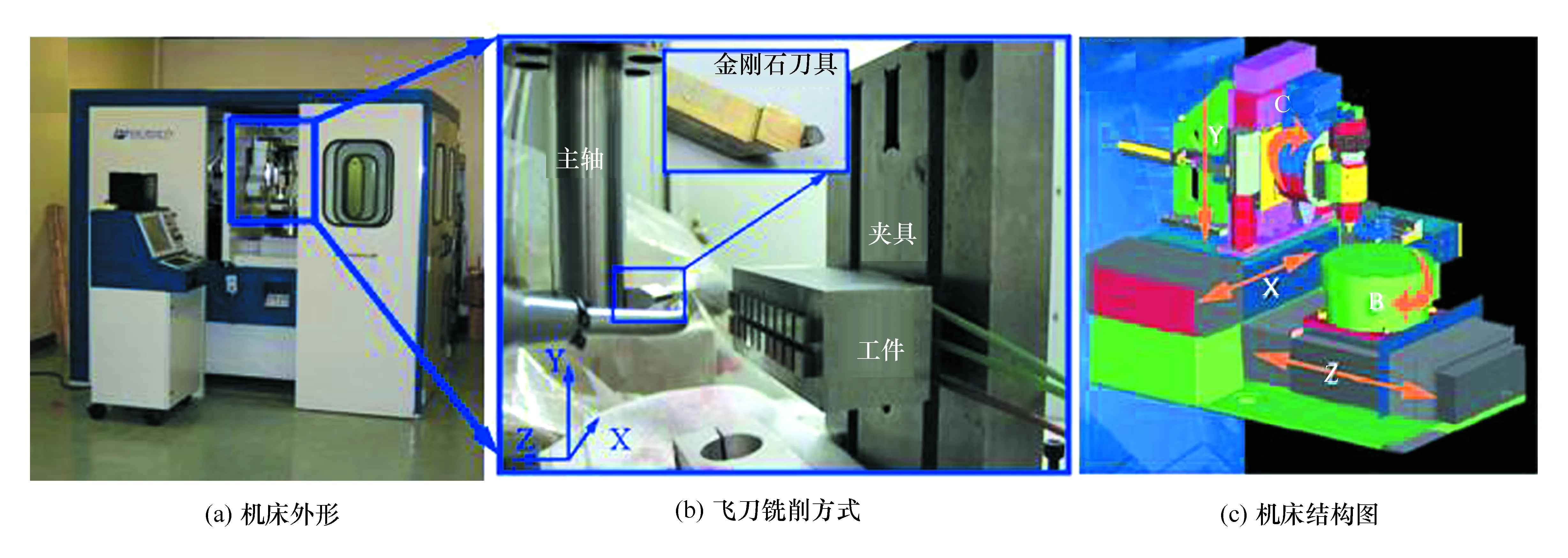

切削实验是在美国Precitech 公司的五轴超精密设备(Freeform 705G,见图4)上使用单晶金刚石刀具以飞刀铣削的方式加工平面。该设备除了拥有3个线性运动轴(x轴,y轴,z轴)外,还拥有2个旋转轴B轴和C轴(见图4(c))。线性轴采用静油压导轨并配有反弹气垫,具有极高的精度、重复性、刚度及平稳度,其位置的反馈精度可达到8.6 nm。主轴是气浮轴承,其最高转速为10 000 r/min,最大工件可加工直径为700 mm,x、y、z方向的导轨行程分别为为350 mm、150 mm、 250 mm。飞刀铣削模式下,单晶金刚石刀具安装在主轴上,刀具随主轴高速旋转,同时沿x轴和y轴直线运动。工件在机床的工作台上,沿z轴方向直线运动,见图4(c)。

图4 超精密五轴自由曲面加工机床(Freeform 705G,Precitech,美国)

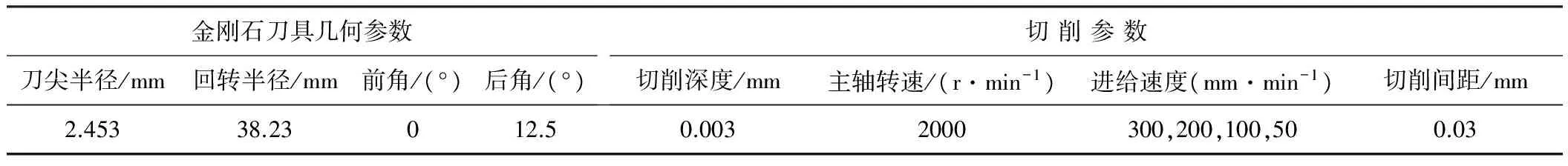

3.2 实验设计

实验设计见表1。工件材料包括:纯铜和铝青铜。这两种材料具有不同的弹性回弹率和硬度(见表2)。从表2中可知,铝青铜的硬度比纯铜高,而铝青铜的回弹系数却高于纯铜的。理论上,回弹系数越大,表面粗糙度值越低。硬度越高,超精密加工过程中材料引起的振动幅值越大,反而会提高加工后的表面粗糙度值[12-13]。因此,在超精密飞刀铣削过程中,材料对表面粗糙度的影响是弹性回弹和振动两者的合成效果。

表1 切削实验参数设计

表2 工件材料的机械性能

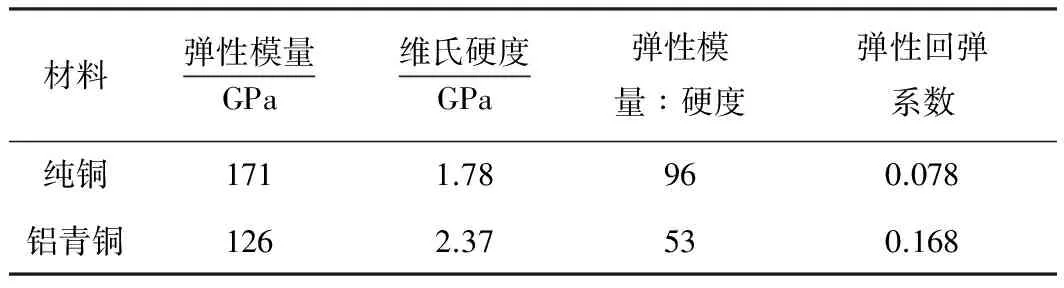

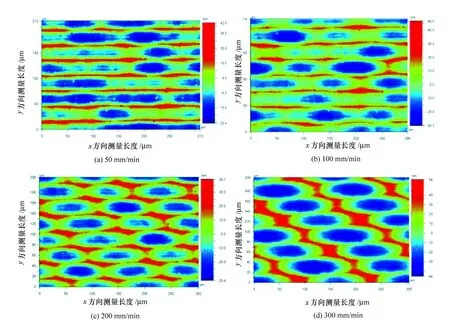

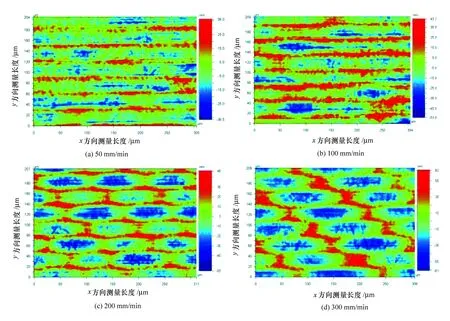

加工实验完成后,样品使用WykoNT8000观察被加工表面的三维微观形貌并测量其表面粗糙度值。Wyko NT8000是非接触型的表面形狀測量系統,其测量精度可达纳米级,垂直测量高度为8 mm。图5和图6分别给出了不同进给速度下铜和铝青铜加工后的三维微观表面形貌。

3.3 实验分析

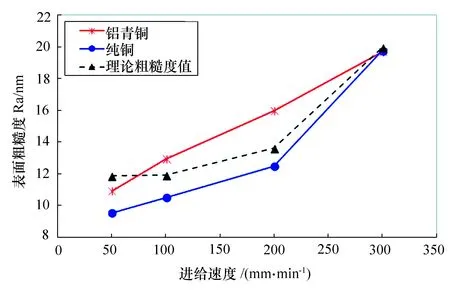

根据Wyko NT8000的测量结果,图7给出了不同进给速度下两种材料飞刀铣削后的表面粗糙度值,采用多次测量取平均值的方法。实验表明:(1)超精密飞刀铣削加工中,进给速度越大表面粗糙度值越高,当进给速度等于300 mm/min时,测量所得的表面粗糙度值与理论值很接近,这是由于进给速度高,材料对表面生成的影响相对较低,主要影响因素是切削参数和刀具几何形状;(2)与理论粗糙度值相比,当进给速度低于300 mm/min时,纯铜加工后的表面质量优于理论粗糙度值,因为纯铜具有弹性回弹能力,使得加工后的表面质量优于理论粗糙度值;(3)当进给速度高于100 mm/min时,铝青铜的表面粗糙度值高于理论粗糙值,这是由于除了材料的弹性回弹引起的表面粗糙度降低之外,还存在材料引致的振动造成表面粗糙度值升高。铝青铜的硬度较高,相同加工条件下所引起振动高于纯铜加工,因此,虽然铝青铜的弹性回弹系数高于纯铜,但是加工后铝青铜的表面粗糙度值高于铝青铜。

从图5和图6所示的表面微观形貌图可以看出:不同的进给速度下被加工表面呈现不同模式的三维微观表面形貌,进给速度越大,表面形貌的模式越加清晰,这是由于材料性能对表面生成的影响变小:铝青铜被加工表面的微观形貌模式相对来说比较模糊,其原因也在于铝青铜的硬度比纯铜较大,使得在同一加工条件下飞刀铣削加工铝青铜,材料引起的相对振动比纯铜大。

图5 超精密飞刀铣削加工纯铜时进给速度对表面形貌的影响

图6 超精密飞刀铣削加工铝青铜时不同的进给速度所产生的表面形貌

图7 超精密飞刀铣削进给速度和工件材料对表面粗糙度的影响曲线

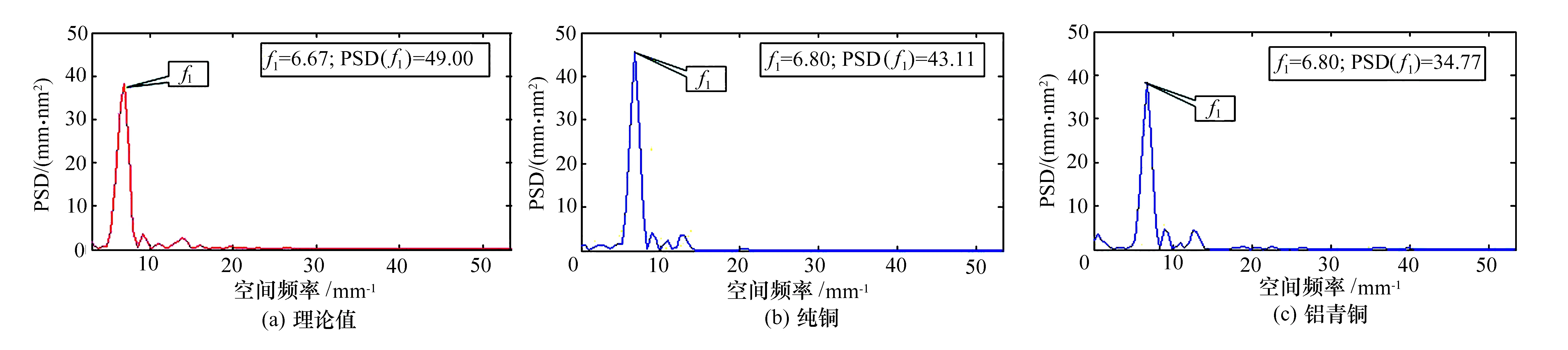

以上分析可以看出,表面粗糙度可以很好地评价出表面质量,但是对于三维微观形貌的描述却不够充分。例如,当加工速度为300 mm/min时,两种材料加工后的表面粗糙度值十分相近,但两者所表现出的三维微观形貌却截然不同,见图5(d)和图6(d)。因此,需要用另一种方法来评定这种加工表面微观形貌的不同。图8和图9使用PSD方法分析进给速度为300 mm/min和200 mm/min时加工铝青铜和纯铜的表面形貌,并将分析结果与理论值相对比。从PSD分析结果可以看出:(1)PSD分析可以直观地获得飞刀铣削加工表面三维微观形貌的模式并可以获得不同形貌的主频率值,并且理论主频率值等于每转进给量的倒数,即:f1=S/F;(2)不同的进给速度、飞刀铣削加工所生成的三维微观形貌主频率不同,进给速度为300mm/min和200mm/min时,理论主频率分别为6.67/mm和10/mm;(3)进给速度为300mm/min时,主频率的PSD值比进给速度为200时的PSD值高,这说明较高进给速度时,表面形貌主要由切削参数(主轴转速S和进给速度F)决定;(4)与理论值相比,实际加工表面的主频率值大于理论值,并且两种材料在同一加工条件下的PSD值不同。纯铜的主频率PSD值高于铝青铜,这是由于铝青铜硬度高,材料所引起的振动使得表面形貌中主频值的高度`降低。

4 结论

实验教学是高等工科教育中的一个重要环节,是超精密加工教学方面的重要手段之一。实验数据的处理与分析对于高等工科院校的学生来说,是其必须掌握的能力。PSD用于描述信号或者时间序列的功率如何随频率分布。对于超精密加工技术领域,PSD方法可用于超精密加工实验中力信号和表面微观形貌的分析与研究,可获得不同空间频率的成分在超精密加工中的切削力和表面粗糙度所占的比例,还可分析影响超精密加工表面质量和切削力的参数。本文使用PSD方法分析超精密飞刀铣削加工的表面微观形貌,研究进给速度和工件材料对表面质量的影响。实验结果表明,PSD分析结果可正确有效地显示出工件材料对超精密飞刀铣削加工的表面微观形貌的影响。

图8 超精密飞刀铣削加工不同材料的表面微观形貌PSD分析结果(进给速度300 mm/min)

图9 超精密飞刀铣削加工不同材料的表面微观形貌PSD分析结果(进给速度200 mm/min)

References)

[1] 袁哲俊,王先逵.精密和超精密加工技术[M].北京:机械工业出版社,2011.

[2] Doebelin Ernest O.Engineering Experimentation:Planning,Execution,Reporting[M].McGraw-Hill Companies,1995.

[3] 全晓莉,周南权.基于虚拟仪器技术的数字电路实验系统研究[J].实验技术与管理,2014,31(4):96-98.

[4] 蔡卫国,虚拟仿真技术在机械工程实验教学中的应用[J].实验技术与管理,2011,28(8):76-82.

[5] 程思宁,耿强,姜文波,等.虚拟仿真技术在电类实验教学中的应用与实践[J].实验技术与管理,2013,30(7):94-97.

[6] Eroglu A.Experimental Methods in Measurement and Instrumentation for Electrical and Mechanical Engineers[M]. Universal Publishers,2010.

[7] Wheeler A J, Ganji A R. Introduction to Engineering Experimentation[M]. Prentics Hall,2010.

[8] 张玲华,郑宝玉.随机信号处理[M]. 北京:清华大学出版社,2003.

[9] Cheung C F, Lee W B. Surface generation in ultra-precision diamond turning:Modelling and Practices[M]. Professional Engineering Publishing Limited,2003.

[10] 刘宪芳.超精密加工表面的功率谱密度与分形表征技术研究[D].哈尔滨:哈尔滨工业大学,2007.

[11] 陈建超.超精密加工表面粗糙度测量方法对比及功率谱密度评价[D].哈尔滨:哈尔滨工业大学,2009.

[12] Wang S J, To S, Cheung C F. An investigation into material-induced surface roughness in ultra-precisionmilling[J].The International Journal of Advanced Manufacturing Technology,2013,68:607-616.

[13] Wang S J, To S, Chan C Y, et al.Effect of Workpiece material on surface roughness in ultra-precision raster milling[J]. Materials and Manufacturing Processes,2012,27(10):1022-1028.

Application of PSD in experimental data analysis by usingultra-precision machining

Wang Sujuan, Chen Xindu, Li Ketian

(Guangdong Provincial Key Laboratory of Micro-nano Manufacturing technology and Equipment,School ofElectromechanical Engineering,Guangdong University of Technology,Guangzhou 510006,China)

The power spectral density (PSD) is applied to describe the frequency distribution of power in the random process. The PSD method is used not only to analyze the cutting force signal,but also to study the micro surface topography in the ultra-precision cutting experiment. The PSD is used to investigate the effect of feed rate and workpiece materials on surface finishing in ultra-precision raster milling.The experimental results show that the PSD is more suitable to present the influence of materials on surface generation in ultra-precision machining technology,as compared with the surface roughness parameters.

power spectral density (PSD); ultra-precision machining; surface quality; cutting force

2014- 10- 27

国家自然科学基金项目(51205067);教育部“专业综合改革试点”项目(ZG0398)

王素娟(1978—)女,江西萍乡,博士,讲师,主要从事超精密加工技术的研究.

E-mail:grace.wangsj@gmail.com

TG4506

A

1002-4956(2015)5- 0075- 07