玻璃纤维织物的自动几何建模研究*

张玉双 王红梅 赵晓明,2 郑振荣,2

(1.天津工业大学纺织学院,天津,300387; 2.天津工业大学教育部先进纺织复合材料重点实验室,天津,300387)

玻璃纤维织物的自动几何建模研究*

张玉双1王红梅1赵晓明1,2郑振荣1,2

(1.天津工业大学纺织学院,天津,300387; 2.天津工业大学教育部先进纺织复合材料重点实验室,天津,300387)

织物的组织结构与其性能有很大的关系。通过设计并织造了四种不同组织(二维方平组织、3/1斜纹组织、双层斜纹组织,以及三维角连锁组织)、不同厚度的玻璃纤维织物,并对它们的几何形态进行模拟。结果表明,根据纱线的物理结构参数和织物的实际照片创建织物几何模型可行,且模型能够反映纱线的空间结构。

玻璃纤维,纱线,几何结构,建模

随着现代科技和计算机技术的快速发展,利用计算机建立数学模型研究织物传热、受力、耐冲击及抗弯等性能,可提高试验速度,大大节省人力、物力。但遗憾的是,在利用数值方法研究纺织品的这些性能时,人们常将织物材料简单看作匀质平板,对求解区域进行剖分[1]。而这般简化织物模型,不考虑织物的结构特性(如组织结构、浮长线、厚度、覆盖系数等)对模型参数的影响,易导致模拟的织物几何单元与实际三维立体结构相差很大,影响模型计算的准确性。潘宁[2]认为,纤维朝向角及纤维长度均会影响织物的有效热导率;朱方龙[3]认为,单根纤维、加捻的纱线和纱线束的排列紧密程度,都会对织物的传热性能产生影响。综上可知,人们已关注到织物组织结构对其热传递性能有很大的影响,但对织物几何结构单元的定义和模拟尚存在一些问题亟需改进。

目前常用的织物模拟方法和软件有很多,如织物仿真CAD系统和MatLab,这两种软件虽然可以对织物外观进行仿真和处理,但所建立的模型大都不能直接导入Ansys或Fluent等软件进行性能分析;而国外织物模拟软件WiseTex[4]虽然建立的模型可以导入Ansys中,但又无法正确地模拟纱线的横截面结构。

本文主要基于纱线的结构参数、截面形状及交织路径函数,建立不同类型的玻璃纤维机织物的三维几何模型,所用织物几何结构模拟软件——TexGen由英国诺丁汉大学设计开发[5],重点探讨几种不同组织结构织物的建模方法和建模过程,且所建织物模型可以iges文件导入常用大型数学分析软件,为产业用纺织品的开发节省了大量的人力、物力,并为产品的优化设计提供了理论基础。

1 织物的设计与织造

所用玻璃纤维纱线的线密度为280 tex,由江苏宿迁特种玻璃纤维有限公司生产。

设计并织造了四种不同组织结构的玻璃纤维机织物,包括二维方平组织、3/1斜纹组织、双层斜纹组织,以及三维角连锁组织等。

2 参数测量

2.1 纱线物理性能参数

2.1.1 纤维密度

根据阿基米德原理,采用比重瓶法测试玻璃纤维的密度[7]。

2.1.4 每根纱线所含纤维数

试验所用玻璃纤维纱线为合股纱线。先将纱线拆分成单纱后计数其根数,则:每根纱线所含纤维数=单纱所含纤维根数×单纱数

2.2 纱线的宽、高和间距

纱线的宽是指在纱线横截面上沿纱线宽度方向的最大距离。纱线的高是指在纱线横截面上沿纱线高度方向的最大距离。纱线的间距是指纱线的边缘到相邻纱线边缘的距离。

本文通过将所拍得的纱线截面电镜图片导入imageJ软件中测量纱线的宽、高和间距。

2.3 织物厚度

根据GB/T 7689.1—2013标准[6]测试玻璃纤维机织物的厚度,所用仪器为YG141L型数字式织物厚度仪(莱州市电子有限公司生产)。

测试过程中设定标准压力2.0 kPa、压脚面积25 cm2、加压时间30 s。选取至少10个点进行测

2.1.2 纤维直径

利用光学显微镜测试玻璃纤维的直径。具体方法为,将载玻片、盖玻片放于载物台上,调节显微镜直至物像清晰,测量出纤维宽度。每个样品测10次,取平均值。

2.1.3 纤维表面积

试并取平均值,厚度读数精确至0.001 mm。

3 织物几何建模

织物中经纬纱的空间关系即为织物的几何结构,涉及织物组织、纱线路径、横截面形状、纱线物理性能等参数[8]。

织物几何建模的基础理论是,根据纱线的交织路径并结合纱线的结构参数,创建出织物几何模型,再将纱线的性能参数输入几何模型。下文就其中的重要环节进行介绍。

3.1 纱线路径

纱线路径是指通过定义纱线的中心线来确定纱线在三维空间的位置,其是沿着纱线方向的距离函数,由纱线中各个节点表征而成。除此之外,路径还受织物结构、纱线横截面、纱线间距、织物厚度等因素影响。

几何建模过程中,纱线路径可通过贝塞尔曲线、三次自然样条差值曲线和线性曲线来调节。

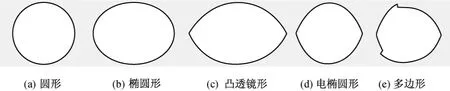

3.2 纱线横截面

纱线横截面是指垂直纱线轴向的截面。通常认为,纱线横截面在理想条件下为圆形,但实际上由于纱线在织物中受到力的作用,以及织造工艺参数和后整理工艺的影响,纱线横截面形状会发生改变,可用5种初始模型(图1)来设定纱线横截面的形状[9]。

图1 纱线横截面

3.3 纱线交织

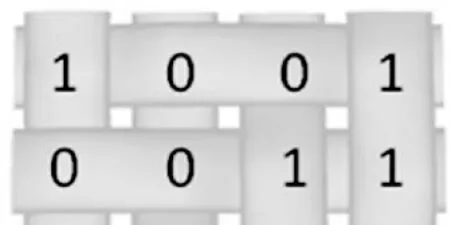

二维织物是由一组经纱和一组纬纱交织而成,改变经纬纱交织状态可得到不同的交织图案。

在TexGen中,二维二进制矩阵可用于表示经纬纱的交织状况。每个交织点分别用“1”或“0”表示。“1”代表经纱浮于纬纱之上,“0”则相反。织物交织矩阵如图2所示。

三维织物由于层数增多,简单的二维矩阵不能有效地表示纱线的交织规律。

因此,本文利用纱线路径来表示空间中纱线的交织重叠状态,利用沿纱线路径的节点控制纱线的交织和弯曲状态,构成复杂组织图。

图2 织物交织矩阵

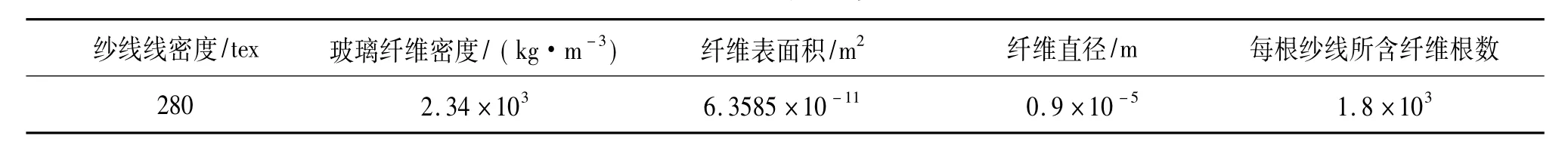

3.4 纱线性能参数的输入

由于利用软件预测织物性能时需用到纱线性能参数,所以需将纤维密度、纤维直径和纱线线密度等性能参数输入软件。

4 结果与讨论

4.1 测量结果

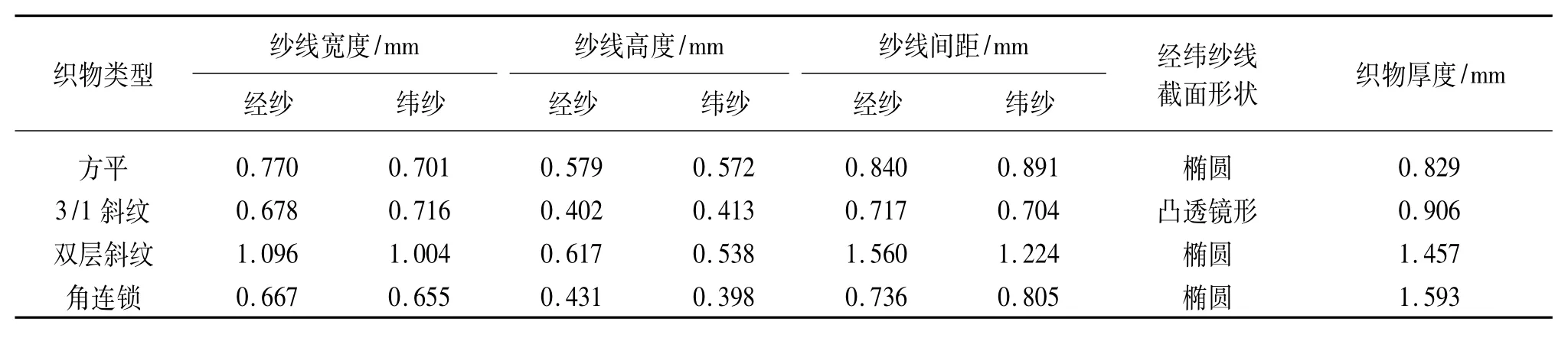

织物的纱线参数和厚度测量结果如表1所示,

表1 纱线参数和织物厚度测量结果

纱线性能参数如表2所示。并基于这些参数对织物的几何模型进行准确构建。

表2 纱线性能参数

4.2 织物几何建模

4.2.1 方平织物

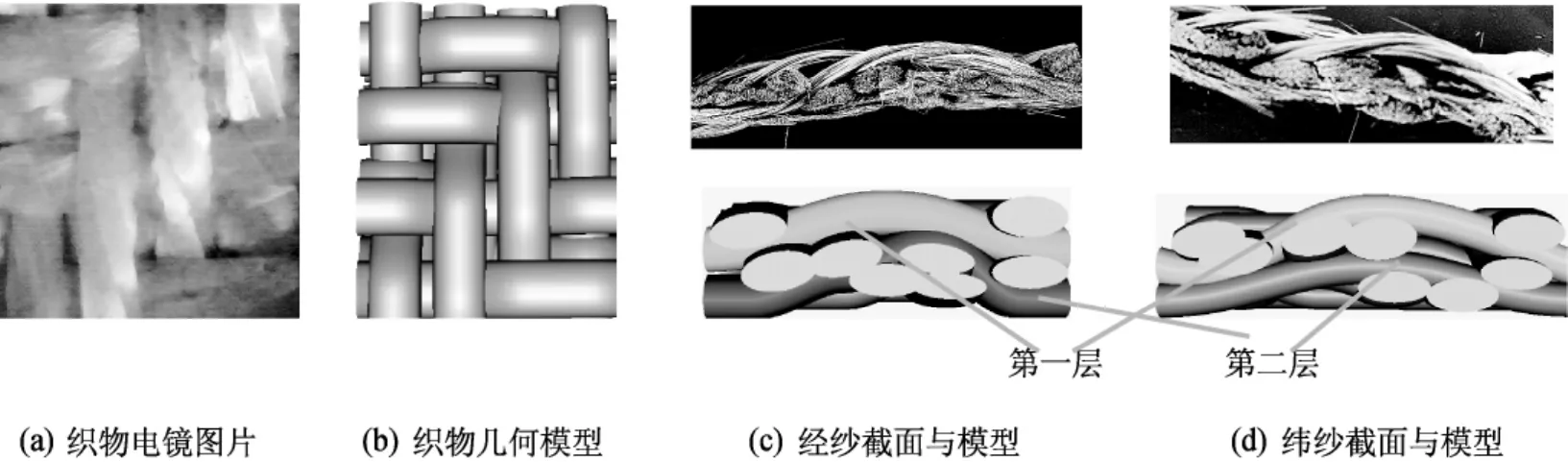

2/2方平组织是在平纹的基础上,经纬方向各延长一个组织点而成[10]。图3为2/2方平织物的电镜照片及几何模型。从图中可以看出,构建的几何模型能够准确反映方平织物中纱线的交织规律,其纱线截面形状呈椭圆形。

图3 2/2方平织物

4.2.2 斜纹织物

斜纹织物中有经组织点和纬组织点构成的斜线。本文选择3/1斜纹织物,斜纹由经浮长线构成,图4为其电镜照片及几何模型。从图中可以看出,构建的几何模型能够准确反映斜纹织物中纱线的交织规律。

图4 3/1斜纹织物

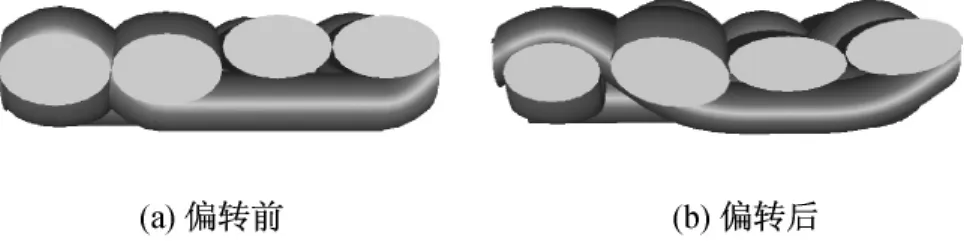

图5(a)为TexGen软件直接输出的纱线截面状态,都呈水平态;但实际上3/1斜纹为非对称结构,这会致使纱线实际受力左右不均衡,因此,可通过调整纱线截面使之偏转一定角度(如:第二根经纱截面偏转350°、第四根经纱截面偏转10°),得到图5(b),也即图4(c)中的纱线截面状态,角度偏转后的几何模型与实际织物截面非常相似。

图5 纱线偏转

4.2.3 双层织物

双层织物由两个系统的经纱和纬纱共同织造完成,它们分别形成织物的表层和里层。本文选择接结双层组织织物,即织物的表、里层紧密连接在一起(图6),这样可增加织物的厚度与面密度[11]。

图6 双层织物

从图6(c)的双层织物经纱截面照片中可以看出,由于织造时打纬力较大,经纱受力增加,因此纱线截面形状大小不一,经纬纱接结处的纱线截面几乎趋于扁平状,且纱线截面偏转角度也随打纬力度的增大而增加。

因此,几何建模时可通过设置纱线路径及横截面得到基本可反映照片中双层织物纱线几何形态的截面模型。

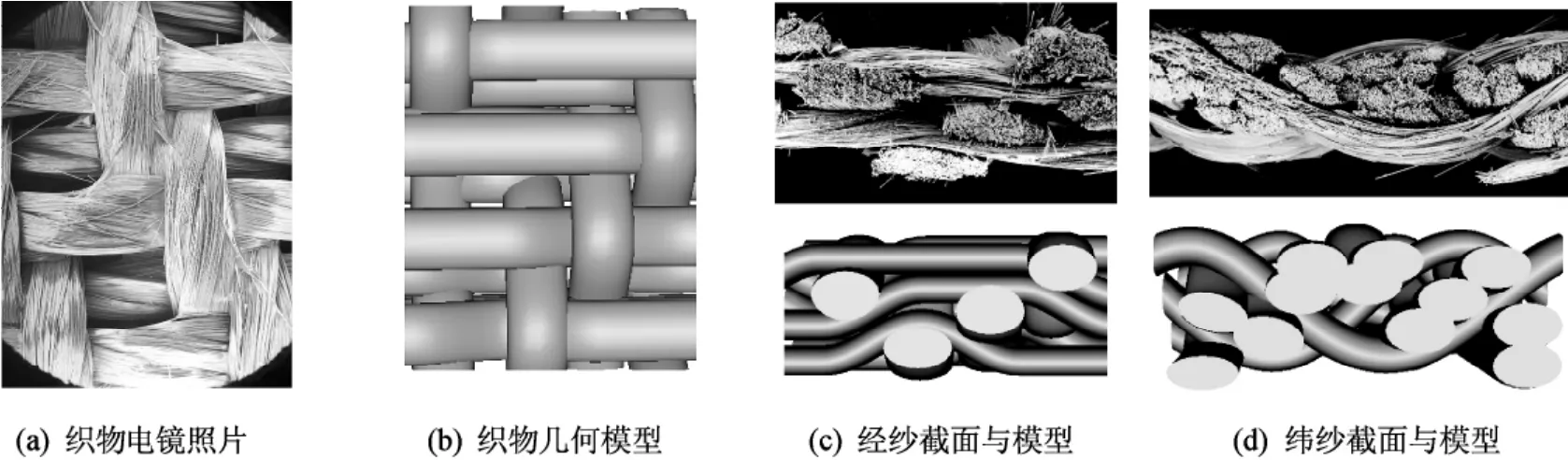

4.2.4 角连锁织物

本文选择经角连锁织物,其由一个系统的经纱和多个系统的纬纱组成,经纱与各层纬纱呈一定角度依次交织[12]。角连锁织物因易于变形且在厚度上明显优于二维织物,故被广泛用作增强材料。如可根据实际需要,将织物设计成二、三、四层或更多层,用于防弹衣、安全帽等防护装备中。角连锁织物在产业用纺织品领域应用前景广阔。

图7 角连锁织物

图7(a)中,角连锁织物层与层之间呈彼此交错叠加状态,纬纱截面相互绕结、叠加。建模时可采用改变和调整纱线坐标等方法得到织物几何模型,且所得模型能够较准确地反映织物中纱线的交织规律[图7(b)]。其中,经纱模型更能反映纱线交错叠加的状态及纱线的截面形状[图7(c)];而纬纱因层层交错叠加使纱线受力不匀,导致纬纱截面与模型有一定差距[图7(d)]。因此,三维织物几何模拟将是今后研究的重点方向。

5 结论

通过实际测量获得了纱线和织物的各项结构和性能参数,并根据纱线的交织路径和截面形状,构建出了四种不同组织(二维方平组织、3/1斜纹组织、双层斜纹组织,以及三维角连锁组织)、不同厚度的玻璃纤维织物几何模型,且所构建的几何模型可导入Ansys、Abaqus等大型软件,用于预测织物的热防护、力学冲击和弯曲等性能,可为高性能功能纺织材料的研发和性能评估提供理论基础。

[1]LIN J J.Applying GM to predicting elastic property and FEM to analyzing tensile damage behavior for woven fabric[J].The Journal of The Textile Institute,2014,105(10):1029-1041.

[2]WANGMoran,HE Jihuan,YU Jianyong,et al.Lattice Boltzmann modeling of the effective thermal conductivity for fibrousmaterial[J].International Journal of Thermal Sciences,2007,46(9):848-855.

[3]朱方龙.基于辐射衰减特征的隔热防护织物有效导热系数简化模型[J].纺织学报,2011,32(10): 57-60.

[4]VERPOEST I,LOMOV S.Virtual textile composites software WiseTex:Integration with micro-mechanical,permeability and structural analysis[J].Composites Science and Technology,2005,65(15/16): 2563-2574.

[5]孙晓军,赵晓明,郑振荣.新型织物仿真软件Tex-Gen的特点及其应用[J].纺织导报,2013(4): 70-73.

[6]全国玻璃纤维标准化技术委员会.GB/T 7689.1—2013增强材料机织物试验方法第1部分:厚度的测定[S].北京:中国标准出版社,2014.

[7]高维全,陈丽华,杜彬彬.比重瓶法测定玄武岩纤维的密度[J].中国纤检,2010(7):52-53.

[8]童小素,张瑞林,李文书.织物外观仿真模拟方法的比较[J].纺织学报,2006,27(8):104-108.

[9]LIN Hua,ZENG Xiesheng,SHERBURN M,et al.Automated geometric modelling of textile structures[J].Textile Research Journal,2012,82(20):1-14.

[10]薛永玉.平纹变化组织在精纺花呢设计中的应用[J].毛纺科技,1985(2):1-6.

[11]王玮玲.双层织物的数学模型[J].盐城工学院学报:自然科学版,2007,20(1):29-32.

[12]蔡陛霞.织物结构与设计[M].4版.北京:中国纺织出版社,2008:113-114.

Study on automated geometric modeling for glass fiber woven fabric

Zhang Yushuang1,Wang Hongmei1,Zhao Xiaoming1,2,Zheng Zhenrong1,2

(1.College of Textiles,Tianjin Polytechnic University; (2.Key Laboratory of Advanced Textile Composites,Ministry of Education,Tianjin Polytechnic University)

There was a great relationship between fabric structure and its properties.Four kinds of glass fiber fabricswith different structures,which were the single-layer fabric of basket and twill,double twill,and three-layer interlock fabric,were designed and woven,and the geometric structures of these fabrics were simulated.The results showed that,based on the physical structure parameters of yarns and the actual photoes of fabrics,itwas possible to create geometricmodels of fabrics,and themodels could reflect spatial structure of the yarns.

glass fiber,yarn,geometric structure,model

TP391;TS156

:A

:1004-7093(2015)09-0026-05

*国家自然科学基金项目(51206122);天津市应用基础与前沿技术研究计划项目(13JCQNJC03000)

2014-12-24

张玉双,女,1990年生,在读硕士研究生。研究方向为热防护材料的制备。

赵晓明,E-mail:tex_zhao@163.com